不同硬度块煤冲击破碎后粒度分布特征试验研究

赵 翼,李全贵,胡千庭,曹 偈,孙宵一

(1.煤矿灾害动力学与控制国家重点实验室,重庆 400044; 2.重庆大学 资源与安全学院,重庆 400044;3.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

煤与瓦斯突出(简称“突出”)是一种复杂的矿山动力灾害,严重威胁着煤矿安全生产[1-4]。突出的基本特征之一是突出煤粉碎程度高,突出煤中含有大量粉煤。突出时,很大一部分能量用于煤体的破碎[5]。文光才[6]通过煤样的冲击破碎实验,分析了煤的破碎程度与破碎功及其他影响因素之间的关系;蔡成功等[7]对突出危险和非突出危险煤进行了冲击破碎试验研究,认为煤的破碎比功与坚固性系数成正比,并得出其表达式:w=9.18×10-3f;郭臣业等[8]以岩石破碎理论为基础进行了不同岩石的破碎和坚固性捣碎实验、破碎粒度筛分分级实验、岩石单轴抗压强度实验;姜永东等[9]研究认为破碎后的煤体具有分形特征,有明显的自相似性,其分维数与破碎功呈线性关系;罗甲渊等[10]针对突出和非突出煤在不同条件下进行破碎实验,研究了颗粒粒径小于0.075 mm的颗粒分布规律;孙逸飞等[11]通过粗粒土颗粒破碎的分形理论,研究了分数阶应变率与土颗粒分布的分形维度之间的关系;张季如等[12]利用侧限压缩试验研究了高压应力下石英砂砾的粒径分布演化规律和颗粒破碎特性,基于分形模型和粒径分布实测数据研究了破碎过程中粒径分布的分形行为;同时,建立了描述粒状岩土材料的应力水平与孔隙比、体应变、相对破碎率等相关关系的数学模型,该模型可用于预测颗粒在分形分布阶段的相对破碎率[13]。

综上所述,前人对煤的破碎功及破碎后的粒度分布特征、岩石颗粒的破碎及分形特征进行了深入研究,取得了丰富的成果。但对于块煤破碎后的耗能特性与分形行为研究较少,也鲜有人对不同硬度的块煤破碎后的分形特性进行研究分析。因此,在前人研究的基础上,以煤的硬度为研究基础,探讨不同硬度块煤破碎后的粒径分布规律及分形行为,具有重要的意义。

1 试验装置与研究方法

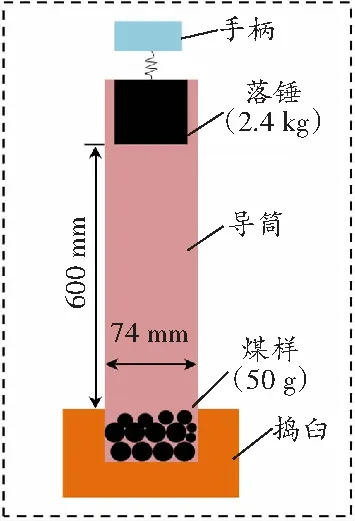

块煤破碎是获得小粒度煤的主要途径,而冲击破碎是目前应用最广泛的破碎方法[14]。冲击破碎具有破碎比大、能耗损失低、能量便于计算等优点。因此,本次试验采用坚固性系数测定装置,对块煤进行冲击破碎,试验装置如图1所示。

图1 坚固性系数测定装置

破碎能量由落锤质量和冲击高度决定,试验用落锤质量m=2.4 kg,冲击高度H=600 mm。试验时将导筒放于坚硬地板上,避免由于缓冲作用造成额外的能量损失;在每次的冲击试验过程中应当注意落锤与导筒的相对位置,确保落锤自由下落。若忽略摩擦及声响等能量的损失,则落锤重力势能全部作用于块煤,用于块煤的破碎。破碎功的计算公式如下:

A=nmgH

(1)

式中:A为作用于块煤的破碎功,J;n为落锤冲击次数;g为重力加速度,9.81 m/s2。

采用不同硬度的块煤煤样进行冲击破碎,其坚固性系数分别为0.36、0.62、0.86、1.45。试验时先将大块煤样敲碎,选取粒度为10~20 mm的煤样进行冲击破碎。每份煤样质量为50 g,3份为1组,分别对每组煤样冲击3、5、10、20次,然后将每1组破碎后的3份煤样混合在一起,分别用孔径为10、7、5、3、1、0.50、0.25、0.10 mm的筛子进行筛分计重;对于粒径小于0.10 mm的煤样,其质量占比虽然较小,但其具有的表面积占比较大,对新增表面积的计算结果影响明显,故采用S3500激光粒度分析仪进行粒度分析。

S3500系列激光粒度分析仪采用经典静态光散射技术和全程米氏理论工作原理,测量精度达到0.6%,测量范围为0.02 ~2 000 μm,能够精确计算各种大小颗粒的散射光能分布,获得准确的粒度分布数据。

2 试验结果与分析

2.1 试验结果

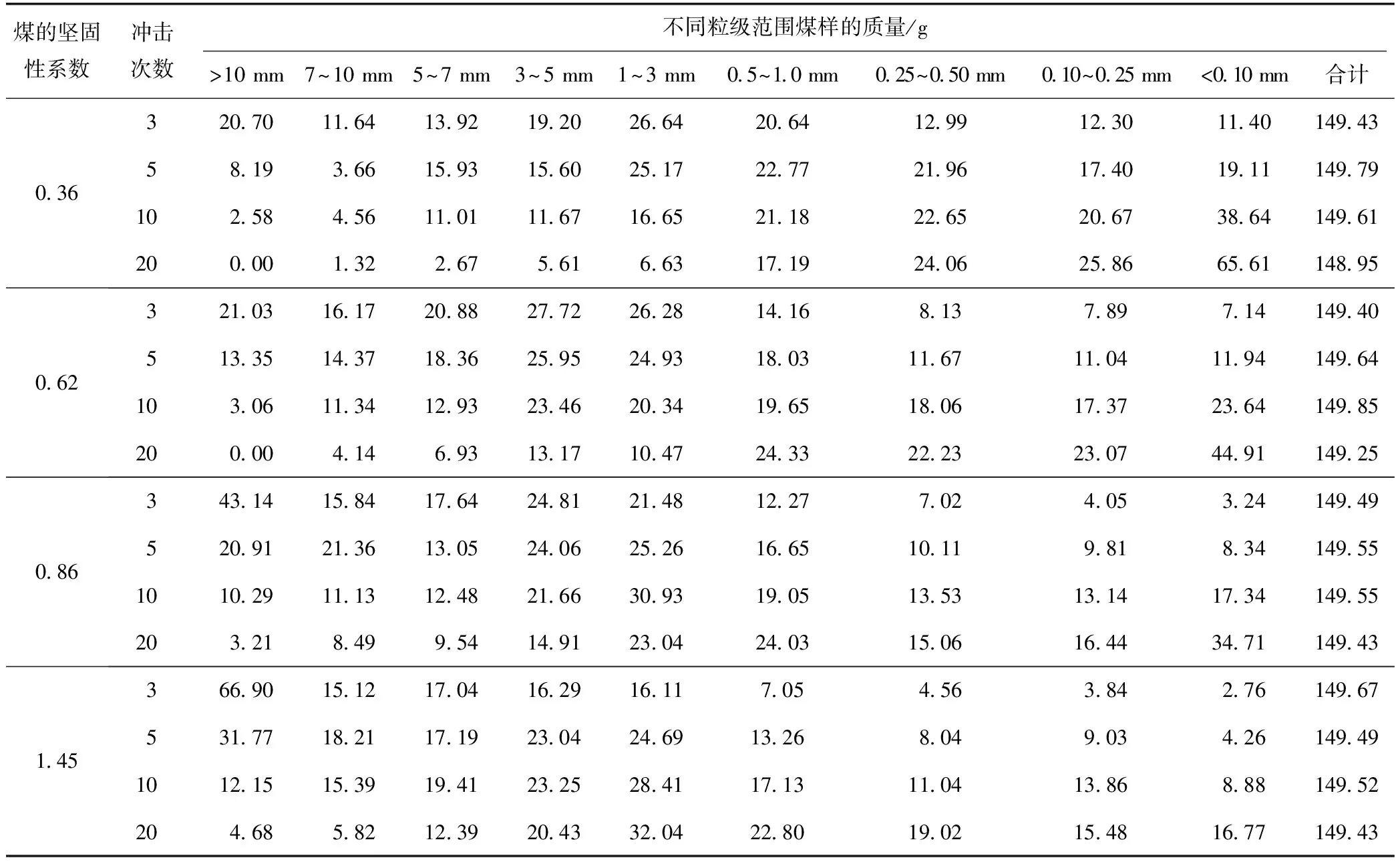

将每组煤样按试验方法破碎后混合在一起,然后筛分计重,煤样在不同冲击次数下破碎后的粒度统计情况如表1所示。

表1 不同冲击次数下煤样破碎后的粒度分布

坚固性系数f为0.36、0.62时,不同冲击次数煤样破碎后粒径分布实物如图2、图3所示。

图2 f=0.36的煤样破碎后粒径分布

图3 f=0.62的煤样破碎后粒径分布

图2、图3中粒径从左到右依次为>10、7~10、5~7、3~5、1~3、0.5~1.0、0.25~0.50、0.10~0.25、<0.10 mm。结合表1和图2、图3综合分析可知,随着冲击次数(能量)增加,粒径大于5 mm煤样质量减少较为明显,其中大于10 mm煤样质量减少幅度更大,而小于0.10 mm煤样质量增加比较明显。当坚固性系数f=0.36,冲击次数由3增加到5、10、20次时,粒径大于10 mm煤样质量分别减少了12.51、5.61、2.58 g;小于 0.10 mm煤样质量依次增加了7.71、19.53、26.97 g。当坚固性系数f=0.62,冲击次数由3增加到5、10、20次时,粒径大于10 mm煤样质量依次减少了7.68、10.14、3.06 g;小于 0.10 mm 煤样质量依次增加了4.80、11.70、21.27 g。由此可见,同种能量条件下,坚固性系数较大的煤样破碎程度低于坚固性系数较小的煤样破碎程度。

2.2 破碎功与新增表面积的关系

新表面说认为物体破碎前后,有所区别的只是增加了新的表面积,获得的新增表面积所需能量与破碎功成正比,其表达式为[15]:

(2)

式中:A为作用于煤样的破碎功,J;K为比例系数;d为煤样破碎后的折算直径,mm;D为煤样破碎前的直径,mm。

折算直径d采用倒数加权平均法[15]计算:

(3)

式中:G为煤样的质量,g;Gi为每一粒级煤样的质量,g;di为每一粒级煤样的平均直径,mm。

破碎后煤样的新增表面积S计算如下:

(4)

式中ρ为煤样密度,g/cm3。

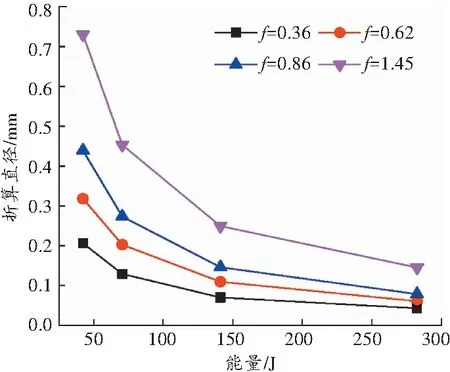

运用式(2)~(4),结合试验数据计算出破碎功、折算直径、新增表面积并作图分析其间存在的关系。折算直径、新增表面积与破碎能量的关系如图4 所示。

(a)折算直径与破碎能量关系

(b)新增表面积与破碎能量关系

由图4(a)可知,对于同一煤样,其坚固性系数相同时,随着破碎功的增加,块煤破碎后的折算直径随破碎能量的增加而减小,折算直径与破碎能量成反比,且满足关系式d=αAβ,其中β<0。

由图4(b)可知,块煤破碎后的新增表面积随着破碎能量的增加而增大,新增表面积与破碎能量呈线性增长关系,说明在冲击次数较少且作用于煤样的能量较小时,破碎功与破碎后的粒度满足新表面学说,即施加于块煤的能量主要用于新表面积的产生,破碎能量与块煤破碎后产生的新表面积成正比,这也与蔡成功[7]、徐畅[16]等的研究相符合。当对不同硬度的煤样施加相同能量时,煤的坚固性系数越大,其折算直径越大,新增表面积越小,说明煤的硬度越大,其破碎难度越大,破碎到一定粒度时所需的能量越多,说明煤的坚固性系数反映了其抵抗外力破坏的能力。

2.3 分形维数与破碎功、坚固性系数的关系

煤体的宏观破碎是其内部的微小裂隙逐步发展集聚而形成的,块煤被破碎后形成了形状与大小各异的粉煤,表观上呈现为一个不规则的几何形体,因此破碎后形成的粉煤颗粒应当具备自相似的特征。忽略各粒级粉煤颗粒之间相对密度和形状上的差异,应用分形的方法,利用TYLER S W等[17]提出的分形模型计算块煤破碎后的分形维数,即:

(5)

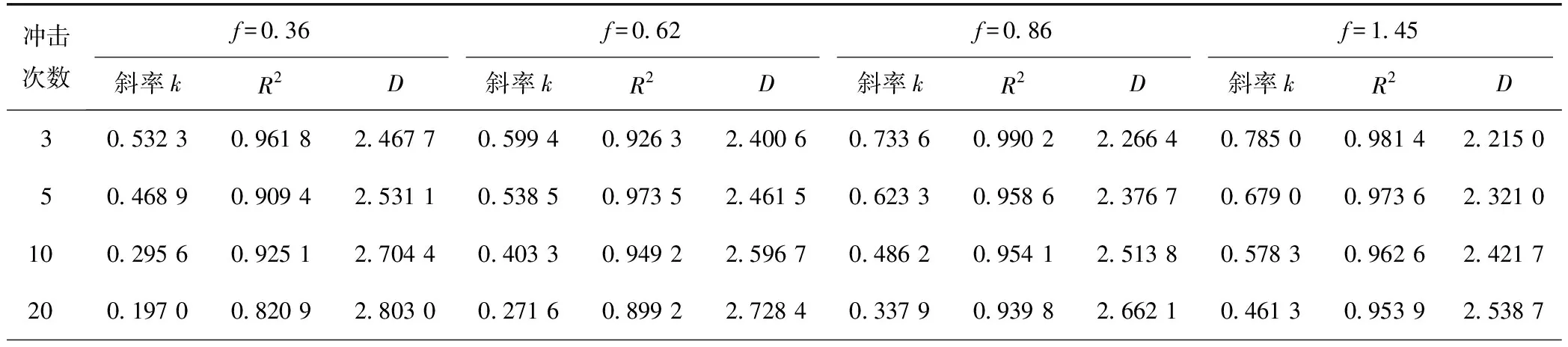

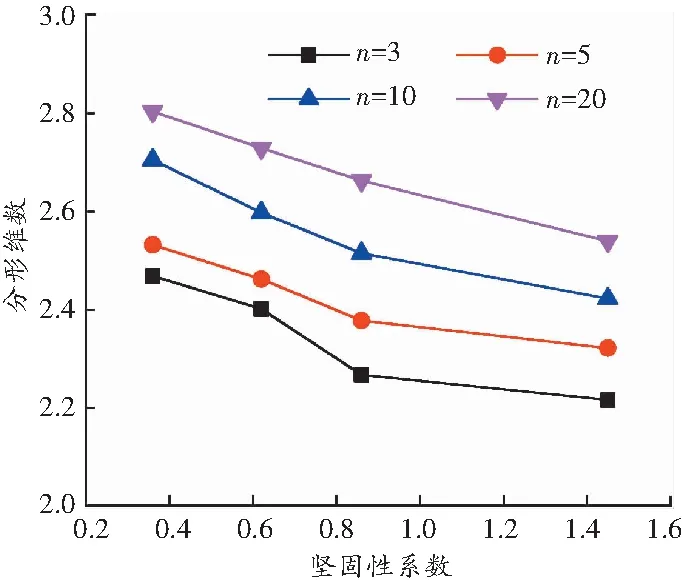

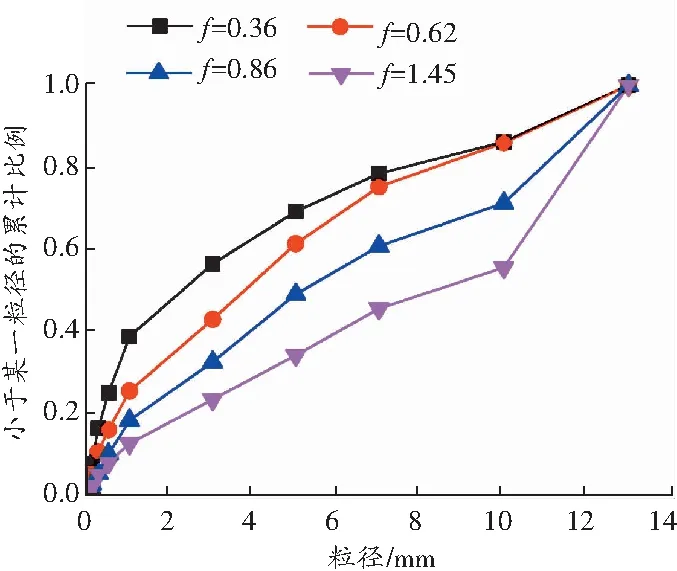

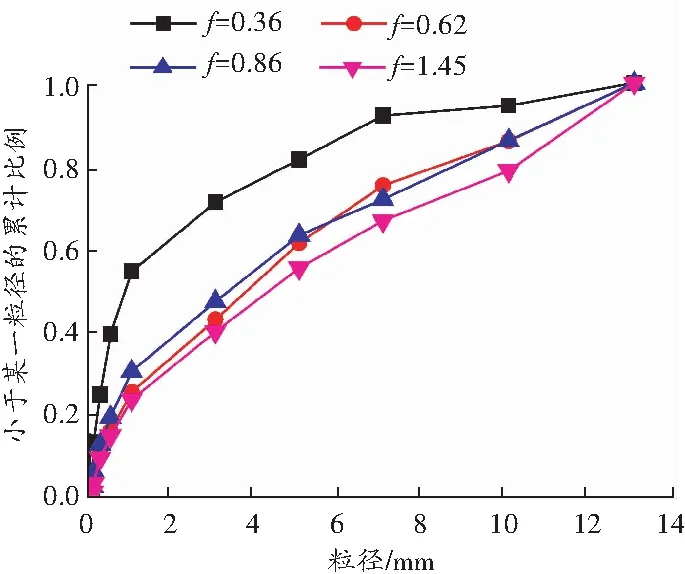

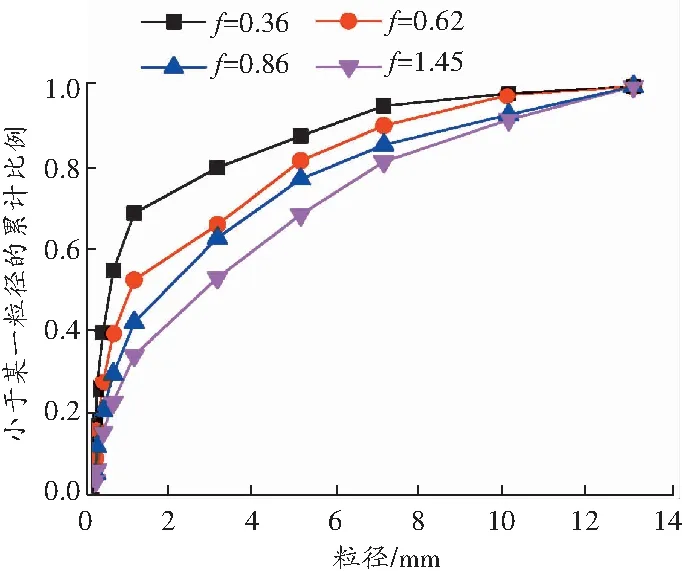

式中:δ为描述粒径大小的尺寸;m(δ 两边同时取对数得: (6) 表2 煤样在不同破碎能量条件下的分形维数 分别以破碎能量、坚固性系数f为横坐标,分形维数D为纵坐标作图,如图5所示。由图5(a)可以看出,在坚固性系数f值相同的条件下,随着破碎能量的增加,煤样破碎后的分形维数随之增大,分形维数与破碎能量呈现出较好的线性关系;破碎能量逐渐增大,块煤破碎效果愈加明显,块煤破碎后的分形维数也随之增大,说明分形维数的大小可以反映出煤样的破碎程度,分形维数越大,块煤破碎效果越好。 (a)分形维数与破碎能量关系 (b)分形维数与坚固性系数关系 由图5(b)可知,在对不同硬度的块煤施加相同破碎能量时,随着坚固性系数的增大,块煤破碎后的分形维数呈现出线性减小的趋势,在相同破碎能量条件下块煤的破碎效果随块煤硬度的增加而降低,煤的坚固性系数增大,其抵抗外力破坏的能力也随之增强,破碎时所需要的能量也就越大。 为了研究煤样被冲击破碎后的粒度分布特征,分别对4种不同硬度的煤样施加了相同的破碎能量,其中每种煤样又分别施加了4组不同级别的破碎能量以探究其在不同能量条件下的粒度变化规律,以及同种破碎能量条件下不同硬度的煤样破碎后的粒度分布特征,其结果如图6所示。 (a)n=3 (b)n =5 (c)n=10 (d)n =20 由图6可知,对于不同硬度的煤样,在坚固性系数较大时由于冲击破碎而增加的微小颗粒所占比例明显低于坚固性系数较小的煤样;对于同一煤样来说,随着冲击次数的增加,即破碎能量的增加,颗粒分布曲线逐渐向y轴逼近,颗粒破碎程度加大,微小颗粒所占比例增加,大颗粒数量相对减少;从图6中还可以发现,各煤样在不同能量的冲击条件下,由于冲击破碎而产生的微小颗粒数量虽然大量增加,但仍然存在部分较大颗粒的煤样,并未因冲击破碎而完全消失。此种现象可解释为:颗粒在破碎过程中,大颗粒的周边存在小颗粒并起到缓冲作用,使得较小颗粒受到挤压作用而优先破碎,即由于小颗粒的存在而增加的缓冲作用,增强了大颗粒抵抗破碎的能力,因此较小颗粒更容易破碎。上述研究结果在TSOUNGUI O等[18]提出的二维颗粒材料内颗粒破碎的数值模型中也描述过这种缓冲作用。各组煤样的粒径分布曲线的斜率随着破碎能量的增加逐渐趋向于平缓,说明颗粒破碎过程是一个渐近变化的过程。 1)试验研究表明,破碎功与块煤破碎后的新增表面积呈线性关系,折算直径与破碎能量成反比,且满足关系式:d=αAβ,其中β<0。 2)块煤破碎后具有自相似特征,其分形维数能够反映煤的破碎程度,分形维数越大,破碎效果越好,坚固性系数f与分形维数D呈现出较好的线性关系。 3)块煤在冲击破碎的过程中,小颗粒的存在增强了大颗粒抵抗破碎的能力,使得较小颗粒由于挤压作用而优先破碎。

2.4 块煤破碎后煤样的粒径分布

3 结论