基于PLC 控制的等量协调活门测试系统的设计∗

胡秀秀 王守城 李 帅

(青岛科技大学机电工程学院 青岛 266061)

1 引言

随着我国航空事业的迅速发展,飞机已成为了人们出行必不可少的交通工具之一。在飞机的起飞与降落过程中,很容易发生安全事故,据调查,飞机的起飞与降落时发生的事故占整个飞机事故的百分之七十左右,这主要是因为飞机在起飞和降落时,操作员不仅要观察电子导航系统,还要收放飞机起落架、收放增升装置的机翼,若此时飞行速度低,需要增升装置提供起飞升力,飞机的增升装置是安装在机翼前后边缘的襟翼,由于控制襟翼驱动器的传动机构十分复杂,易引起由襟翼系统故障造成的飞行安全事故。而等量协调活门就是飞机上控制襟翼收放速度的主要器件,其稳定性对飞行安全有直接的影响,所以,必须对其进行严格监控,定期检查是否存在质量问题。为此设计了一种基于PLC 控制的等量协调活门测试系统,具有较高的测控准确性,运行平稳,安全系数高。

2 等量协调活门液压测试系统设计

2.1 等量协调活门的简介

襟翼收放系统主要是控制飞机两侧的襟翼收放基本同步,而等量协调活门就是执行这一控制的组件,使通过的液压油流量相等。襟翼系统的框架如图1所示。

图1 襟翼收放系统的框架图

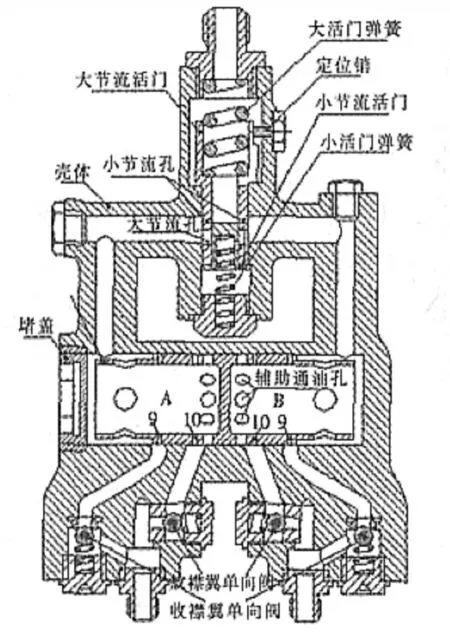

等量协调活门是通过液压油控制两个相同执行元件,若两条相应支路上液阻不等,进行调节使两支路执行元件的液压油流量恢复相等,控制飞机左右襟翼的收放速度同步[1]。其结构如图2所示。

图2 等量协调活门的结构图

由图2 可以看出,在其结构上,主要具有两个特点:一是上部装有大小节流活门,二是调节活塞两边均开有通油孔。由于等量协调活门只能对其两个支路的液阻进行控制,协调流量相等,而无法将系统已经产生的行程误差消除,此时仍然可能会出现两边的执行元件速度不同,没有同时达到终点。在这种情况下,调节活塞上的辅助通油孔可以保证另一边执行元件也能到达终点。可调节流阀用来自动调节大节流孔的通油面积,可以在不同的流量条件下实现调节要求[2]。

当液压油进行襟翼收放控制时,在两条支路上分别向左右执行元件供油。若流经两支路的液压油流量相等,则两边襟翼执行元件的收放速度就会协调一致,实现襟翼同步。如果通过两支路的流量不等,则两边襟翼执行元件的收放速度不等,一快一慢不同步,破坏飞机飞行的横侧平衡,易增加坠机的风险。

2.2 协调活门测试系统的设计

根据协调活门的特性,设计一套测试系统来对其稳定性进行测试,通过改变两出口支路的流量,测试观察协调活门是否能调节流量大小,实现两支路的流量相等,控制襟翼同步[3~5]。具体协调活门测试系统原理如图3所示。

图3 协调活门测试系统原理图

由图3 可以看出,该测试系统由预处理部分和检测部分组成。首先,预处理部分通过冷却系统、控制阀、油滤、溢流阀、电控安全阀、缓冲罐等器件对液压油进行处理,确保活门的无损伤。然后,通过检测系统切换液压油的正反向流通进入等量协调活门进行检测,确保得到的检测结果无误。

2.3 等量协调活门系统的检测流程

液压油通过作动筒活门流向切换,按需要进入等量协调活门测试系统或者作动筒收放系统,作动筒作为襟翼的另一重要组件,故在系统中也附加了对其功能的检测,通过两位四通电磁阀,控制其收放和换向,检查性能是否正常。将液压油切换到活门检测回路中去,开始对活门性能进行测试。根据等量协调活门的工作原理,测试时,液压油首先从O 流向A、B,记正向流通,通过A、B 口流量计检测两边通过的流量是否相等;改变A、B口调节阀的开度,使经过两边的流量不等,然后检测A、B 口流量计的流量值改变后是否能快速恢复相等,如果可以,则说明活门正向流通正常。活门流向切换阀改变活门流向,记由A、B 口流向O 口为反向流通,测试活门的反向流通是否正常,使液压油从A、B口通向活门,同时使两边调节阀的开度不同,观察A、B流量计的流量值是否相同,若仍然相同,则说明活门反向流通正常工作。若活门的正反向流通均正常,则协调活门性能可靠,若正反向流通有一向存在问题,或均存在问题,则说明活门不可靠。

3 控制系统的设计

3.1 控制系统设计

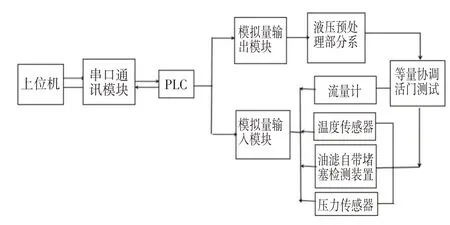

控制系统是由硬件部分和软件部分组成[6~8],控制系统的硬件部分是重要载体,它是由可编程逻辑控制器PLC、上位PC 机、各种功能模块、温度传感器、压力传感器等组成。除了硬件外,还须有与之对应的软件,两者组合成一个有机整体来实现该系统的测试功能。其中,控制系统的软件部分主要包括上位机程序设计和下位机程序设计。该控制系统组成框图如图4所示。

图4 控制系统组成框图

由图4 控制系统原理图可以看出,该控制系统主要是由一个数据采集系统和一个闭环控制系统组成。数据采集系统指的是等量协调活门装置在被检测时,首先,将其系统中的流量计、温度传感器、压力传感器、油滤自带堵塞检测的信号进行采集,其次,输入到模拟量输入模块中,通过模拟量输入模块将模拟量信号转换成数字量信号,并输入到PLC 中进行数据的存储和后续处理,然后,通过串口通信模块实现上位PC 机和PLC 之间的数据转换,与此同时,由上位机上的数据分析系统来对等量协调活门系统中流量计、温度传感器、油滤自带堵塞检测装置、压力传感器的数据进行检测和分析处理。另外,系统中的闭环控制系统是指将PLC中的CPU 送往模拟量输出模块的数字量转换成液压预处理部分系统可以接受的模拟量,进而控制等量协调活门测试系统的工作。

具体该控制系统的工作原理是首先将流量计和压力传感器发出相应信号通过模拟量输入模块转换为数字量信号,由PLC串口通讯模块把数据送到上位机,显示成用户可视的实际流量和压力,由此来判断协调活门的性能是否良好。由温度传感器和油滤自带的堵塞检测装置对系统的正常运行与否进行检测并传输信号到PLC,当出现问题会在PC 机上进行报警。然后,可以通过PLC 来自动控制是启动冷却泵进行冷却还是直接控制液压泵停止控制。活门流向切换阀门和作动筒收放、切换阀门都是旋钮控制,切换时通过PLC控制阀门流向的变换。液压泵、冷却泵和冷却风机通过PLC控制它们的启停,同时它们的工作状态也传送到PLC再通过上位机进行直观的指示,有利于用户对工作的状态进行监管和维护。整个系统能够做到手自动切换,操作简单可靠,信息准确显示,数据长期记录和保存。

3.2 PLC系统设计

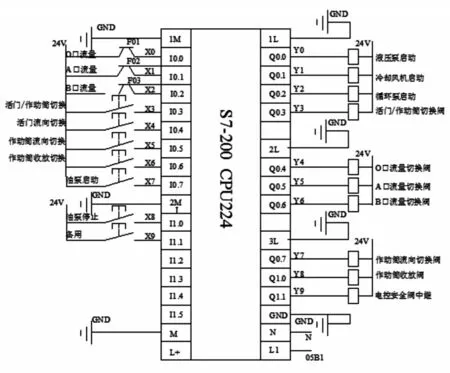

主控PLC 选用西门子S7-200 系列,CPU 选择224。CPU224 具有14 个输入、10 个输出共24 个数字量I/O 点,满足测试系统的10 输入、10 输出的数字量要求;模拟量输入模块选用EM231:4 路模拟量输入模块[9~11]。

CPU 224 的继电器和接触器都使用24V 开关电源供电,左端是PLC的数字量输入信号,有O、A、B 流量输入,油泵启动,油泵停止,活门/作动筒切换,活门流向切换,作动筒流向切换,作动筒收放切换,系统油滤,其中油滤是在控制柜外;右端是数字量输出信号,有液压泵启动中继,冷却泵启动中继,循环泵启动中继,活门/作动筒切换中继,O 口流向切换中继,A 口流向切换中继,B 口流向切换中继,作动筒换向阀中继,作动筒收放阀中继,电控安全阀中继。PLC的硬件接线图如图5所示。

3.3 PLC的程序设计

从工作过程上来看,首先将模拟量输入模块初始化。将温度、O口压力、A口压力、B口压力这4路模拟量采样值进行AD 计算[12]。从4mA~20mA 的电流信号转换成相应的温度值和压力值;再将涡轮流量计向PLC输入的高速脉冲信号进行计算,转换成流量值;将这些数据在上位机上进行显示记录后,可以调用相应的子程序进行控制。油温超限判断实现超温的报警并控制循环泵相应触点的闭合,液压泵及循环冷却控制控制系统进油的液压泵、冷却系统的循环泵以及电控安全阀等设备,阀门切换实现对协调活门性能的测试。最后,对数据进行记录。

图5 PLC的硬件接线图

图6 PLC主程序流程图

协调活门测试系统中的主程序实现对模拟量输入模块的检测和输入后,通过调用子程序实现对温度和压力的AD 转换、流量计算、油温超限判断、阀门切换,最后对数据进行记录。PLC 主程序流程图如图6所示。

3.4 人机界面设计

为方便用户了解系统的运行情况,对整个测试系统有直观的把控,以及根据需求随时进行操作,故设计了基于MCGS 的触摸屏系统[13~16]。操作界面、参数设计界面和数据记录界面如图7所示。

图7 设计界面和数据记录

操作面板设计如图7(a)所示。在操作界面,用户需要对协调活门和作动筒的性能进行检测,所以需要得到O、A、B 口的流量和压力来判断其性能,同时要可以对活门流向进行切换来进行双向检测,并对数据进行记录。

参数的设置界面如图7(b)所示。在参数设置界面,需要根据实际情况设定液压油的温度限制。设置有高限和高高限,液压温度高限值:当液压温度超过此数值时,如果循环冷却控制方式为自动模式,则程序自动启动循环冷却系统进行降温。液压温度高高限值:当液压温度超过此数值时,液压泵停止工作,此时如果循环冷却控制方式为自动模式,则程序自动启动循环冷却系统进行降温。由于即使是同一款同一批次的流量计,他们的流量系数也会不同,所以用户需要向系统输入每个流量计的流量系数。

数据的记录界面如图7(c)所示。系统条件:O口压力210±10Kgf,O 口流量3L/min~15L/min;操作条件:A,B 口压差70±5Kgf;评判依据:B 口流量差≯0.6 L/min。在数据记录界面对测试结果进行记录,若活门不满足测试条件、测试结果不合格,系统需要告知。

4 结语

系统采用PLC为控制器,结合等量协调活门测试工艺以及当前先进的工业控制技术,设计了一种PLC 控制与上位机相结合的等量协调活门测试系统。实现了控制温度、压力等参数正常,确保等量协调活门安全的前提下检测其能否可使两个相同的执行元件,在两条相应支路上液阻不等时进行调节,使两支路相同的执行元件流量恢复相等而实现同步这一特性。该系统可直观实时获得检测系统的相应参数,确保等量协调活门的正常工作,并将监测数据进行存储。检测过程简洁方便,稳定性好,可实现可靠的活门定期检查,保证元器件的安全,可成为飞机安全检查的一部分。