后地板备胎坑性能提升

施科科,余彦永,田曦阳

(泛亚汽车技术中心,上海201208)

0 引言

随着社会的发展,乘客对于整车空间和NVH要求越来越高[1],而车身后地板备胎坑的性能和布置是满足这一要求的关键区域之一[2]。 同时随着 PHEV/HEV/BEV 等车型的逐渐推广[3],后备胎坑也承载着越来越丰富的功能。

相对于传统燃油车型,后地板备胎坑的主要作用是安装后备胎 (按照备胎形式可以分为全尺寸和非全尺寸备胎,或者无备胎[4]),其设计难点在于实现后备胎悬挂物模态。对于BEV车型,更多的是针对城市工况使用,为了满足更丰富的储物空间,会考虑将后备胎空间设计成规整的储物盒。对于PHEV/HEV车型,部分车型会考虑取消后备胎,随之用补胎工具和充电设备来合理使用原后备胎空间,或者用于存放部分电子模块。本文作者将针对以上的不同车型和后地板结构形式进行展开和讨论。

1 传统车型后地板备胎坑布置

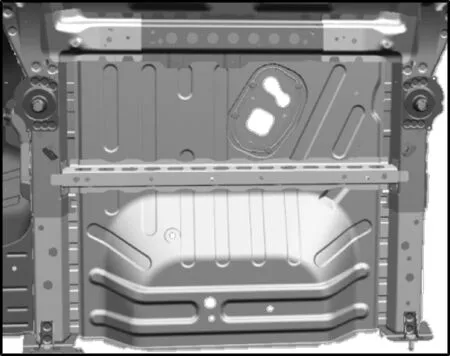

图1所示为传统车型的后地板备胎坑,主要作用为存放后备胎。

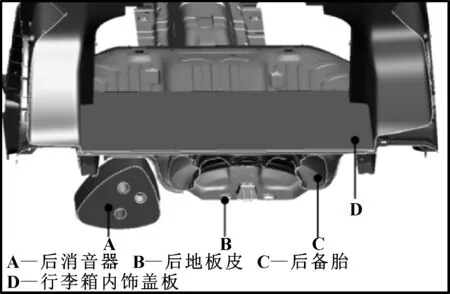

图2所示为一种典型低顶车的后地板备胎坑示意,周边主要结构分为后消音器A、后地板皮B和后备胎C,以及行李箱内饰盖板D。其中在后消音器A的布置中需要与周边的后纵梁和后地板皮B保留安全跳动包络,一般要求是30 mm以上,具体需要针对各车型的实际包络进行设计预留。布置后备胎C的存放位置时,需要考虑后地板皮B的成型性,一般使用深拉延工艺,拔模角需要预留15°以上。行李箱内饰盖板D会根据行李箱容积要求和人机取放舒适区间进行布置,结合备胎尺寸大小合理进行安装点选取,也决定了后备胎C的Z向位置。

图1 传统车型后地板备胎坑示意

图2 传统车型后地板备胎坑示意

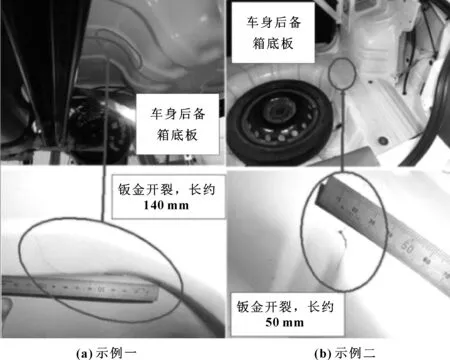

在总布置完成后,对于传统车型,后地板备胎坑最关键的是模态性能要求,以往车型经常出现模态不足引起后地板开裂问题。随着国家对于汽车三包法规的落实,后地板备胎坑的性能指标必须满足国家法规要求,此处的设计稳健性就尤为重要。调查了以往项目的开裂失效问题,如图3所示,经常出现在后备胎拉延拐角处,或者在备胎安装点等位置出现长度在50 mm以上的开裂。在客户实际使用中如果出现类似开裂失效问题,还会并行地带来备胎坑处进水以及随之而来的腐蚀问题,引起客户售后抱怨甚至退车问题。

图3 常见后地板开裂示意

2 传统车型后地板备胎坑性能

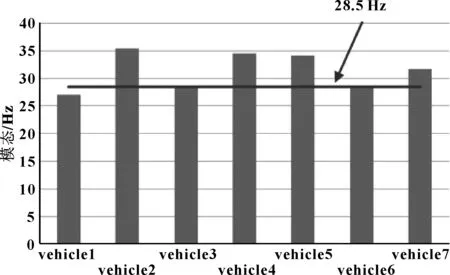

首先作者对于目前量产车型进行了信息汇总,发现目前的结构设计CAE分析模态均大于28.5 Hz,且对应的车型实车最终均能通过疲劳路试试验,如图4所示。

图4 量产车型模态数据

同时查看后轮轮心力功率谱密度和后悬车身处应变功率谱密度数据,发现在28.5 Hz处能量已经衰减为峰值能量的1%,如图5所示。综合考虑设计成本和设计性能,可以将最终的备胎模态定义为大于28.5 Hz,已经可以满足客户的使用需求。

图5 2个不同位置传感器测得的后轮心/后悬能量衰减示意

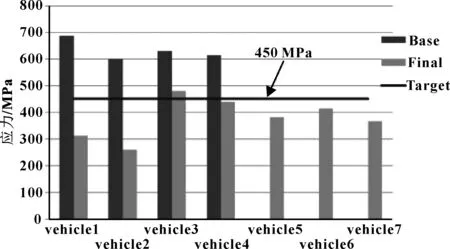

在暂不考虑塑料备胎坑或者SUV等外挂式的特殊情况下,普通家庭用车的后备胎坑基本使用钣金零件深拉延工艺[5],其材料选择一般为易于成型的低碳钢,如CR3/CR4,考虑板料购买成本和质量因素,设计中使用的板料厚度一般处于0.7~0.8 mm区间。在材料常规的设计选区区间后,结合目前的焊点连接、结构胶等综合考虑Benchmark应力水平,以及实车试验和售后表现,将应力目标值设定为小于450 MPa,如图6所示。

图6 应力目标值示意

目前比较常见的是在后备胎地板皮下方增加补强板,以此来补强0.7~0.8 mm地板皮本体的性能不足。本文作者介绍一种比较精益和高效的设计理念,即保留传统的加强片结构E,在和5号横梁接头处使用不同材料和厚度的支撑结构F,如图7所示。对于E和F分片后的形式,使用不同的工艺和更复杂的几何造型,优化和调整分片位置,可以寻求最佳工程解决方案。

图7 备胎坑加强件分片

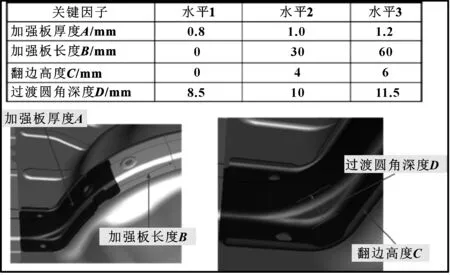

在该方案中作者使用DFSS的最优设计理念,对F结构进行关键因子的设定,因子设定为加强板厚度、加强板长度、翻边高度和过渡区圆角深度,如图8所示。

图8 备胎坑加强件关键因子设定

经过DFSS的噪声因子S/N以及敏感度β(Mean)分析,对模态性能要求越高越好,对应力要求越低越好,对质量要求越低越好。经过各项指标的综合分析可以得到最优方案组合如图9所示,同时经过敏感度研究,可以发现结构F的料厚、翻边高度以及过渡区圆角深度对于性能有很明显的贡献量。

图9 关键因子选取

在满足质量、成本和后碰性能要求下,提高结构刚度和耐久性,寻找到影响模态和耐久性的关键因素,指导后续设计,以及对应的实际收益如图10所示。作者将该车型的实际模态做到了31.3 Hz,高于28.5 Hz的设计要求,同时质量比上一代Benchmark车型还轻了0.37 kg,同时成本降低6.7CNY,实现了精益化的设计开发目标。

图10 实际收益信息

3 BEV车型储物盒布置

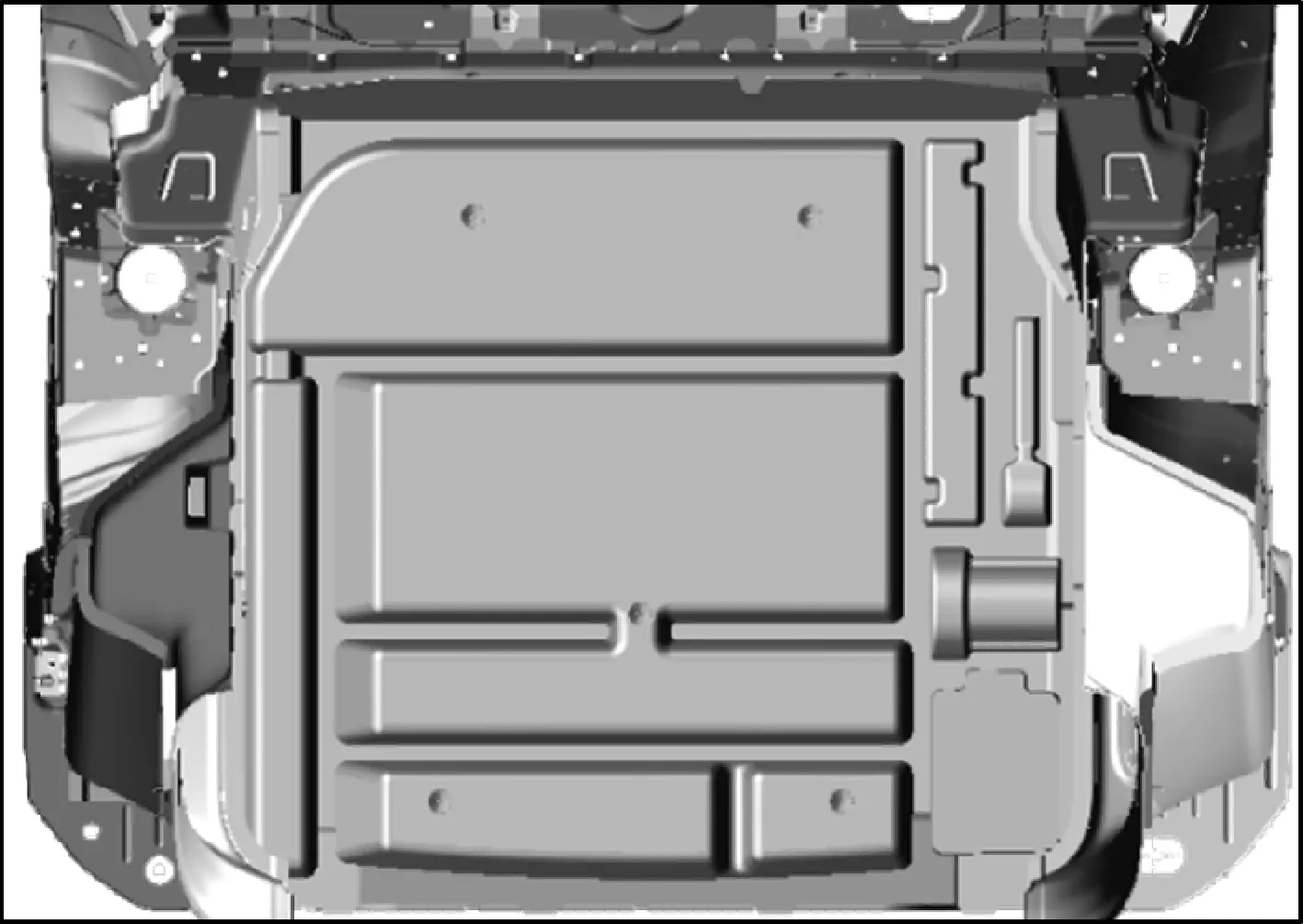

对于BEV车型,考虑现阶段电池能量密度和续航里程的限制以及结合实际使用工况和牌照补贴等政策,它们更多的是在城市工况下使用,部分BEV车型会设定为取消后备胎,用随车补胎工具等来替代。同时由于BEV车型没有排气管,那么上文提到的传统车型将会有全新的布置形式。在左右侧后纵梁和5号梁之间的区域会形成一个规整的空间如图11所示,如果可以合理地布置和利用,是储物盒的理想存放空间,可以在规整的矩形空间内进行不同大小储物布置,如图12所示。该储物盒空间处于传统的行李箱盖板以下,是属于在保证传统的行李箱容积前提下,在打开行李箱盖板后的额外储物空间。

图11 后地板储物盒空间

图12 后地板储物盒布置

4 BEV车型储物盒性能

由于不同的结构布置,内饰储物盒泡棉很均匀地贴附在车身钣金,整个受力会比较分散和均匀,同时考虑BEV车型因为没有了发动机的噪声,对于后地板区域性能关注点主要在路噪以及地板大板模态。

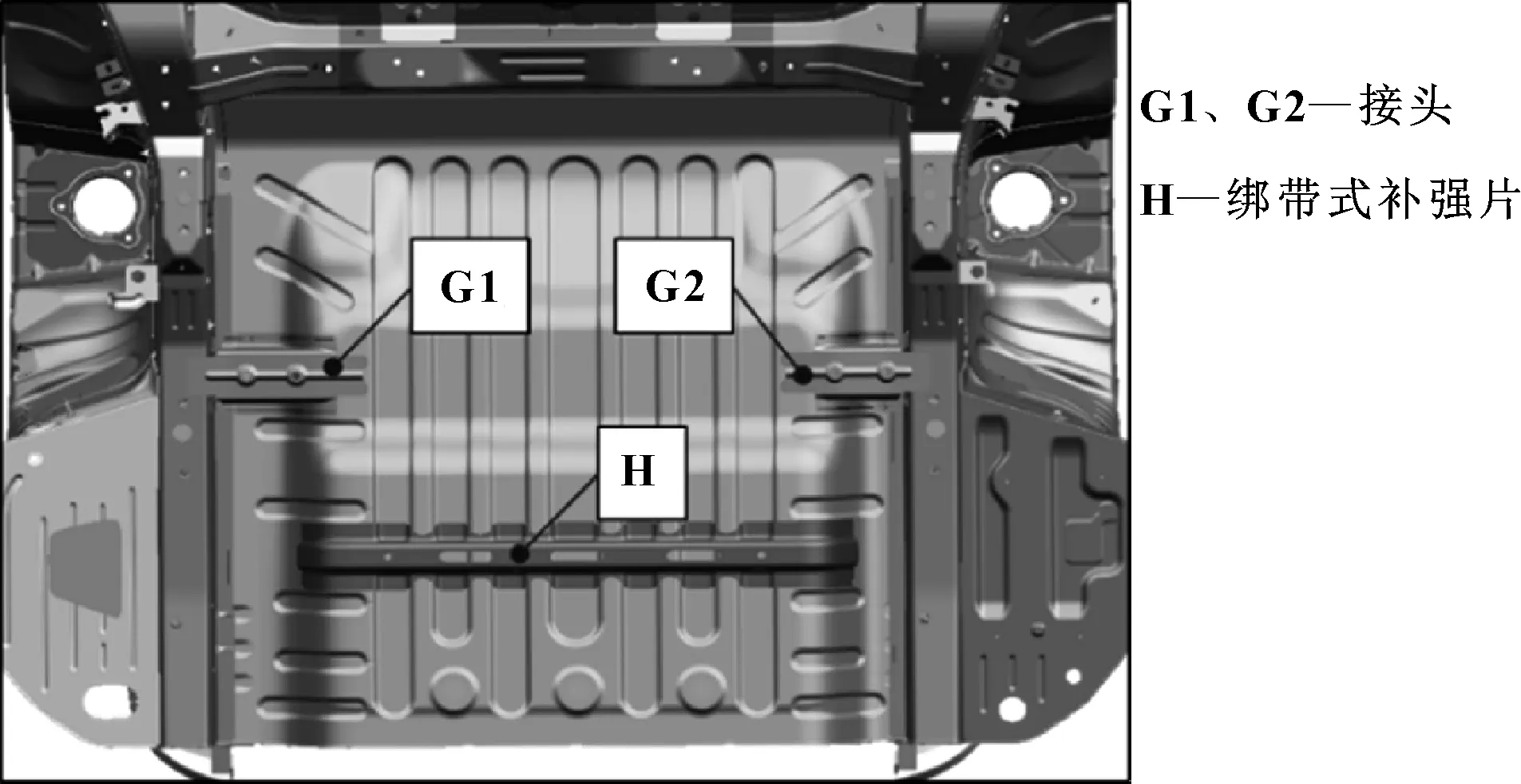

传统车型的加强件结构主要是纵向补强,在文中的BEV后地板储物盒结构中,作者发现纵向并没有太大的受力载荷,加强模式在横向补强更有效果。在此讨论一种如图13所示的接头和绑带式补强片的结构形式。在后纵梁侧和后地板皮之间进行接头G1、G2连接,在地板皮后部薄弱处进行绑带式补强片H补强,且G1、G2和H的纵向位置也可以进行DFSS思路的优化,找到最精益和高效的位置,以实现大板模态的性能提升。

图13 储物盒后地板补强

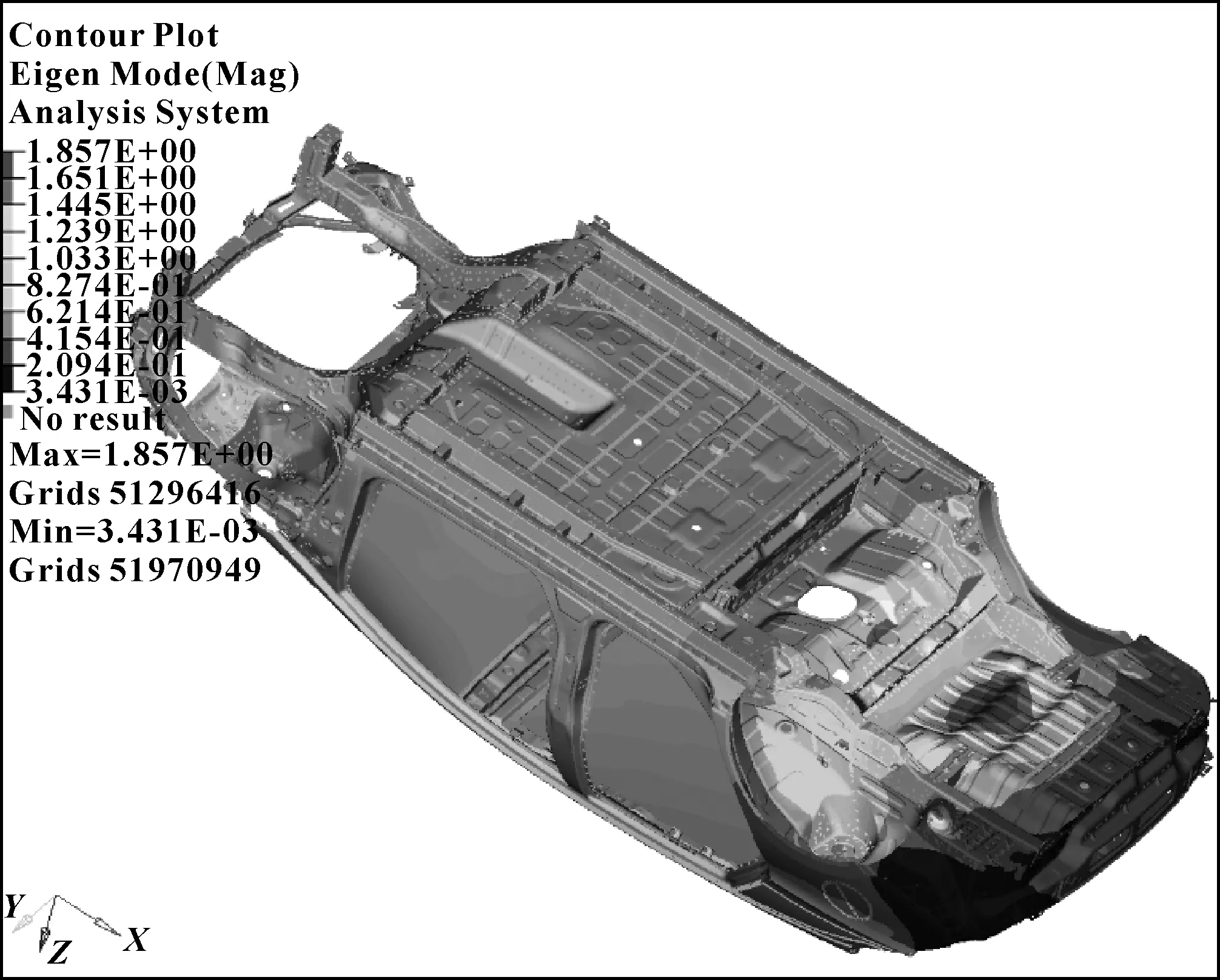

通过以上方案优化,在满足客户储物需求最大化的布置需求下,作者将原先初始设计的46 Hz的后地板大板模态提升到69.5 Hz(如图14所示),极大地提升了NVH性能和BEV车型的客户感知。

图14 储物盒地板皮大板模态

5 PHEV/HEV车型储物盒布置

对于PHEV/HEV车型而言,在一定程度上兼具上文所述的燃油车/纯电动车的特点,其布置形式表现为依旧有排气管结构设计,但是也具有BEV车型的使用场景特点,本文作者讨论一种不带后备胎需求的混动车型后地板小储物盒结构,如图15所示。

图15 混动车型布置

对于该小储物盒空间,目前主要有2种设计意图:其一是对于插电式混动车型,可以将充电设备放置于此;其二是可以将某些电子模块做一个小手套箱。由于该种小储物盒会有6号梁以及纵梁在周围全绕,其性能一般都能达标,无需其他加强结构。

6 结论

本文作者主要讨论了基于传统燃油车、BEV纯电动车以及PHEV/HEV等不同驱动形式的后地板备胎坑设计布置和性能要求,针对不同的市场客户需求和使用场景,合理进行最优工程方案组合。其基本设计思路是以后地板皮为基本结构进行装载空间设计,配合以纵向或者横向的加强结构来满足设计要求,以保证满足客户使用需求。

——简评《备胎》