乘用车悬架系统台架试验研究

张芝川,李 论,孙 微,田 阳,杜 书

(中国第一汽车股份有限公司研发总院,吉林长春130013)

0 引言

汽车悬架系统是指车身以及轮胎之间的弹簧和避震器等构件组成的整个车体的支持系统,包括弹性元件、导向机构和减震器。它的主要任务在于减轻由不平路面传来的动载荷以保证汽车必要的行驶平顺性,同时传递作用在车轮和车架 (车身)之间的各种力 (垂直力、纵向力和横向力)和转矩 (制动转矩及反作用转矩)。对于汽车,这样重要的系统必须进行试验,确保产品的品质,保证行驶安全。

由于悬架系统的组成零件较多,而且装配和安装的尺寸精度要求较高。目前,针对汽车悬架系统的台架试验主要是对悬架系统中的主要零部件单独进行试验且大多以单项加载为主,与实车状态下悬架系统复杂的受力情况相差较大,导致台架的失效形式与实际失效形式不一致,无法真正起到检验产品的作用。整车道路试验和整车台架试验只能对悬架系统进行简单的耐久试验且成本较高,因此在试验室内进行整部悬架系统的试验研究受到了国内外汽车工程界的普遍重视。

1 悬架系统的结构和特点

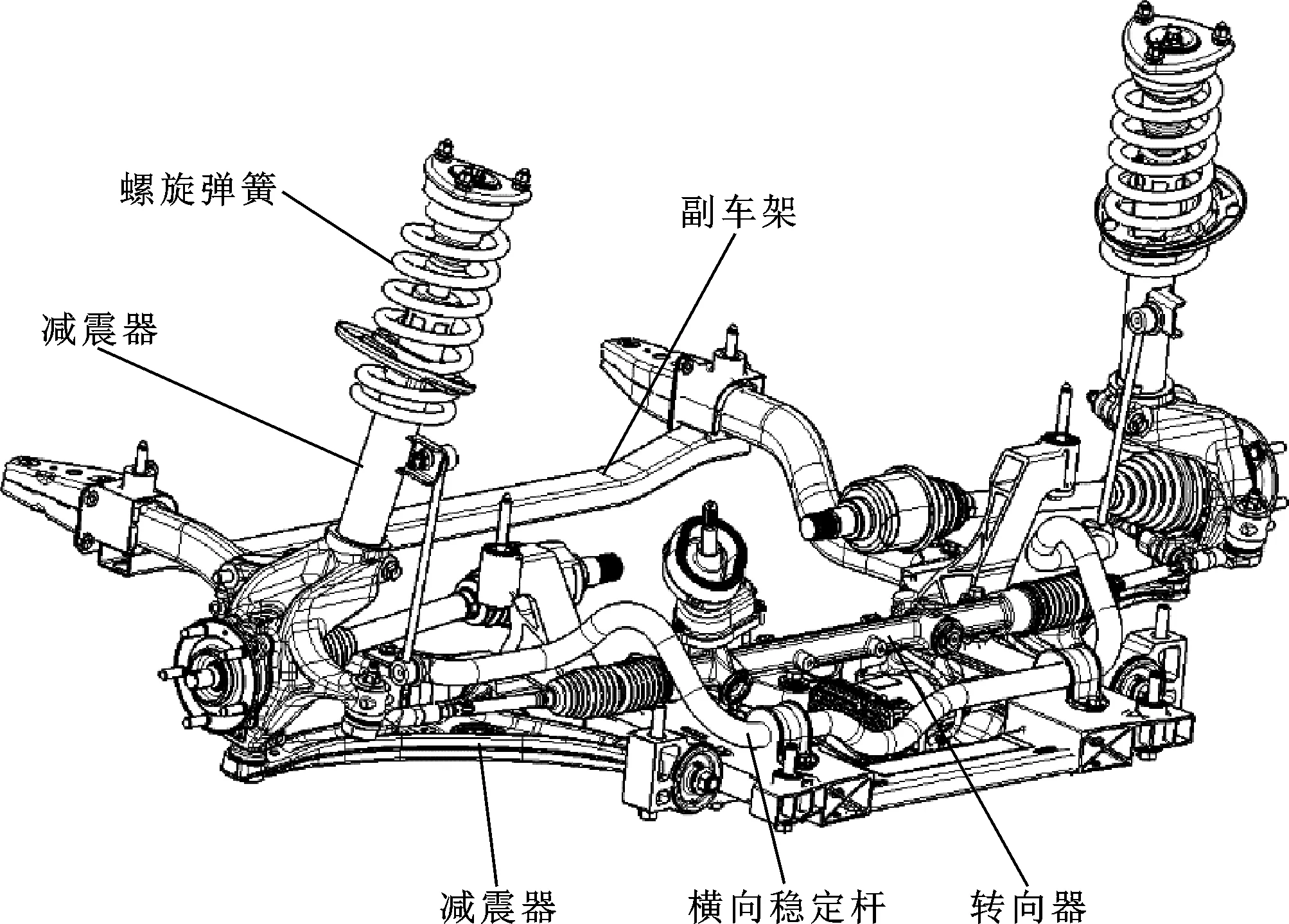

如图1所示,某车型的前悬架系统由螺旋弹簧、减震器、下摆臂、横向稳定杆、转向器、副车架等组成。螺旋弹簧套在减震器上,横向稳定杆固定在副车架上用来提高车辆的稳定性,转向器安装在副车架上,副车架的作用是提高车辆的舒适性以及悬架系统的刚度。该悬架系统的特点是结构简单、占用空间小、非簧载质量小,拥有良好的响应性和操控性。

图1 前悬架系统结构

2 试验台架的结构和功能设计

乘用车悬架系统试验台主要组成部分包括试验加载部分和控制部分,可以用于汽车悬架系统及其零部件的静态、动态力学性能评价试验。

2.1 试验台的功能介绍

根据需要,该悬架系统试验台可以用于汽车悬架系统的静态、动态力学性能评价试验,包括高低周疲劳及模拟实际工况试验;也可以进行多通道、道路载荷谱加载的乘用车悬架系统道路模拟台架试验;还可以通过变换试验台架的夹具进行悬架系统中不同部件的试验,例如副车架、减震器、螺旋弹簧、控制臂、横向稳定杆、转向器等。

2.2 试验台的结构设计

如图2所示,该悬架系统试验台包括试验加载部分和控制部分。试验加载部分包括铁地板、铁龙门架、支撑固定装置、横向加载装置、纵向加载装置、垂向加载装置、综合加载体以及悬架系统。其特征在于:铁龙门架、支撑固定装置、横向加载装置、纵向加载装置以及垂向加载装置通过螺栓与T形螺母的配合被固定在铁地板上,悬架系统固定在支撑固定装置上,垂向加载装置固定在铁龙门架上,横向加载装置通过关节轴承与综合加载体的下部加载座连接,纵向加载装置通过关节轴承与综合加载体的侧部加载座连接,垂向加载装置通过关节轴承与综合加载体的上部加载座连接;综合加载体固定在悬架系统上。

图2 悬架系统试验台三维图

支撑固定装置包括双面固定座、横板、减震器连接夹具、前连接夹具、中连接夹具、后连接夹具。其中双面固定座通过螺栓固定在铁地板上,横板通过T形地脚块固定在双面固定座上,悬架系统通过各连接夹具与横板相连接;双面固定座的两面有T形凹槽,横板沿着T形槽上下移动;悬架系统中的减震器用减震器连接夹具固定,悬架系统的主体用前连接夹具、中连接夹具、后连接夹具固定,然后前连接夹具、中连接夹具、后连接夹具被固定在横板上。

横向加载装置包括加载作动器、固定座、作动器悬挂装置、作动器升降装置。加载作动器的后端通过连接板固定在固定座上,前端通过连接杆与关节轴承相连接,关节轴承的球头部通过销子与综合加载体相连接;作动器悬挂装置可以防止加载作动器因坠落而导致的损坏,还可以减少加载作动器中主缸所受的侧向力从而增加其寿命。作动器升降装置与作动器悬挂装置的配合可以在没有天车的情况下调整加载作动器的高度。

纵向加载装置的结构与横向加载装置的结构完全相同,包括加载作动器、固定座、作动器悬挂装置、作动器升降装置,只是与综合加载体的连接位置不同。

垂向加载装置包括加载作动器、连接杆、关节轴承;加载作动器的后端通过连接板固定在铁龙门架的横梁上,前端与加载过渡板连接,连接杆的一端固定在加载过渡板上,另一端通过关节轴承与综合加载体连接;其中连接杆为两个并且相互平行。

综合加载体的尺寸与悬架系统的轮辋尺寸匹配。铁地板上设有放T形螺母的T形槽。综合加载体与加载作动器之间巧妙地运用了关节轴承与连接杆的配合,这样可以使综合加载体达到完全机械解耦,消除运动耦合的影响。试验加载部分为中间平面左右相互对称结构。

如图3所示,控制部分采用Moog公司装有MiTS基础功能软件和Replication载荷谱迭代软件的控制器。该控制器能与试验机构中的横向加载作动器、纵向加载作动器、垂向加载作动器共6个加载作动器相连。控制器可以分别或者同时控制6个作动器;也可以结合在试验场采集的悬架系统载荷数据,通过白噪声求取传递函数,再由软件进行多次迭代得到试验驱动信号,控制器根据驱动信号驱动6个加载作动器,进而进行多通道、道路载荷谱加载的乘用车悬架系统道路模拟台架试验。

图3 试验台控制器

3 悬架系统的特性试验

3.1 试验条件及试验方法

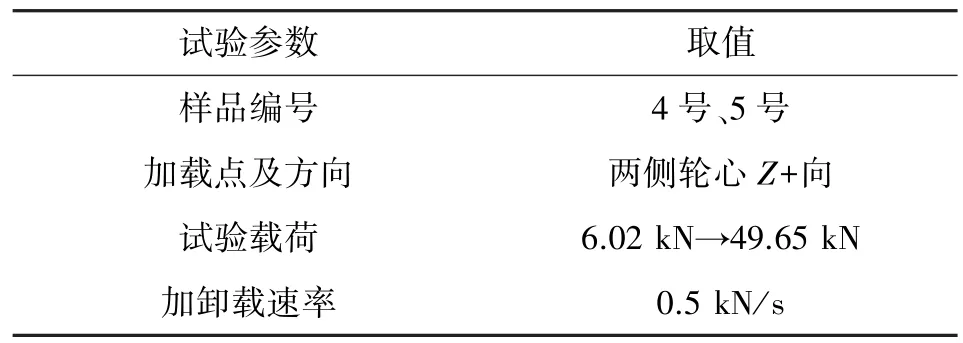

按表1所示参数进行前悬架系统向上静强度试验。

表1 前悬架系统向上静强度试验参数

评价指标:依据一汽集团企业标准Q/CACDC-01.1-2013《乘用车前悬架系统台架试验第1部分:试验方法》与Q/CACDC-01.2-2013《乘用车前悬架系统台架试验第2部分:评价指标》:

加载到49.65 kN后,不出现影响功能的变形、裂纹。

加载到49.65 kN后,各紧固件的剩余力矩应在初始力矩的70%以上。

环境条件:环境温度应为 (20±15)℃,环境湿度应为(65%±20%) RH。

试验设备及仪器见表2。

如图4所示,以悬架系统试验台的试验加载部分代替白车身、车轮等样件模拟实车状态,其余样件按实车状态组装成前悬架系统。搭建台架时先把铁龙门架、支撑固定装置通过螺栓与T形螺母的配合固定在铁地板上,再把悬架系统固定在支撑固定装置上,把综合加载体固定在悬架系统上,把垂向加载装置固定在铁龙门架上,最后把垂向加载装置的加载作动器与综合加载体连接。再把控制部分与试验加载部分的2个加载作动器用数据线连接在一起。各连接处螺栓均按照实车装配要求的扭矩中间值扭紧并记录扭紧力矩值。控制部分根据加载程序通过控制加载作动器的伺服阀开度使加载作动器对悬架系统进行加载,将两个加载作动器均调整到设计载荷位置 (6.015 kN);然后一个加载作动器采用位移控制保持位置不变,另一加载作动器采用载荷控制对样件施加Z+向载荷,按给定的试验参数进行加载、卸载,记录加、卸载过程中载荷与变形的数据,绘制载荷与变形的关系曲线。试验结束后检查并记录各紧固件的剩余力矩值。

表2 试验设备及仪器仪表

图4 前悬架系统向上静强度试验装置

3.2 试验结果与分析

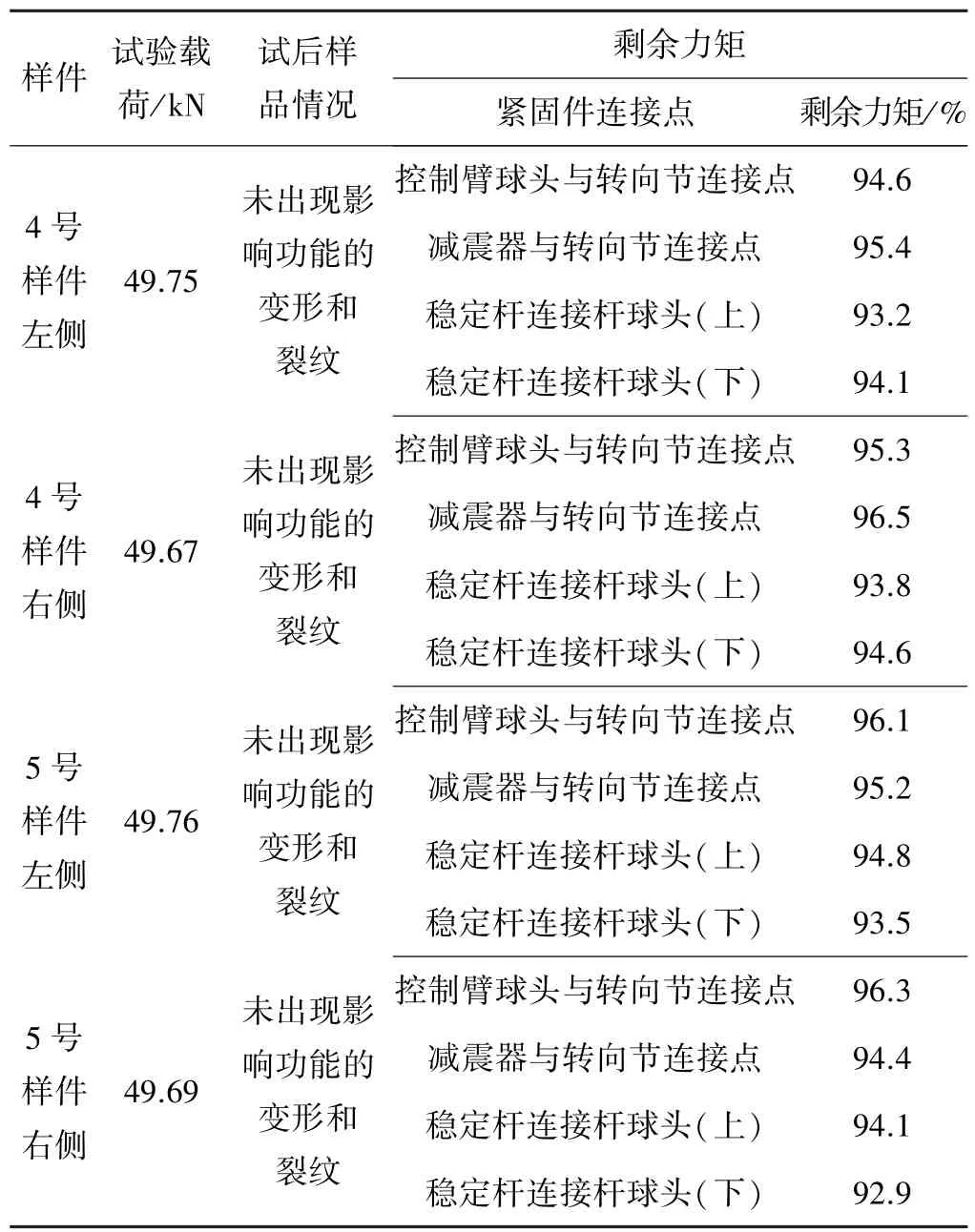

从表3可知:加载到49.65 kN后,2套前悬架系统均未出现影响功能的变形、裂纹。

表3 前悬架系统向上静强度试验结果

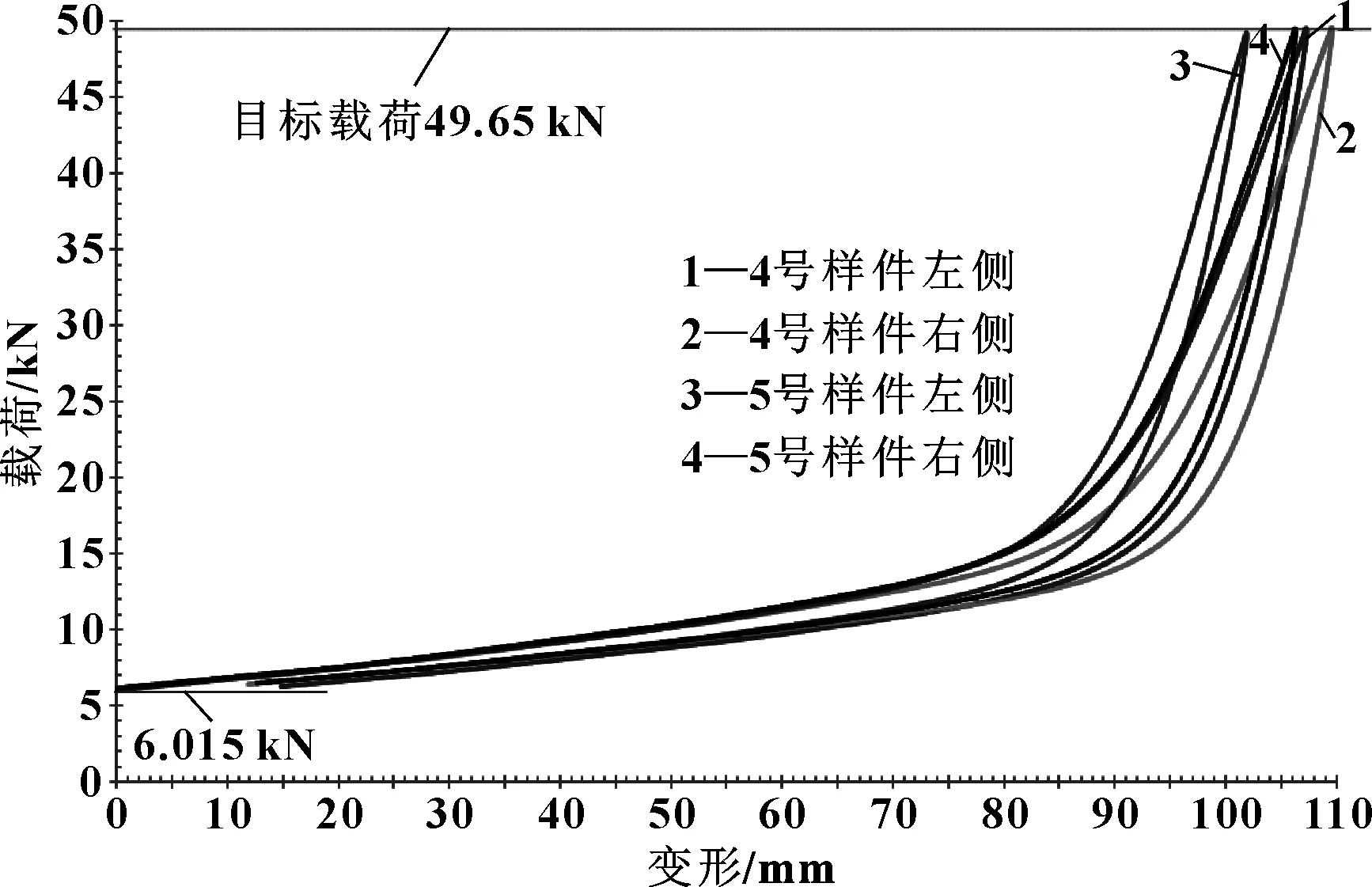

从图5可知:加载到49.65 kN后,各紧固件的剩余力矩都在初始力矩的70%以上。

所以,该悬架系统向上静强度符合相关标准的要求。

图5 前悬架系统向上静强度试验曲线

4 结论

通过对乘用车悬架系统试验台架的研究,结合试验室的实际需求,成功设计出了乘用车悬架系统试验台。该试验台结构设计合理,支撑固定装置可调性比较大,采用夹具与悬架系统连接的方式,可以通过调整或更换夹具的方法使大多数乘用车的前、后副车架被固定住。各组成结构采用拼装式结构设计,设计了专用升降装置,预留了多个吊绳悬挂孔,组装、调整以及拆卸都非常方便。此结构通用性强,可调性强,且其结构优化、工装减重以及安装过程简单易行,从而降低了对试验台搭建人员的能力要求与劳动强度。目前该试验台已在某公司底盘试验室安装并投入使用。该台架已申请国家专利4项,其中2项已获得授权。通过悬架系统的特性试验获取了前悬架系统向上静强度试验结果,为某车型产品开发提供了试验依据,并且为下一步开发悬架系统提供了可借鉴的数据。