基于实测与仿真耦合的发动机瞬态转矩的在线检测*

夏 言 董 浩 刘敬平 李洋洋 宋融峰

(1-湖南省产商品质量监督检验研究院 湖南 长沙 410007 2-湖南大学先进动力总成技术研究中心 3-湖南大学汽车车身先进设计制造国家重点实验室)

引言

发动机转矩的精确测量对缸内燃烧的状态评估以及控制十分重要,转矩的在线检测与发动机自动控制、排放监控和故障诊断密切相关。无论是传统燃油车还是混合动力汽车,在实车运行状态下对发动机的转矩实时精确监测以及控制都是提高发动机热-功转换效率,降低发动机油耗及排放的关键[1-2]。

当前,整车状态下发动机的转矩检测主要有2种方式:

1)通过整车通讯协议实时读取电子控制单元(ECU)中发动机转矩值。但一方面,此方法存在采样频率及信号可信度低的问题,难以捕捉发动机在瞬态工况下的转矩变化;另一方面,此方法只适用于标定公司或提供通信协议的公司,对于第三方来说,无法借此获取发动机实时转矩。

2)在无通信协议的情况下,通过对影响发动机转矩的运行、控制参数进行定性或定量研究,推演出能够预测发动机转矩的模型。

众多学者对发动机转矩的精确测量开展了相关研究,结果表明,发动机工作时可被表示为动态控制的体积腔[3],因此可以通过对影响发动机转矩的参数进行分析、建模,达到预测发动机转矩的目的。DU C.等人[4]和Tadashi I.等人[5]分别采用人工神经网络(artificial neural network,ANN)和混沌理论(chaos)开发出了相应的转矩预测模型。Togun N.等人[6]和Arcaklioglu E.等人[7]则采用基于BP 神经网络(backpropagation neural network,BPNN)的转矩预测方法。Taraz D.建立了发动机转速和转矩的统计模型[8-9]。Ali S.等人基于多层神经网络模型,采用频率响应函数(frequency response function,FRF)估算曲轴动态转速,达到了预测每一循环发动机转矩的目的[10]。Li Zhixiong 等人提出基于离散滑模观测器(sliding model observer,SMO)的在线估计算法来预测发动机转矩[11]。然而,现有的预测方法仍存在学习速度慢、容错能力差、算法不完备、样本数据量大等缺点。

此外,还有一种通过在输出轴上加装转矩传感器实测发动机转矩的方式。但转矩传感器不仅价格昂贵,而且在整车状态下安装难度大、通用性差(针对每一辆车,输出轴都需进行重新标定),甚至会出现因发动机输出轴与变速器之间的布置空间太小而导致无法安装的问题。因此,如何在整车环境下获取真实可信的高频率发动机瞬态输出转矩,关系到车载环境发动机热效率测试、混合动力系统动态协调控制、整车能量流评价等关键技术的研究。

本文提出一种基于信号实测与数模仿真耦合的车用发动机动态转矩的整车在线检测与评价方法,能够解决现有技术不能精确地在线检测发动机变工况下实时转矩的问题。

1 方法和原理

发动机的热功转换效率主要由换气过程、缸内燃烧过程决定,还与运动件的摩擦损失、各种相关附件损失有关[12-13]。燃烧放热过程的相位以及燃烧效率反映了热功转换的质量,这主要取决于混合气燃烧产生的热量转换成活塞指示功的效率,即指示热效率。对于换气过程,换气结束时进气量的多少和换气过程中的泵气损失是影响发动机热功转换过程的主要因素。一般情况下,附件损失很小,大约在300 W左右。运动件的摩擦损失主要与发动机转速有关,其随发动机转速增高而增大。总之,对发动机热效率影响最大的是燃烧放热过程,也是热功转换过程中最重要的部分。

每个曲轴转角都有对应的瞬时气缸容积。可以根据发动机活塞的行程和气缸直径等参数来计算瞬时气缸容积。

气缸的瞬时容积采用如下公式计算:

式中:V 为瞬时气缸容积,L;S 为行程,mm;D 为缸径,mm;λ 为曲柄连杆比;ε 为压缩比;φ 为曲轴转角,(°)CA。

四冲程发动机的一个完整工作循环包括高压循环和低压循环。进气过程和排气过程组成低压循环,压缩过程和燃烧膨胀过程组成高压循环。高压循环的平均指示压力计算公式为:

式中:IMEPHP为发动机高压循环平均指示压力(下标“HP”代表“高压”,书写时通常省略),一般表示为IMEP;p(φ)为缸内动态压力在曲轴转角为φ 时所对应的瞬时压力,kPa;Vh为气缸的有效工作容积,L;dV 为气缸工作容积的微分;此处将曲轴转角零点默认为点火上止点。

低压循环过程的平均泵气损失压力计算公式为:

式中:PMEP 为发动机的平均泵气损失压力,kPa;p(φ)为缸内动态压力在曲轴转角为φ 位置时对应的瞬时压力,kPa;dV 为气缸工作容积的微分;Vh为气缸的有效工作容积,L。

因此,在一个完整的工作循环中,发动机的净平均指示压力计算公式为:

式中:IMEP 为发动机的高压循环平均指示压力,kPa;PMEP 为发动机低压循环平均泵气损失压力,kPa;NMEP 为发动机一个完整工作循环的净平均指示压力,kPa。

瞬态工况下的机械损失压力(FMEP)可由发动机转速和进气压力进行插值得到。其中,发动机转速和进气压力主要在发动机稳态台架上获取。如无法获取稳态发动机性能MAP,则可以通过已获得的同类型发动机完整的万有特性性能数据,总结共性规律得出[14]。

因此,发动机的平均有效压力(BMEP)可采用如下公式计算:

式中:FMEP 为瞬态工况下的机械损失压力,kPa。

发动机的瞬态转矩可采用如下公式计算:

式中:Ttq为发动机的瞬态转矩,N·m;τ 为冲程数(对于四冲程内燃机:τ=4,对于二冲程内燃机:τ=2)。

2 测试装置及流程

基于信号实测与数模仿真耦合的车用发动机动态转矩的整车在线检测装置,其结构如图1 所示,主要部件为进气侧动态压力传感器、气缸动态压力传感器、转速传感器、电荷放大器、瞬态数据采集设备和计算机等。

图1 在线检测装置的结构示意图

测试过程为:通过并联屏蔽线束的方式,将发动机的转速信号输出到瞬态数据检测设备中。发动机转动1 圈所产生的360 个曲轴转角脉冲信号中,包含1 个幅值高于其它脉冲的触发信号,通过读取该脉冲信号确定发动机的转速。

计算机与瞬态数据采集设备通过数据线连接,接收瞬态数据采集设备所采集的对应数据(读值),获取发动机转速、发动机的进气侧压力、缸内动态压力,并计算出发动机的IMEP 和PMEP;另外,依据发动机的转速与进气侧压力插值得到FMEP,计算发动机的BMEP;最后基于公式(6)计算出发动机的转矩。

利用上述检测装置,可实现车用发动机动态转矩的整车在线检测与评价,能够准确检测发动机在整车状态下运行时的实时输出转矩。该在线检测方法实施流程如图2 所示。

图2 在线检测方法的流程图

包括如下步骤:

1)起动发动机运行,并完成各个信号处理器调试。起动发动机,根据试验规范和标准调整发动机转速及负荷,使其在预定试验工况下运行;调节发动机的各项试验参数指标,记录试验数据;起动检测仪,确认上述对应的传感器与检测仪的端口一一接好,在检测仪中输入发动机基本参数及传感器的参数。在进行正式试验之前,需调整上止点,并将上止点信息储存在检测软件中,避免发动机重启后丢失上止点。

2)检测发动机转速、发动机进气侧压力、缸内动态压力。通过转速传感器读取发动机转速,通过进气压力传感器读取发动机进气侧压力,通过缸内动态压力传感器采集缸内动态压力。

3)根据缸内动态压力与气缸容积变化率的乘积积分,分别得到循环做功量、泵气损失功,除以排量即得到IMEP、PMEP,NMEP=IMEP-PMEP。

4)基于实测发动机转速和进气压力,在发动机的稳态台架性能实测MAP 上插值得到机械损失压力,用FMEP 表示。

5)根据计算出的IMEP 和PMEP,结合插值得到的FMEP,计算发动机的平均有效压力BMEP,并结合发动机的排量计算出发动机的瞬态转矩。

3 各缸均匀性分析

由于本方法只选取了一个气缸的气缸压力进行数据采集分析,所以需要考虑瞬态工况下多缸发动机各缸之间的差异性。

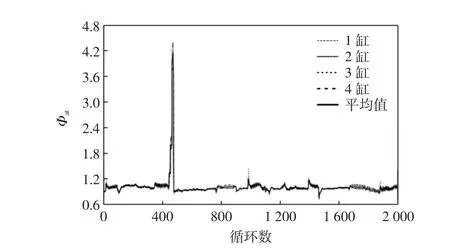

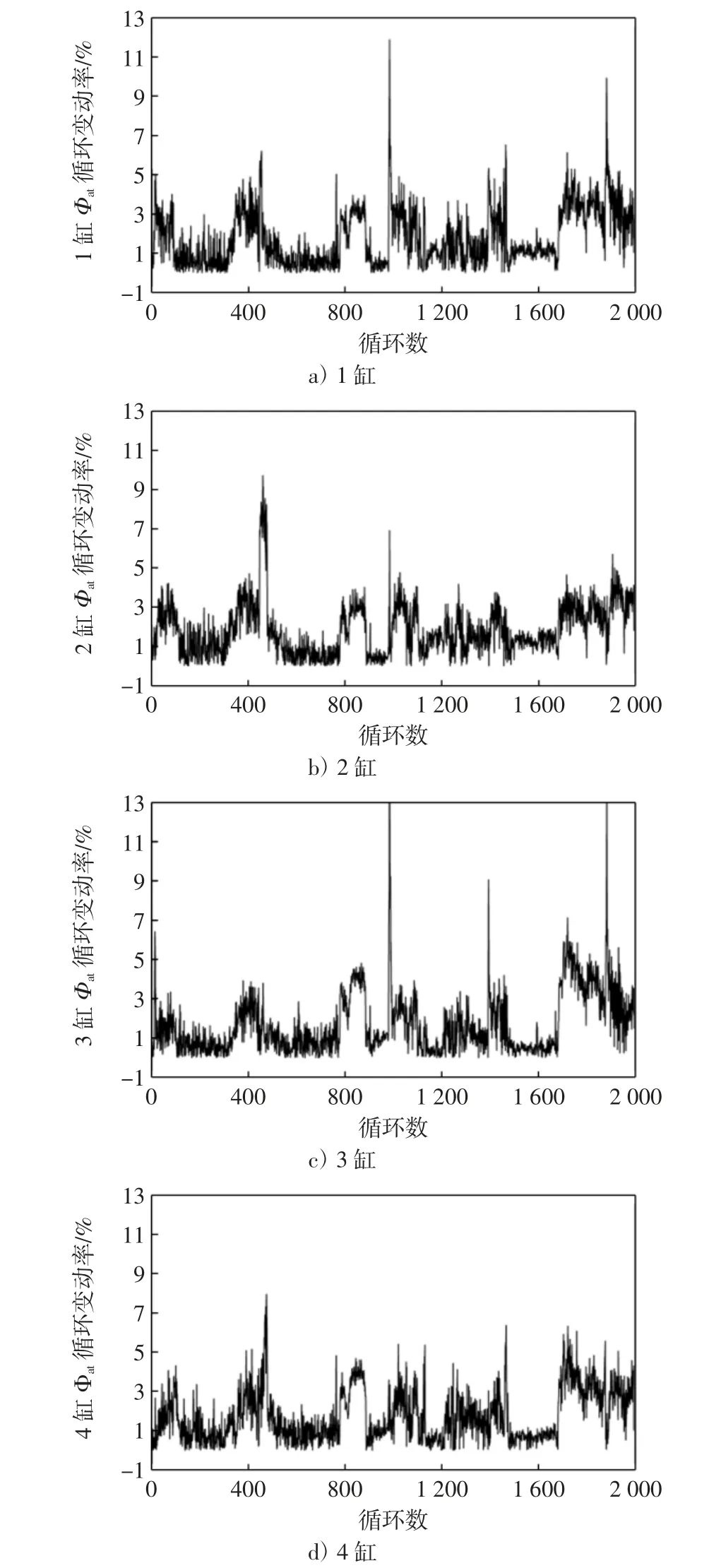

以某四缸汽油机为例,在每一个气缸均安装动态压力传感器,同时测量所有4 个气缸中的瞬态气缸压力。图3 为发动机转速随时间的变化,图4 为瞬态工况下发动机每个气缸的IMEP 变化。图5 为瞬态工况下发动机每个气缸的IMEP 循环变动率。图6 为每个气缸的过量空气系数。图7 对比了每个气缸的过量空气系数循环变动率。可以看出,各缸IMEP 之间的差异主要来自于各缸之间循环进气量与喷油量的细微差别;另外,循环变动率也是导致多缸发动机各缸性能不均匀的诱因。总的来说,各缸IMEP 与IMEP 平均值的差别不大于5%;且各缸IMEP 与IMEP 平均值的差别模式固定:即低于平均值者总是低于平均值,反之亦然。

图3 瞬态工况下发动机转速的变化

图4 瞬态工况下发动机各缸IMEP 循环均匀性的对比

图5 瞬态工况下发动机各缸IMEP 循环变动率

图6 瞬态工况下发动机各缸过量空气系数Φat 对比

图7 瞬态工况下某发动机各缸过量空气系数Φat 循环变动率

因此,可以通过对一个气缸的气缸压力进行数据采集来表征整个发动机的性能。

4 方法验证

为验证本文提出的基于信号实测与数模仿真耦合的车用发动机动态转矩检测方法的准确度与精度,分别开展了发动机台架瞬态(Load step)试验以及整车道路循环试验。

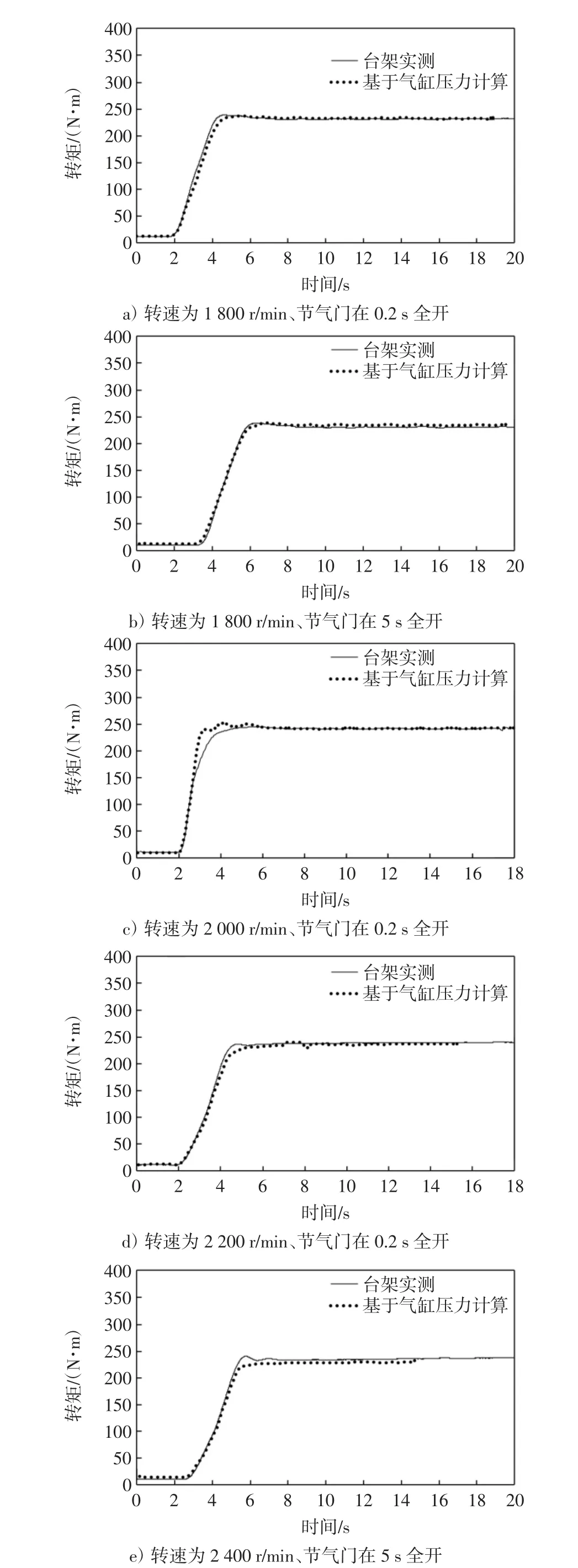

4.1 台架瞬态试验

发动机台架瞬态性能可认为是台架稳态工况到整车瞬态工况之间的过渡。因此,针对某柴油机开展典型转速(1 800 r/min、2 000 r/min、2 200 r/min、2 400 r/min 等)下恒转速全负荷加载瞬态试验研究,试验发动机参数如表1 所示。

表1 发动机基本参数

将上述发动机瞬态转矩检测技术应用于该试验,试验方法为:首先将发动机稳定在各种转速下的某一小负荷工况;然后节气门在预定时间内(0.2 s、5 s 等)全开,测功机按等转速控制模式运行;之后全程记录发动机进气压力、转矩和转速等参数;压力传感器采集的瞬态气缸压力和进气压力信号通过电荷放大器转换后输入瞬态检测分析仪,转速信号由专用通道输入瞬态检测分析仪;瞬态检测分析仪获取发动机转速信号后,将转速信号转换为曲轴转角信号,然后基于曲轴转角信号记录气缸压力、进气压力等瞬态信号;然后,瞬态气缸压力和进气压力信号实时耦合到瞬态检测分析仪里的计算程序(软件)。由此可以得到IMEP、PMEP 等性能参数,继而得到发动机的瞬态转矩。

图8 为发动机台架上恒转速、0~全负荷瞬态加载(Load-Step)试验中发动机转矩计算值与AVL 动态测功机台架实测值对比的结果。从图8 可以看出,基于气缸压力计算的发动机转矩与发动机台架的实测结果吻合良好,表明所开发的基于信号实测与数模仿真耦合的车用发动机动态转矩在线检测技术具有相当高的精度和可信度。

图8 台架瞬态试验转矩计算值与实测值对比

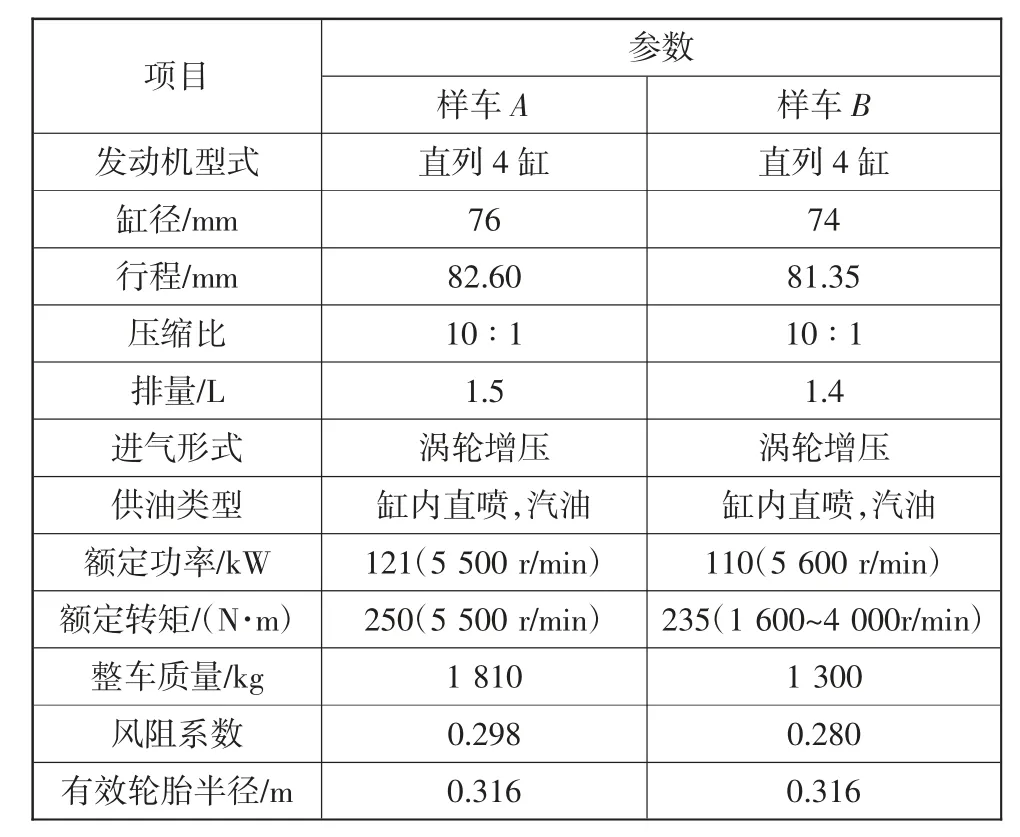

4.2 整车道路循环试验

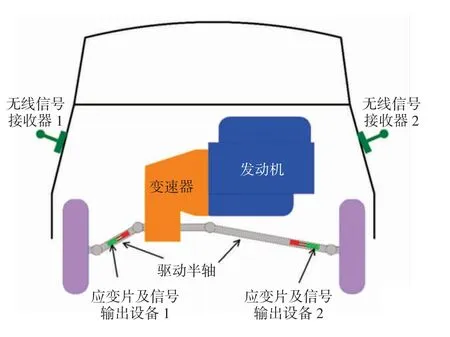

对2 辆样车开展整车道路循环试验并对发动机转矩检测方法的精度进行验证,试验样车主要技术参数如表2 所示。主要设备参数如表3 所示。在车辆驱动轴上安装转矩仪(由应变片、信号输出设备和信号接收器组成),记录车辆运行时输出的发动机转矩,如图9 所示。

表2 试验样车主要技术参数

表3 测试设备规格

图9 整车试验的动力性能测试方法示意图

图10 为整车NEDC 循环工况下转矩计算值与实测值的对比。

图10 道路工况下样车轮端转矩实测结果与基于本方法计算结果对比

由图10 可知,基于发动机气缸压力计算的转矩与实测值高度吻合,总体偏差小于4%,验证了本方法的准确度及精度。

5 结论

1)通过耦合先进传感器技术以及发动机工作过程的数值仿真技术,将较难实现的瞬态转矩的直接测试转化成相对较容易实现的动态气缸压力测试,提供了一种道路工况下连续、在线检测车用发动机瞬态转矩的简化方法。

2)汽油机各缸的工作均匀性(IMEP)误差在5%以内,且各缸之间IMEP 的相对差别的形态不随发动机转速、负荷的变化而变化。因此,采用一个动态气缸压力传感器代替每缸一个气缸压力传感器,可进一步降低本方法的传感器费用,而带来的误差在可接受的范围内。

3)本方法无需在输出轴上加装转矩传感器即可对发动机飞轮端的瞬态转矩进行在线检测,可用于整车测量,应用范围更加广泛。

4)通过与台架瞬态工况测试结果和采用应变片式转矩仪在整车上实测的结果进行对比,验证了本方法的准确度及精度,为整车运行条件下发动机的实际工作状态的辨识、分析和优化调整提供了一种基础手段。