某款发动机减摩擦措施的研究

霍英贤 张晓雨 刘宏江 韦 虹 Ingo Scholten 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司)

引言

随着全球经济的发展,人们对石油、煤炭等非再生能源需求日益增多。在能源紧缺的情况下,汽车的燃油经济性备受关注。

据GB27999-2014 乘用车燃料消耗量评价方法及指标[1]公布,2020 年,乘用车的CAFC(企业平均油耗)值将从2010 年的8.2L/100km 下降到5.0L/100km,2025 年将进一步下降至4 L/100 km。为了达到日趋严格的燃油经济性标准,OEM(原始设备制造商)不断创新开发低油耗机型[2]。

发动机自身摩擦占发动机整机机械损失功率的60%[3],可见摩擦损失在功率损失中占有较大的比重。本文以市场上的某款竞品机(同领域其它企业生产的发动机)为研究对象,通过对标分析的方式研究减摩擦措施,从而为自身企业发动机的开发提供支持。

1 竞品机型选择

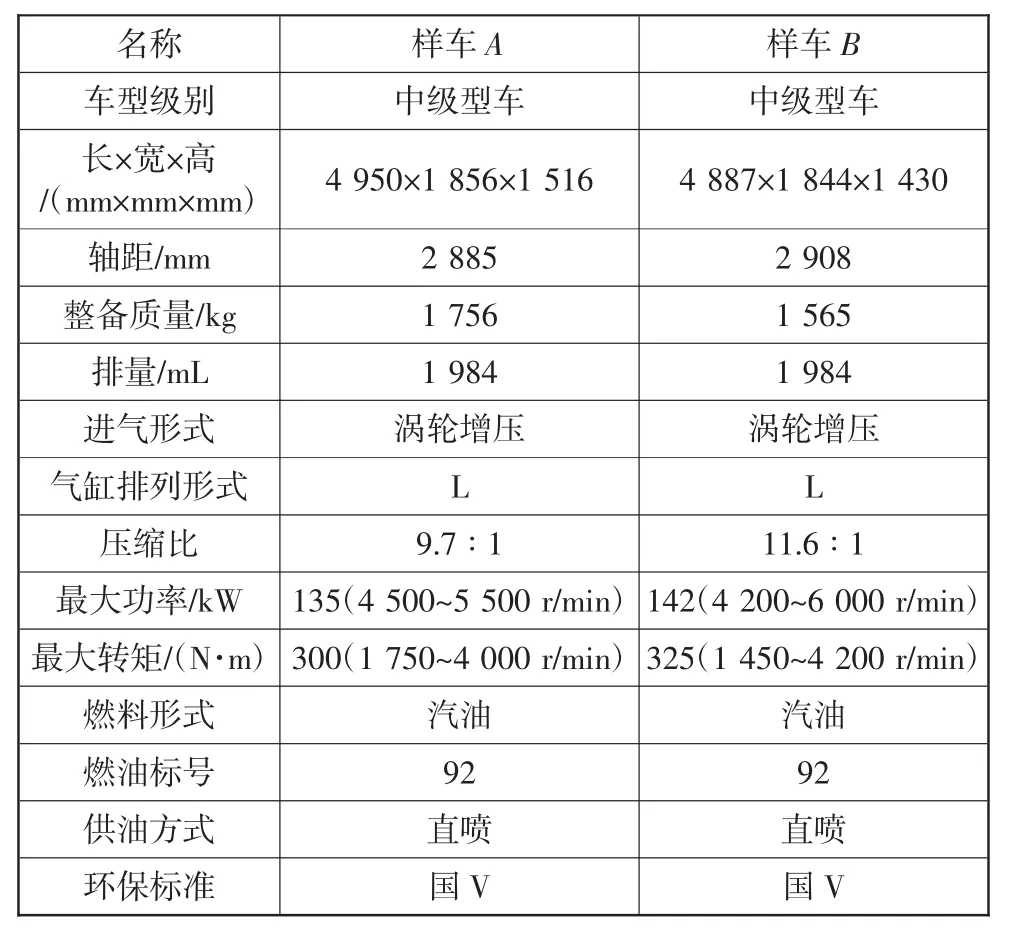

选取市场上NVH 性能、燃油经济性等方面性能优良某款汽车作为样车,样车A 搭载某款发动机的第一代产品(竞品机型A),样车B 搭载同款发动机的第二代产品(竞品机型B),样车的整车、发动机性能指标及技术信息如表1 所示。

拆下2 辆样车的发动机总成,使发动机、变速器、整车3 者分离,获取竞品机型A 和竞品机型B。拆卸过程中必须保证发动机管路、附件等部件的完整性。

2 竞品机试验及结果

2.1 油耗试验

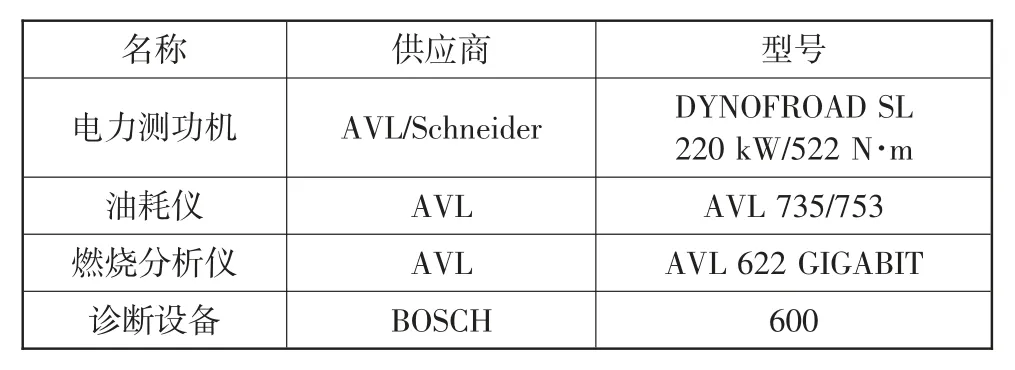

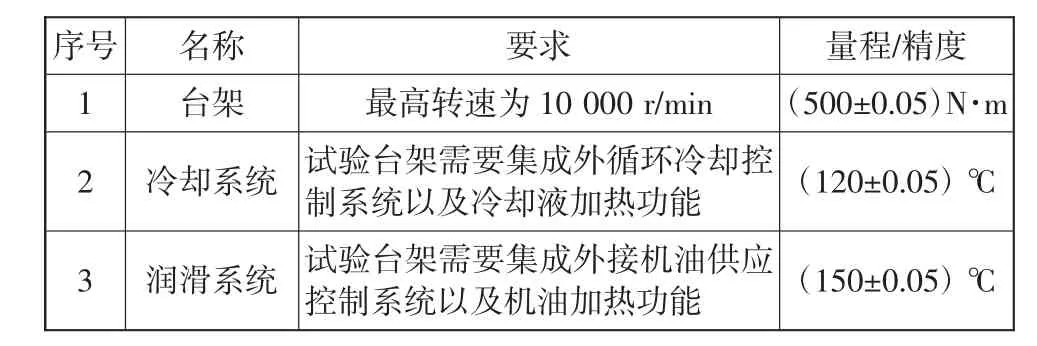

对2 台竞品机进行台架试验,为避免台架、测试设备不一致性而引起的测试误差,2 台竞品机在同一台架上依次测试。主要试验仪器设备如表2 所示。

表1 样车性能指标及技术信息

表2 主要试验仪器设备

试验台架示意图如图1 所示。

图1 试验台架示意图

2.2 测试结果

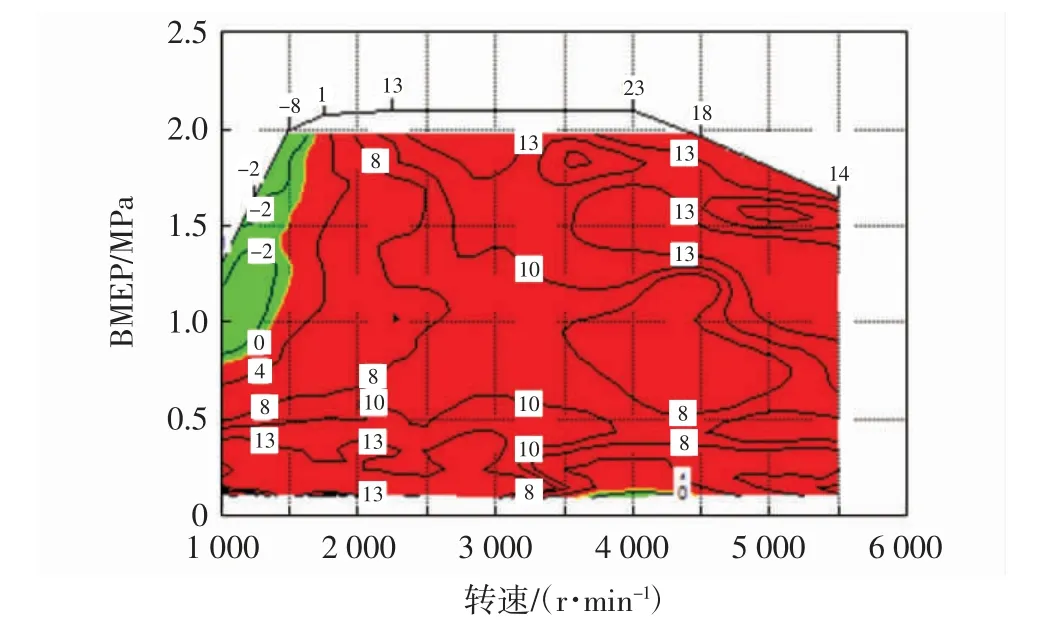

2 台竞品机的燃油消耗率对比如图2 所示,图中,红色区域和绿色区域的数值表示竞品机型A 的燃油消耗率与竞品机型B 的燃油消耗率差异,由如下公式计算:

式中:be1为竞品机型A 的燃油消耗率,g/(kW·h);be2为竞品机型B 的燃油消耗率,g/(kW·h);c 为2台竞品机的燃油消耗率的差异,%。

图2 中,红色区域的正值和绿色区域的负值分别表示竞品机型B 的燃油消耗率低于和高于竞品机型A 的燃油消耗率的百分比。

图2 燃油消耗率对比图

从图2 可以看出,在大部分发动机工作范围内,与竞品机型A 相比,竞品机型B 的燃油消耗率均有明显的降低。其中,在2 000 r/min@0.2 MPa 工况,竞品机型B 的燃油消耗率较竞品机型A 低13%。

3 竞品机摩擦功试验

发动机油耗差异与摩擦功、新技术的热管理模块、可变气门升程技术、轻量化等方面有关,本文主要从摩擦功方面进行研究和分析。

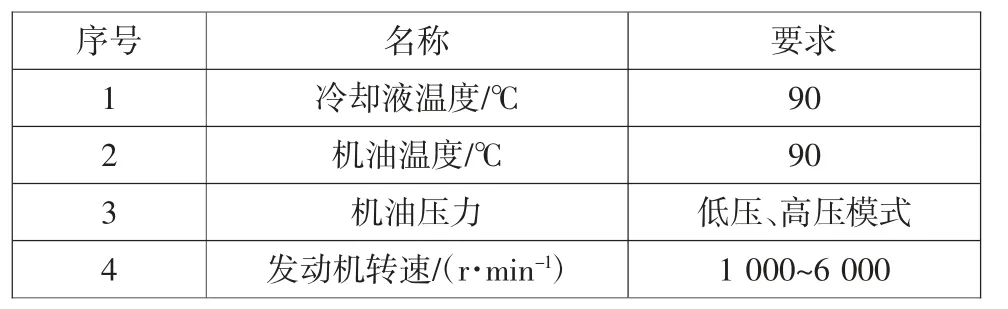

3.1 摩擦功试验条件及边界

对2 台竞品机进行台架试验,为避免台架、测试设备的不一致性而引起的测试误差,2 台竞品机在同一台架上依次测试。主要试验边界条件如表3 所示。

表3 主要试验边界条件

主要试验台架边界如表4 所示。

3.2 整机摩擦功试验

在试验台架上采用倒拖的方式对2 台竞品机进行整机摩擦功试验,整机状态包括进排气系统:节气门全开;附件轮系:发电机、空气压缩机处于空载状态。

表4 主要试验台架边界

3.2.1 整机摩擦功试验

具体内容如下:

1)台架预热发动机冷却液温度和机油温度至(90±1)℃(发动机进水口温度和油底壳温度);

2)电力测功机倒拖发动机运转,将转速稳定在1 000 r/min,并持续运转3 min。以后每组测试的第1个工况都需稳定运转3 min,从而保证边界条件的一致性,其他工况只需稳定1 min;

3)记录此时发动机转速、倒拖转矩、消耗功率、油温和水温等参数;

4)记录完成后将发动机迅速调至下一个工况(转速从1 000~6 000 r/min,每500 r/min 取一工况,逐步递增测量);

5)按照试验要求重复进行1~4 步骤3 次,以保证数据的一致性。

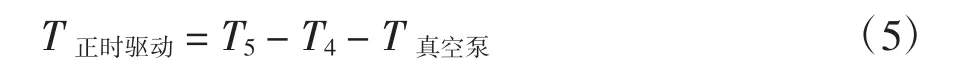

3.2.2 系统级摩擦功分解

1)移除进排气系统。

进气侧:移除进气歧管及节气门等零部件,用工装堵住节气门加热水管。

排气侧:移除排气侧三元催化器、涡轮增压器、增压器冷却水管、增压器润滑油管及排气歧管等零部件,并用工装封堵冷却水管和润滑油管接口。

2)移除附件轮系。

移除空气压缩机、发电机、张紧器、惰轮及曲轴皮带轮。

3)移除机油泵。

移除正时罩盖和油底壳,拆除机油泵、机油泵驱动链条及链条张紧器,用工装连接台架润滑油供应系统与发动机润滑油入口,复装油底壳、正时罩盖。

4)移除缸盖。

台架停止运转,移除缸盖罩、正时罩盖、正时传动及缸盖系统,用工装密封缸体和正时罩盖顶面。

重新连接发动机冷却系统,缸体顶面压板工装上预留发动机冷却液出口。

5)移除活塞连杆机构。

台架停止运转,断开发动机与台架的管路、线束,将发动机从台架上拆下来,放在拆装小车上,并放掉发动机内部的冷却液和润滑油。

拆除正时罩盖、缸体顶面压板工装、油底壳及下机体等零部件,取出各缸的活塞连杆组件,然后在曲轴连杆轴颈处装配替代质量块(质量块能相对曲轴运动)。

将下机体、油底壳、缸体顶面压板工装、正时罩盖等零件复装,再将发动机与台架相连,加注冷却液和机油。

6)移除配气机构。

台架停止运转,拆开缸盖罩、曲轴皮带轮、正时罩盖,将发动机旋转到正时装配标记对齐的位置,松开正时链条张紧器,将凸轮轴与VVT 分离,替换工装凸轮轴(无凸轮)。

根据正时标记复装正时链条、张紧器、正时罩盖、曲轴皮带轮及缸盖罩等零部件。

7)移除正时驱动机构。

台架停止运转,拆开缸盖罩、曲轴皮带轮、正时罩盖和正时链条张紧器,取出正时链条及正时链条张紧导轨。

用工装替代正时链条张紧器,复装正时罩盖、曲轴皮带轮及缸盖罩等零部件。

8)移除平衡轴。

台架停止运转,移除缸盖、正时驱动、油底壳,正时罩盖,拆下平衡轴(或驱动链条)。

3.3 摩擦功计算

采用减法的形式,进行整机及各系统摩擦功计算,具体计算方法如表5 所示。表中,T1~T12代表不同边界下测得的摩擦功,N·m。

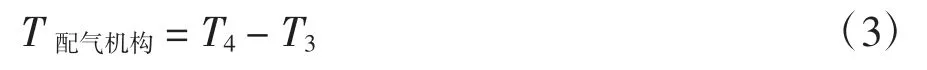

主要零部件摩擦功计算公式如下:

1)泵气损失:

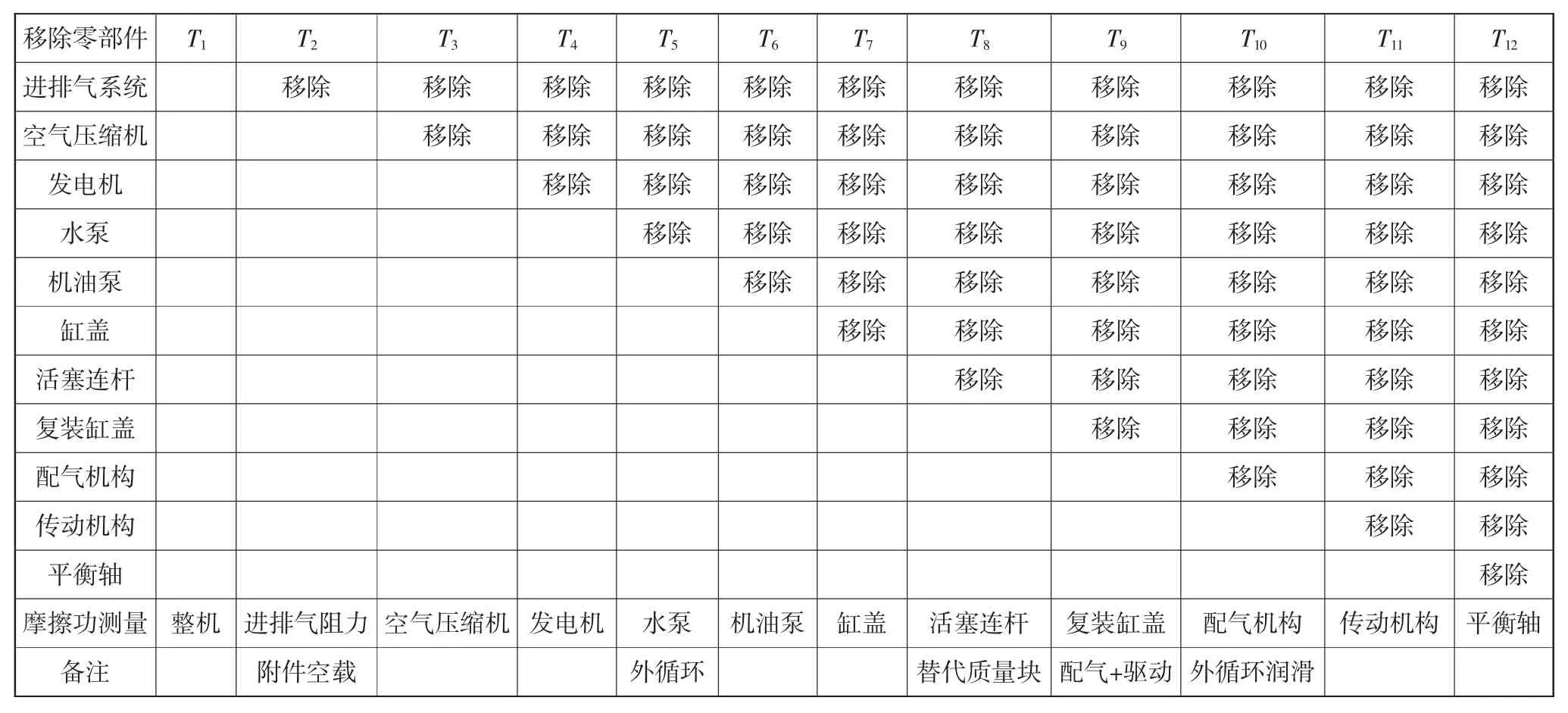

2)配气机构摩擦功:

3)活塞连杆摩擦功:

4)正时驱动摩擦功:

5)水泵能耗:

6)附件摩擦功:

7)平衡轴摩擦功:

表5 摩擦功计算方法

8)机油泵能耗:

9)曲轴摩擦功:

式中:T真空泵为发动机进气、压缩行程因为油温、水温等发生变化而引起真空泵产生的摩擦功,N·m;T压缩为压缩行程产生的摩擦功,N·m。

3.4 测试结果

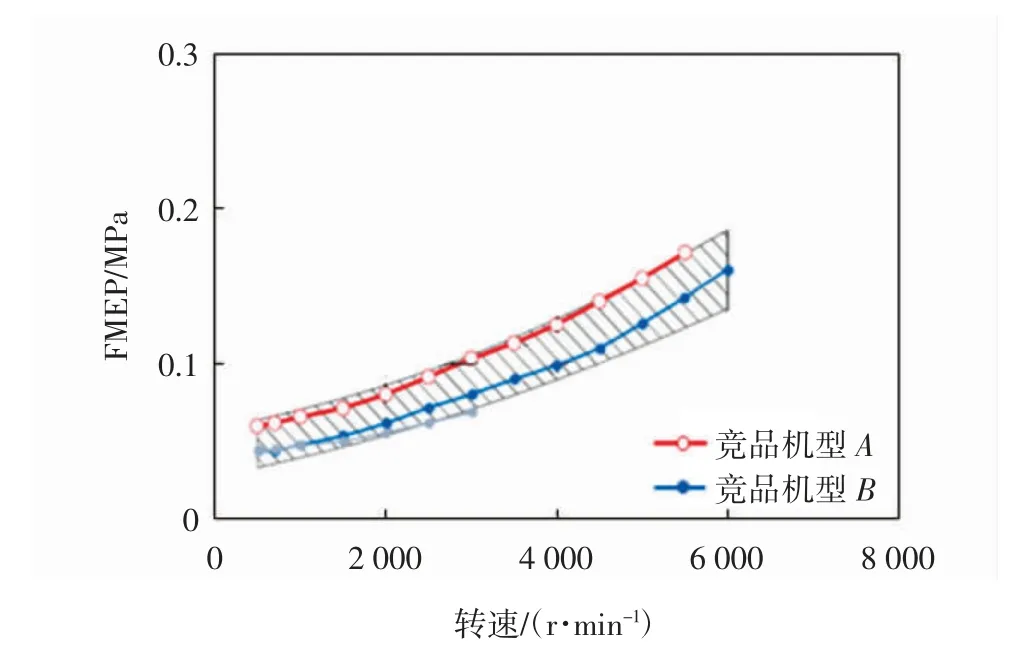

整机摩擦功测试结果如图3 所示,图3 中,以FMEP(摩擦平均有效压力)表征摩擦功。从图3 可以看出,各转速下,2 台竞品机均在散带范围内,但竞品机型A 在散带的最上方位置,竞品机型B 的整机摩擦功小于竞品机型A。

图3 整机摩擦功对比

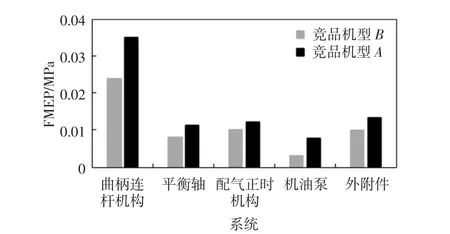

各系统摩擦功测试结果如图4 所示,图4 中,以FMEP 表征摩擦功。2 000 r/min@0.2 MPa 工况下,竞品机型B 的各系统摩擦功均小于竞品机型A。其中,2 台竞品机的曲柄连杆机构摩擦功相差最大。

图4 各系统摩擦功对比

4 降摩擦措施分析

发动机降摩擦措施分析,即从曲柄连杆机构、配气机构、正时轮系、外附件等方面进行对标分析[4]。

4.1 曲柄连杆机构

将2 台竞品机曲柄连杆机构影响摩擦的关键参数进行对比,如表6 所示。竞品机型B 的曲轴质量、平衡块数量、主轴颈直径均小于竞品机型A。

竞品机型B 的活塞为非对称式,主推力侧面积小于次推力侧,且活塞销、轴瓦带有涂层,活塞环的张力小于竞品机型A。相对于竞品机型A,竞品机型B 的平衡轴本体结构、质量、轴承形式等进行了优化,以降低摩擦。

4.2 配气正时机构的减摩

2 台竞品机配气正时机构的参数对比如表7 所示,在配气正时机构中,竞品机型B 的凸轮轴质量小于竞品机型A。竞品机型B 的链系采用非接触式上导轨,以降低摩擦。

表6 运动件的主要参数对比

表7 配气正时机构的主要参数对比

4.3 附件轮系的减摩

竞品机型B 外附件皮带张力小于竞品机型A,张力小,摩擦降低,如表8 所示。

分解附件轮系摩擦功可知,竞品机型B 的发电机摩擦功小于竞品机型A,但竞品机型B 的发电机功率大于竞品机型A。

表8 外附件的主要参数对比

5 结论

1)通过对两代机型的对标分析,在曲柄连杆机构、正时轮系、外附件等方面采取了减摩擦措施,从而降低了油耗。

2)对于曲柄连杆机构,通过减少曲轴质量、平衡块数量,减小主轴颈直径,采用非对称式活塞、进行推力面优化,采用带涂层活塞销、带涂层轴瓦、低张力活塞环,优化平衡轴本体质量、采用滚针轴承等措施,以减小摩擦。

3)对于正时轮系,采用非接触式导轨,以减小摩擦。

4)对于外附件,降低附件皮带张力,增大发电机发电效率,以降低损耗。

5)竞品机的对标分析成果,可为自身企业发动机的开发提供有力的数据支撑。