高压气体电磁阀PEEK阀座加工工艺研究

张文升, 王军利, 任志贵, 王燕燕, 雷 帅, 李托雷

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

聚醚醚酮(polyetheretherketone,PEEK)是一种性能优异的工程塑料,与其他工程塑料相比具有更多显著优势,如耐高温、耐腐蚀、耐剥离性、阻燃等,其机械性能优异、自润滑性好,可用于高端机械、核工程及航空科技行业[1-2]。另外,PEEK塑料还具有良好的韧性和刚性,能够耐受温度、湿度等环境条件的变化,具备可以与合金材料媲美的耐疲劳性,常用于对零件尺寸精度要求较高的产品中[3]。

近年来,随着航空、航天气动系统压力的提高,气体控制阀的工作压力也越来越高,目前部分系统产品工作压力已经达到40 MPa以上[4]。随着系统压力的提高,常规气体控制阀密封座和活门零件采用的普通工程塑料如聚四氟乙烯、聚三氟氯乙烯已不能满足要求,而具有韧性高、刚性大以及良好的尺寸稳定性的PEEK塑料,成为高压气体控制阀阀座和活门零件的首选材料。高压冷气控制阀的阀座和活门是气体控制阀的重要功能元件,因此对PEEK塑料的加工工艺进行研究,有助于提高高压气体控制阀的性能及生产效率。本文通过对某型号高压冷气电磁阀PEEK塑料阀座零件的车削、钻削、镗削、研磨工艺研究,为PEEK阀座的加工提供一定的参考依据。

1 零件结构及材料特性

1.1 零件结构

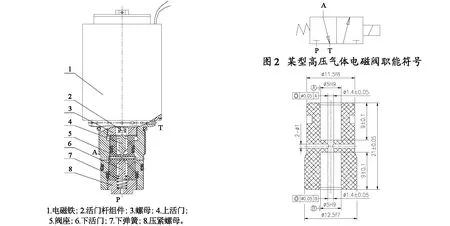

本文研究的安装有PEEK塑料阀座的高压气体电磁阀结构原理见图1,职能符号见图2,阀座零件主要尺寸见图3。高压气体电磁阀主要由电磁铁、活门杆组件、螺母、上活门、阀座、下活门、下弹簧、压紧螺母等零、组件组成。该高压气体电磁阀为两位三通电磁换向阀,当系统需要高压气体时,电磁铁通电,活门杆组件在电磁力的作用下推动上活门将下活门打开,上活门与阀座之间形成密封,高压气体进入系统。当系统需要卸压时,电磁铁断电,下活门在弹簧力的作用下将上活门打开,下活门与阀座之间形成密封,系统卸压。

图1 某型高压气体电磁阀结构原理图 图3 阀座零件主要尺寸图

1.2 材料特性

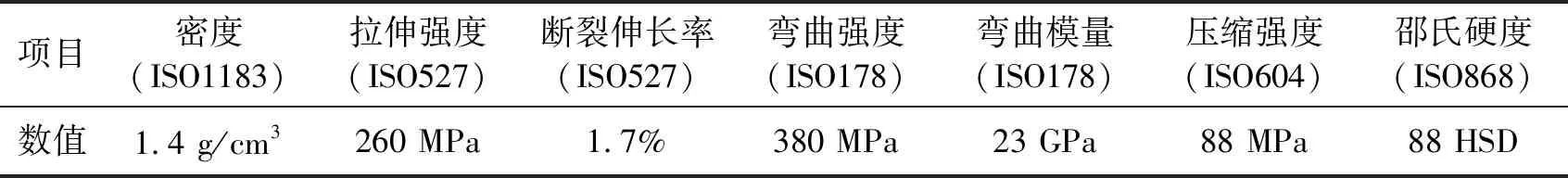

由于该气体电磁阀工作压力较高,阀座采用的是碳纤维增强的PEEK材料,其性能参数见表1。

表1 碳纤维增强PEEK性能参数表

2 加工工艺确定

由气体电磁阀工作原理和阀座二维工程图(图3)可知,电磁阀工作时,阀座零件中间小孔(φ1.4 mm)的两侧孔口需要与活门的锥面之间形成密封,因此该小孔孔口加工质量要求较高,另外由于活门运动时靠两侧的大孔(φ5 mm)进行导向,因此两端孔系的同轴度要求较高,所以该阀座零件的加工难点在于中间小孔孔口精度以及两侧孔系同轴度的保证。

复合材料在孔加工过程中,常见的加工缺陷有孔口毛刺、分层和撕裂等[5-7],这些都严重影响气体控制阀的密封性能。目前,一般小孔零件加工时,常采用钻、铰的工艺保证小孔尺寸精度。但是,该阀座零件要求小孔的两侧孔口“光滑无毛刺”,且该小孔和阀座上的活门配合孔有轴度要求,采用钻、铰孔的工艺方法难以保证图纸要求,另外该小孔尺寸深度较大,钻孔时极易造成偏斜。因此,该阀座零件孔的加工采用钻、镗孔的工艺,加工时,为保证两端面各自孔系的同轴度要求,两端的孔系均一次定位加工。最后在产品装配前,通过专用工装对小孔孔口进行研磨,最终保证产品密封性。该阀座零件的加工工艺路线见表2。

表2 阀座工艺路线

3 加工工艺参数确定

3.1 机加工艺参数确定

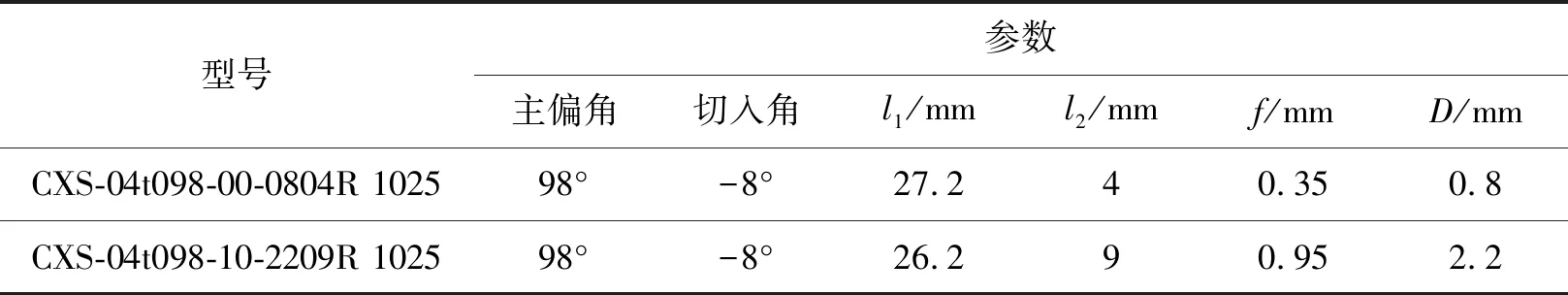

采用小巨人马扎克数控车床(型号:QUICK TURN NEXUS 100ⅡL)对该阀座零件进行加工。由于PEEK材料在加工过程中容易造成刀具的剧烈磨蚀,会使加工过程中切削力和切削温度升高;另外该零件的内孔尺寸较小,而小孔加工还存在排屑困难、切削热不易散出等缺点,使加工质量和精度都难以保证。经过多种刀具材料对比,该阀座零件加工时采用硬质合金材料,该种材料具有强度硬度高、韧性较好、成本低等优点,在复合材料加工中被广泛采用。通过对多个厂家的刀具进行对比分析,镗刀采用山特维特可乐满公司(中国)生产的合金镗刀CXS-04t098-00-0804R 1025、CXS-04t098-10-2209R 1025。镗刀结构见图4,详细参数见表3。

(a) 示意图

(b) 尺寸图

型号参数主偏角切入角l1/mml2/mmf/mmD/mmCXS-04t098-00-0804R 102598°-8°27.240.350.8CXS-04t098-10-2209R 102598°-8°26.290.952.2

为确定PEEK阀座加工时的机床转速,分别采用3种转速(见表4)进行加工。

表4 阀座加工参数表

阀座零件加工完成后,采用SVM光学影像测量机对加工后的零件小孔孔口的形貌进行观测检查,详见图5。由于气体电磁阀密封时主要靠活门密封锥面与阀体密封孔口形成密封,因此要求阀座密封孔口应光滑无毛刺。经过观测发现采用工艺参数2加工的孔口质量较好,采用工艺参数1和工艺参数3加工的零件孔口均有不同程度的毛刺,且转速越高,毛刺越大。

(a) 工艺参数1 (b) 工艺参数2 (c) 工艺参数3 图5 采用不同转速机加工后的密封孔口形貌

3.2 冷却介质的选择

为了得到冷却介质对PEEK零件加工质量的影响,分别采用走心式数控车床(型号:TSUGAMI BO266-Ⅱ)和小巨人马扎克数控车床(型号:QUICK TURN NEXUS 100ⅡL)对该阀座进行加工,其中走心机冷却液体采用的为冷却油,小巨人马扎克数控车床冷却液体采用的为乳化液。

由于冷却油的粘度较大,加工时加剧了排屑困难,且积屑易粘在镗刀表面,因此对加工精度造成较大影响(加工后的形貌与图5(a)相似)。乳化液由于其粘度小,流动性好,容易将加工过程中的切屑及时排掉,所以提高了零件的加工精度。

4 研磨工艺参数确定

为保证气体阀的密封性和寿命,要求阀座密封孔口棱边尺寸为R0.3 mm(光滑无毛刺),而该阀座材料为增强碳纤维的PEEK塑料,通过机械加工很难达到要求,因此该类阀座装配前一般均需对阀座密封孔口进行研磨,去除孔口机械加工时产生的微小毛刺。

研磨工装材料通常选用铸铁材料,该材料具有良好的减震性能、抗压性能及耐磨性能,研磨介质一般采用研磨膏或液压油。由于PEEK材料相对于金属硬度较低,研磨时添加研磨膏后,容易使密封处倒角增大,因此采用液压油进行研磨,研磨时为减小发热对零件的影响,转速选择300 r/min。采用研磨膏和液压油研磨后的孔口形貌见图6、图7。

图6 采用研磨膏研磨后的孔口形貌 图7 采用液压油研磨后的孔口形貌

阀座研磨后进行产品装配及试验验证,具体要求及试验结果见表5。

表5 密封性试验结果

5 结 论

本文通过对某型高压冷气电磁阀PEEK阀座的加工工艺进行研究,得到了PEEK阀座适宜的切削参数、切削刀具、冷却介质以及研磨参数。通过产品的密封性试验,加工的PEEK阀座与金属活门之间密封良好,经过8000次耐久性试验考核后,产品密封性能仍能够满足要求,结论如下:

(1)PEEK材料阀座等零件孔加工时,为提高孔口精度和孔系同轴度,宜采用钻、镗的工艺,镗孔时主轴转速3000 r/min,进给速度φ1.4 mm左右小孔选择F0.01 mm/r,φ5 mm左右小孔选择F0.05 mm/r;

(2)对PEEK材料零件的孔进行加工时,冷却介质宜采用粘度较低的乳化液等进行冷却,防止在加工时切屑粘结造成排屑困难,影响加工精度;

(3)在对PEEK材料阀座类零件的密封孔孔口进行研磨时,转速不易过高,300 r/min左右即可,且研磨时不易添加研磨膏,添加液压油或仪表油即可达到精度要求。