不对称十字形劲性柱在某超高层建筑中的应用研究

陈思敏,蒋永扬,张祖峰,王景

(浙江中南建设集团钢结构有限公司,浙江 杭州 310000)

0 前言

目前,随着我国经济的飞速发展与人口的不断增加,城市土地资源越来越紧张。为满足人们与社会的需求,高层建筑迅猛发展,其建筑高度不断增加,对结构承载能力与刚度的要求也不断提高。近年来,以劲性结构为主的组合结构成为超高层结构的热点[1]。其中,不对称十字形劲性柱凭借其承载能力强、刚度大,经济性能好等优点[2],逐渐得到高层建筑工程的亲睐。本文以某超高层建筑项目为例对不对称十字形劲性柱在超高层建筑中的应用展开介绍。

1 背景工程

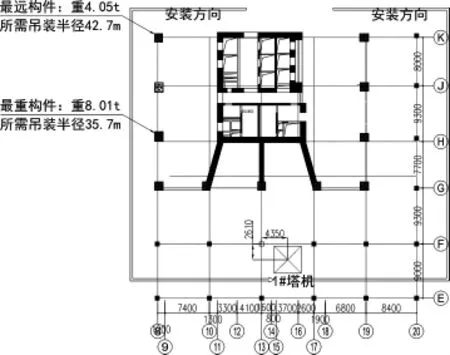

某超高层项目建筑由2幢超高层A、B塔楼组成,建筑高度均为239.5m,建筑面积为169926m2,效果图见图1。地下室至地面以上核心筒区域均采用不对称十字形劲性柱,以A塔楼为例,不对称十字形劲性柱设置范围为8~19轴线与G~K轴线交叉区域,详见图2。

图1 某超高层建筑效果图

图2 A塔楼不对称十字形劲性柱平面布置图

2 重难点分析

不对称十字形劲性钢骨柱通常由T型钢与H型钢组立而成,故在加工、安装过程中主要面临以下几个问题:①如何加工以确保组立精度及加工质量;②由于不对称十字形劲性钢骨柱的自身特点,部分尺寸较小或不对称型较大的构件,其焊缝处在狭小空间内,缺乏检测所要求的操作空间,很难准确检测或者难以检测到焊缝质量;③如何安装以确保垂直度和就位精度等达到规范要求。

3 不对称十字形劲性柱的加工

不对称十字形劲性柱的主要加工工艺流程为:①在组立机上分别组立T型、H型钢;②在门焊机上进行船型位置埋弧自动焊,随后进行火焰矫正;③启动生产流水线对组立后的型钢、T型钢进行下料、钻孔、锁口,而后进行十字形焊接;④采用专用胎具将两个T型柱组成H型后进行焊接;⑤使用埋弧自动焊在水平两侧同时焊接;⑥采用埋弧自动焊船型焊接位置;⑦对十字形柱进行机械矫正和火焰矫正。关键工艺流程介绍如下。

3.1 T型钢加工工艺流程

为减少T型钢焊接变形,采取2根T型钢组对焊接的方法。组立顺序如下:

①将两块腹板用工艺板连接(工艺板两面对称安装);

②组立(同H型钢的组立)。

T型钢、H型钢的加工制作流程如图3所示。

图3 型钢加工工艺流程图

3.2 十字形钢柱的组立

十字形钢柱的组立采用专用的胎具来保证其尺寸要求。组立后的H型钢及T型钢(已组立成H型钢)的下料、钻孔、锁口(两端头开坡口)均由锯床、三维钻、锁口机组成的流水线上自动完成;然后,将T型钢中的工艺板去掉,并磨平焊点。

H型钢和T型钢采用机械矫正和火焰矫正相结合。十字型矫正使用火焰矫正,矫正时应特别注意对扭曲变形的控制和防止。

4 不对称十字形劲性柱的焊缝检测

不对称十字形劲性柱的焊缝检测是评判其加工质量的关键流程,在钢骨柱制备成型过程中应对焊缝质量进行实时检测与控制。目前较为常见的钢结构工程焊缝无损检测技术[3]为超声波探伤技术。以背景工程中A塔楼K轴交19轴处的柱为例,如图4所示。

图4 不对称十字形劲性钢骨柱

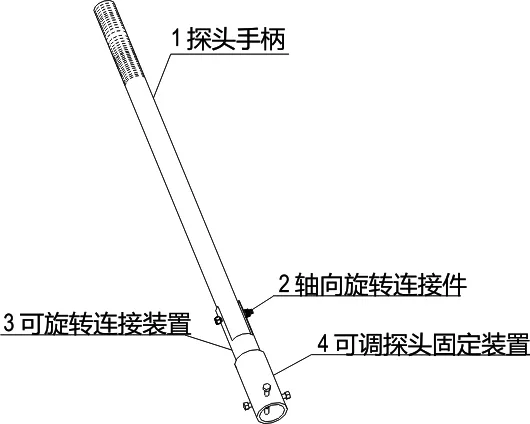

该不对称十字形劲性柱钢骨柱开口尺寸为150mm,进深约320mm,检测人员难以手持超声波探伤仪探头伸入其中进行超声波探测。因此研制了一种狭小空间内焊缝检测用超声波探伤仪辅助装置,以灵活地对十字形钢骨柱焊缝进行超声波无损探伤。在焊缝超声波探伤时,将超声波探伤仪探头固定于装置上,为超声波探伤仪提供手柄支架,以适应狭小空间内的焊缝检测。

该装置包括探头手柄1、轴向旋转连接件2、可旋转连接装置3和可调探头固定装置4,其特征在于:探头手柄1为空心圆管,可使超声波探伤仪的线路从其中穿过,便于将探头伸入狭小空间内的焊缝处进行检测。圆管之间采用对拉螺杆连接,以使圆管之间得以进行轴向旋转,便于伸入特殊形状的空间内。调节螺杆用于探头的限位固定。装置具体组成图见图5所示。

图5 装置组成

5 不对称十字形劲性柱的安装

不对称十字形劲性柱大致安装工艺流程[6]为:安装前准备→首层钢柱的吊装→钢柱的测量校正→固定首层钢柱→绑扎钢筋支模板浇筑→重复以上步骤完成余下的钢柱安装工作→验收及成品保护。

5.1 安装前准备

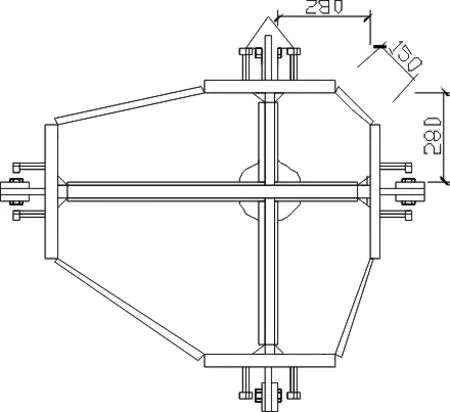

安装前准备工作如下:根据背景工程的结构特点与现场情况建立测量控制网,再进行钢柱的进场及构件质量验收;选择塔吊吊装钢柱,通过统计分析,选用CM335-18T(CM 型 315T.M)型塔机。塔吊布置图见图6;③将待安装的柱子按位置、方向放到吊装位置。

图6 1#塔机布置图

5.2 钢柱吊装

将吊索具、揽风绳、爬梯、溜绳以及防坠器等固定在钢柱上。吊装准备工作就绪后,先进行试吊。钢柱初始起吊时其下端用木头支垫,防止扳起过程中滑动和翻转,避免损伤构件自身和对周围造成安全隐患。吊起一端高度为100~200mm时停吊,检查索具牢固和吊车的稳定性,确定安全后将钢柱慢慢吊起、转向就位。位于安装基础时,可指挥吊车缓慢下降,当柱底距离基础位置40~100mm时,调整柱底与基础两基准线达到准确位置,指挥吊车下降就位,临时将柱子加固,达到安全方可摘除吊钩。利用四根单绳连接钢骨柱耳板,先缓慢起吊钢柱至与地面垂直,而后平稳吊装,以确保吊装的安全合理。

5.3 钢柱的测量校正

钢柱的测量校正是钢结构安装的重要环节[7]。钢柱就位后,使柱中线与基础面上的中线对齐,少量的偏差可利用千斤顶和撬棍校正。

钢柱就位和柱顶标高校正完成后,用经纬仪检查垂直度,在柱身相互垂直的两个方向用经纬仪照准钢柱柱顶处的中心线,然后比较该中心线的投影点与柱底处该点所对应柱中心线的差值,即为钢柱此方向垂直度的偏差值。其值应不大于H/1000且偏差<10mm。当视线不通时,可将仪器架设在偏离其所在的轴线位置,但偏离的角度应不大于15。。钢柱垂直度校正完成后,当一个片区的钢柱安装完毕后,对这一片区钢柱进行整体测量校正,局部偏差通过导链、缆风绳进行钢柱垂直度校正。对于整体偏差则用多台仪器多根钢柱同时进行垂直度校正。

5.4 钢柱的固定

根据背景工程情况计算的构件单根重量,在钢柱的4个面大约距柱头500~1000mm处捆绑4根φ8软钢丝揽风绳,且每根钢丝绳与地面形成约60°夹角,靠近地面端用2T手拉葫芦劲性紧固。须保证4根钢丝绳长度相等,并且连接牢固,以稳定安装完成后的钢骨柱。从4个方向进行固定,防止安装完成后钢骨柱因风力等因素发生偏移的情况发生,使其保持安装完成时的定位精度和垂直度。

5.5 绑扎钢筋支模板浇筑

绑扎钢筋,搭设模板,采用分层浇筑的方法浇筑混凝土,采用细直径的振捣棒进行混凝土振捣,不留死角。浇筑混凝土过程中检测钢柱垂直度,若发现偏差及时采取揽风绳等措施进行调正。

6 结语

本文研究的内容解决了不对称十字形劲性柱在背景工程中应用所面临的问题,可以为不对称十字劲性柱在超高层建筑的应用提供参考。其中,劲性柱加工工艺能够严格控制不对称十字形劲性钢骨柱加工精度,避免因加工质量缺陷降低结构承载能力;采用狭小空间内焊缝检测用超声波探伤仪辅助装置能够解决钢骨柱操作空间狭小难以进行焊缝质量检测的问题,从而更好地控制不对称十字劲性柱钢骨柱的加工质量;劲性柱安装方法可以确保不对称十字劲性柱安全、较精确地完成安装。