剪力墙分批置换施工技术探析

崔道琳 (安徽省建筑科学研究设计院,安徽 合肥 230031)

0 前言

为适应我国当前经济迅速发展的需要,基础设施建设也蓬勃发展,在施工过程中,商品混凝土的大量应用给工程建设带来了便利,但是由于砂石、水泥、外加剂、掺合料等材料的广泛应用,它给商品混凝土的质量带来了一些不确定因素。再加上由于施工中出现的各种不规范操作,这就使得混凝土的质量得不到保证,实际工程中出现达不到混凝土强度设要求的情况,给工程留下隐患。混凝土强度不足常规的做法是拆除重建,由于高层剪力墙的施工规模,施工期和投资比较大,对于有些仅中间部分楼层剪力墙混凝土强度不足的工程,全部拆除重建是不现实和不合理的。

本施工技术对于剪力墙构件采用分批次、分阶段拆除置换处理,优点是在不改变结构体系、大大节约了成本和工期,这也符合可持续发展战略的要求。

1 工程概况

本工程位于安徽省宿州市,为某新建小区住宅楼,该楼为地上25层地下一层剪力墙结构,现已施工至7层结构。由于前期工作监管不力,导致部分楼层混凝土浇筑存在混批现象。原楼负一层至五层剪力墙混凝土强度设计值为C45,六层剪力墙混凝土强度设计值为C40。根据检测报告,该楼负一层至四层部分剪力墙实测混凝土强度推定值不满足设计要求。

2 方案分析

该楼原为地上25层地下一层剪力墙结构,形象进度仅施工至六层顶,七层钢筋绑扎完成,混凝土并未浇筑。如果全部拆除重建,施工动作较大,造成影响较为恶劣。如果采用加大截面法进行加固,则对净空间有影响。综合考量,本工程拟采用剪力墙分批次、分阶段置换处理方案。

3 方案特点

根据计算复核结果,对需要置换的剪力墙进行隔层施工,即第一阶段先施工一层和三层,待一、三层墙体全部置换完成且最后一个批次混凝土强度达到100%后方可进行第二阶段的施工(负一层、二层、四层)。每面剪力墙分为两个批次进行施工(图1),当凿除第一批次混凝土时,由剩余部分承担上部荷载,同时用钢支撑卸除凿除批次剪力墙相连的梁端荷载。这样做有以下优点:

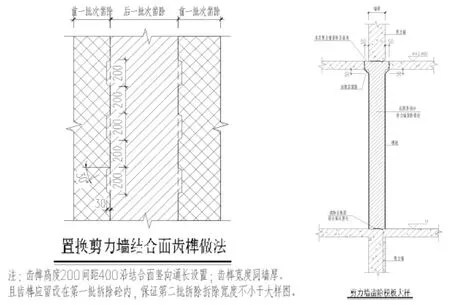

图1 剪力墙分批次凿除

①不需要从顶层拆除至剪力墙混凝土强度不符合要求的楼层,仅对问题楼层的剪力墙进行置换处理,这样做可以大大节约成本和工期;

②采用分阶段分批次拆除置换,保证了整个过程的安全性和可操作性;

③采用钢支撑卸除梁传递到剪力墙的力,为拆除置换提供可施工的可行性和安全性;

④利用剩余部分墙体承受上部荷载,这样就节约了大笔的卸载支撑费用,并且保证了结构的整体性,降低施工过程中的风险。

4 剪力墙置换流程

建立监测系统→对待置换剪力墙进行编号、放线→梁端千斤顶支撑卸载→拆除前批次剪力墙→修复破损钢筋→浇筑高一标号混凝土→混凝土养护→待前批次混凝土强度达到100%强度后进行下一批次凿除(余同上)。

5 施工工艺及技术要点

5.1 建立监测系统

在剪力墙凿除的过程中,结构传力路径改变,结构应力重新分布,为了避免结构发生破坏,必须进行全过程的监测。当位移超过控制值或出现其他异常的情况时,应立即停止施工并且报告涉及人员。

5.2 设置钢支撑

①根据图纸确定的钢柱支撑位置,确定出钢柱脚和柱顶螺栓的位置,钢柱中心线距离剪力墙边正常情况为400mm,如遇到特殊情况可调整,用激光水准仪将柱脚和柱顶位置的XY方向中心线放出,使得柱顶钢板位置与柱脚在同一垂直线上。

②用磨光机将柱顶钢板位置与柱脚钢板位置混凝土表面打磨平整。

③采用冲击钻进行钻孔,并用压缩空气进行清孔,吹净孔内灰尘,以保证锚固胶与原混凝土之间的粘合,然后植入M16螺栓,先固定柱顶600*200钢板,将钢柱竖起调整螺帽使得钢柱垂直,如偏差较大在柱脚加塞钢板进行调整并拧紧螺帽,必要时采用斜支撑做临时约束。

④钢柱脚和柱顶板用螺栓固定,柱顶钢板位置与柱脚在同一垂直线上,柱顶放入千斤顶,千斤顶及配套的压力表、油泵必须经过有资质单位进行校验,出具校验报告,按照校验数值对每个钢支撑进行加压施工。

5.3 剪力墙凿除

①根据加固图纸尺寸要求对每个置换部位进行放线,按照要求用记号笔在墙面上标记凿除墙面的置换编号及批次。用钢筋探测仪对待凿除墙体内部钢筋进行探测并标记,凿除时应轻凿慢砸,避免损伤原钢筋。

②有管线和线盒部位要明确标注,便于恢复工作的进行。

③每道剪力墙在前、后批次拆除时,应将凿除部位松动部分、浮灰等清理干净后方可进行混凝土浇筑施工。

④对凿除人员进行施工交底,严格按照标注的顺序进行拆除施工,现场有施工员在现场监督。

⑤注意要点

a.用风镐先在钢筋测定位置进行破除,由钢筋测定位置向外扩散,楼板和上部剪力墙位置用小功率风镐将混凝土破碎为小块,避免损伤钢筋和结构。

b.剪力墙后批次凿除工作要避免对于前批次新浇混凝土的破坏。

c.拆除时由专人负责安全,并搭设或铺设防护物保证安全拆除,避免交叉作业。

图2 置换剪力墙结合面齿榫做法

d.剪力墙顶部板面位置与上层剪力墙凿除间距应为5~8cm,现场以保证混凝土振捣棒能够顺利插入为标准。

e.前后批次剪力墙置换应设置齿榫,如图2。

5.4 模板制作安装

①模板安装施工顺序为:钢筋绑扎→模板拼装→加对拉螺杆→柱箍固定→混凝土浇筑→养护→拆模→吊上一层使用。

②剪力墙外侧模板用φ48钢管,每排2根,钢管外侧用2个山形帽固定件或成品铁板垫块加双螺帽拧紧,全面检查,不得漏拧。对每个轴线进行校正,并检查承重架和支撑系统固定是否牢固。

③模板制作安装要求

a.保证结构和构件各部分形状尺寸和相互位置的正确性;

b.具有足够的强度、刚度和稳定性;

c.构件简单,便于钢筋绑扎、混凝土浇筑和养护的要求;

d.模板接缝要严密,不得漏浆;

e.要选材合理,用料经济。

5.5 混凝土浇筑

①本工程采用无收缩混凝土浇筑。新增梁混凝土的强度等级为C50商品混凝土。

②混凝土采用无收缩混凝土人工浇筑,在浇筑应充分保持模板及原混凝土的湿润,充分组织劳动力,保证混凝土在最短的时间内浇筑到模板内,并且在浇筑前充分预算出需浇筑混凝土的方量,杜绝在施工过程中出现方量不够的现象。

③该项目置换用混凝土方量较小,但是混凝土的浇筑质量对混凝土的强度及其重要,在浇筑之前,必须对现在所有的施工人员进行技术交底,对各工种的要求必须责任到人,浇筑时项目经理、技术员、施工员必须全部到场,控制施工质量,确保混凝土在最短的时间内浇筑到梁内。考虑混凝土对温度的要求,浇筑时间放在温度较高的中午。浇筑时充分考虑人工浇筑对人数的需求性,分专业捣棒班组,设置1名负责人,振捣棒要有富余,混凝土专业运输班组,设置1名负责人,专业浇筑班组,设置1名负责人。确保混凝土浇筑质量一气呵成,杜绝返工及出现的一些质量通病。

④混凝土采用机械振捣。浇筑内部采用小的振动棒振捣,外侧模板用大振动棒震动,确保混凝土的浇筑密实。振动棒要做到“快插慢拨”,每点振捣时间20~30s,至混凝土表面呈水平不再显著下沉和出现气泡、表面泛浆为准。振捣过程中应将振捣棒上下略有抽动,以使上下振动均匀。分层浇筑时,振动棒要插入下层混凝土50mm左右,以消除两层间的接缝,加强边角和交接处的振捣,以防漏振或振捣不实。在振动界限以前对混凝土进行二次振捣,排除混凝土因泌水在粗骨料、水平钢筋下部生成的水分和间隙,提高混凝土与钢筋的握裹力,防止因混凝土沉落而出现的裂缝,减少内部微裂,增加混凝土密实度,使混凝土的抗压强度提高,从而提高抗裂性。

5.6 养护

①拆模后将裸露部分用薄膜进行覆盖,并加盖湿草袋或棉被进行润湿保温。

②养护时间不低于14d。

③冬季施工需采取保温措施,在温度持续低于5℃时用电热毯包裹保温。

6 结语

由于考虑用剩余墙体承受上部荷载,从而大大降低了置换成本,同时墙体分批次凿除,剩余墙体可以一定程度保证结构的整体性,保证了施工过程的安全性、可行性。该技术不仅大大缩短了施工周期,还减小了材料及人工费用的支出,具有较为显著的社会效益。