从学习追赶到再造优势:制造业后发企业的技术进步路径

杨燕

摘要:后发企业的技术学习追赶行为包括策略制定、路径选择和研发努力等,其具体行为选择由内部、外部环境及偶发事件交织形成的国别情景和时代背景决定,其实践成效则是环境条件和行为选择共同作用的结果。对中国发电设备制造业及其三个支柱性企业(上海电气、哈尔滨电气和东方电气)的经验分析表明,中国制造业企业技术学习追赶行为同质化与异质性并存:同质化主要表现为“以优势资源换技术+技贸结合”的学习追赶策略、“从引进成熟产品技术切入+二次创新”的学习追赶路径和“基于本土市场和国产化率优先考虑制造工艺提升”的研发努力,异质性主要在于技术引进方式和学习追赶节奏及成效等具有差异性。中国制造业企业技术学习追赶的同质化源于共同的中国情景和时代背景,异质性则主要是受企业高层远见和企业家精神、引进技术的属性以及偶发事件的影响。新时代的中国情景有利于制造业企业从技术学习向自主创新转变,进而实现从“跟跑”到“并跑”“领跑”的跨越式技术升级,再造制造业国际竞争优势。从学习追赶到再造优势,政府应为企业创造良好的创新环境和市场环境,以系统协调的创新体系引领技术进步,加强共性关键技术的突破和供给,并建立和完善有效推动企业自主创新的体制机制;企业要消除“市场换技术等于技术创新能力提升”的认识误区,避免侧重于短期绩效目标而忽视自主创新能力的提升。

关键词:制造业;技术学习追赶;再造优势;技术进步路径;技术创新;技术引进;自主创新;二次创新

中图分类号:F061.3;F424.3文献标志码:A文章编号:1674-8131(2020)01-0064-14

一、引言

改革开放以来,中国经济发展迅猛,国力不断增强,人民生活日益富裕。党的十九大报告提出了到21世纪中叶把我国建成“富强民主文明和谐美丽的社会主义现代化强国”的奋斗目标。习近平总书记指出,实现中华民族伟大复兴是中华民族近代以来最伟大的梦想。作为人口数量世界第一的大国,要建设成为现代化强国必须振兴实体经济,要实现中华民族伟大复兴必须再造制造业优势。不同于发达国家,新中国属后发经济体,制造业发展的历史条件不同,优势再造没有现成的理论和经验可以借鉴。技术是制造业竞争优势的关键,必须掌握先进的核心技术才能再造制造业优势。然而在开放条件下,后发国家和地区必然利用“后发优势”通过向发达国家和地区学习来快速缩小技术差距。那么这种学习追赶是否会形成路径依赖和技术低端锁定,进而阻碍后发经济体的技术创新和优势再造?

改革开放后,中国制造业也引进了大量先进技术,促进了制造业的跨越式发展,也有效缩小了与发达国家的技术差距。企业,尤其是支撑本行业、本地区快速发展的重点企业,无疑是经济活动的核心主体,其技术能力是行业和地区经济发展的核心竞争力。改革开放初期,与发达国家企业相比,中国制造业企业均属于后发企业:因为历史的原因,是行业的后来进入者,起步时缺技术、少市场,战略意图主要聚焦于追赶先进企业;同时,也有自身的比较优势[1]。企业是产业发展的微观主体,是创新活动的核心主体。中国制造业要再造優势,必须掌握核心先进技术,需要实现后发企业向先进企业的转变。那么,企业如何掌握核心先进技术进而再造制造业优势?要回答这一问题,需要对中国制造业企业的技术学习追赶行为及其背后的逻辑遵循进行系统研究,进而“以史为鉴”,寻求学习追赶路径依赖的突破和再造优势路径的发现。

大量文献从技术学习追赶的视角对中国的通信设备、汽车、家电等制造业进行了研究,这些研究通常着力于构建能力模型、展示路径演化、归纳典型模式、讨论产业政策等方面[2-6],而对企业技术学习追赶行为本身还没有一个明确界定,对企业技术学习追赶行为的特点及其背后的逻辑遵循也缺乏系统的梳理。已有研究为本文提供了重要基础和借鉴,也构成了本文的出发点,即从策略制定、路径选择和研发努力三个方面刻画后发企业的技术学习追赶行为,进而基于环境、行为和成效三个维度构建后发企业技术学习追赶的理论分析框架;并基于该理论框架,以中国发电设备制造业及其三个支柱性企业的技术学习追赶实践为例,探究中国制造业后发企业技术学习追赶的路径形成及其逻辑遵循,为促进制造业企业突破技术学习追赶的路径依赖,实现从追赶到并跑再到领跑,再造制造业优势提供经验借鉴和政策参考。

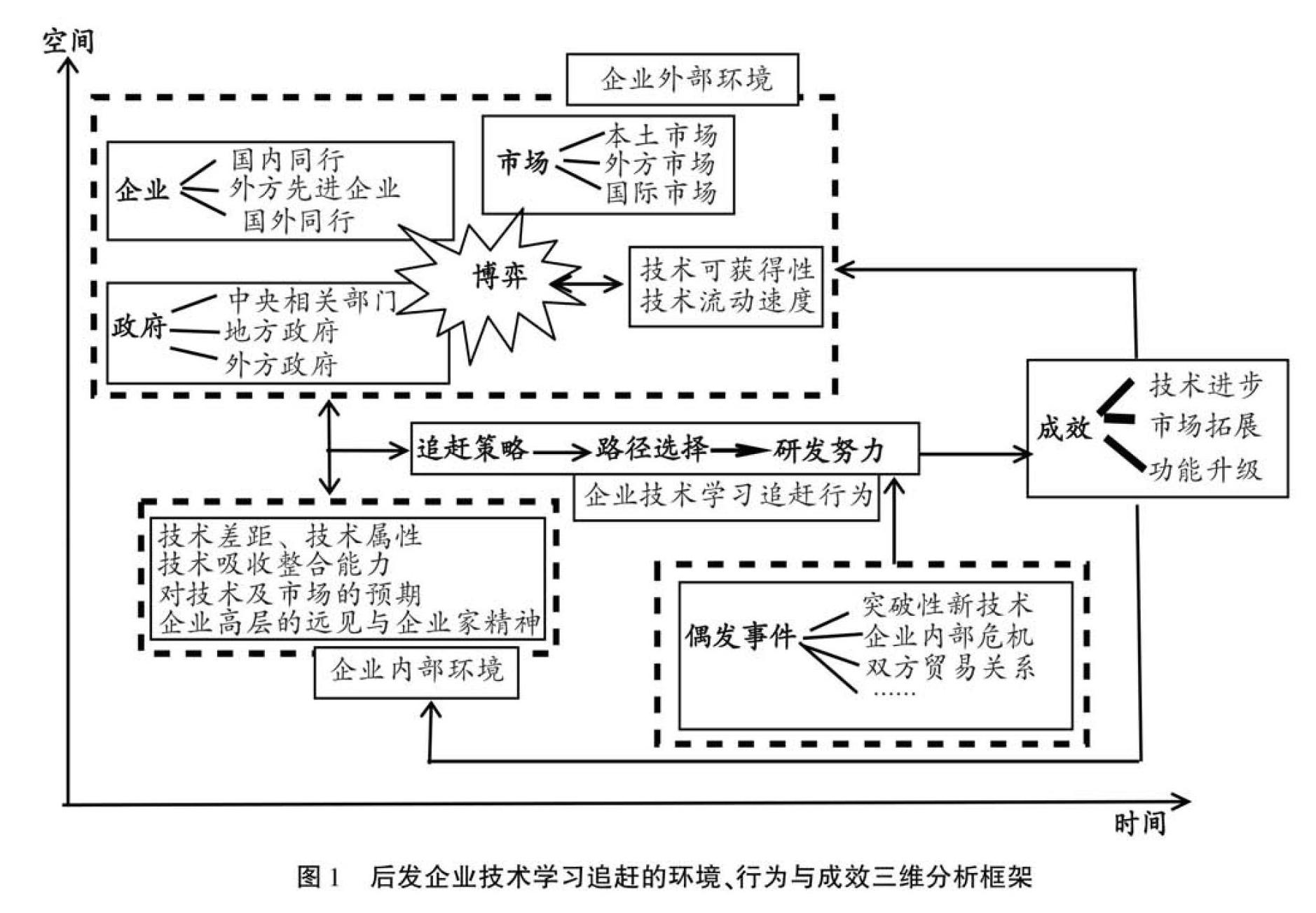

二、理论框架:后发企业技术学习追赶的环境、行为与成效

后发企业的技术学习追赶外在表现为其采取的相关行为及取得的成效,而其行为选择内在地取决于企业的内外部环境以及具有重大影响的一些偶发事件,其实际成效则由行为路径和环境因素共同决定。因此,本文基于“环境—行为—成效”的三维框架(参见图1),首先从策略制定、路径选择和研发努力三个方面分析后发企业技术学习追赶的行为特征,再探究影响企业行为选择的环境因素以及取得的成效,进而明确后发企业基于学习追赶的技术进步路径及其逻辑遵循。

1.后发企业技术学习追赶的行为:策略制定、路径选择和研发努力

后发企业的技术学习追赶行为可以分为策略制定、路径选择和研发努力三个方面。企业对技术进步前景及相应市场表现的预期是其策略制定、路径选择的前因,而路径选择直接决定后续研发努力的方向和强度。

策略制定:策略是对实现目标可能方案集合的高度概括,是行动的纲领。后发企业技术学习追赶的策略主要有“出口带动”“市场换技术”等。后发企业要获取外方可转移可模仿的先进技术、管理经验等,可以交换的筹码是其具有比较优势的资源[1]。因此,后发企业技术学习追赶的首选策略通常是基于既有资源和比较优势等换取外方的技术以及学习的机会。已有研究表明,中国制造业发展壮大所依赖的比较优势资源主要有人口红利、巨大且分散的本土市场、对本土市场需求的整合把控能力等;前两者为中国制造业企业与外方建立联系提供了重要的基础,也构成了“市场换技术”策略的实践基底;后者则是在后发情境中对后发企业而言比创新能力更为重要的能力[7]。

路径选择:路径是实现目标的具体方法以及过程。可以从不同的视角对后发企业技术学习追赶的路径进行概括和划分。比如:从OEM(代工生产)到ODM(自主设计生产)再到OBM(自主品牌生产),这种路径在出口导向的制造业企业较为常见[8];从重复模仿到创造性模仿再到内源性创新,又称“二次创新”[6][9-10],主要适用于不特定出口导向企业;根据技术学习追赶路径本身的特点,则可分为“创造式追赶”“跨越式追赶”“跟随式追赶”三种[11];从技术学习切入口的视角,可以分为“从引进成熟产品制造技术切入”“从自主开发国外成熟技术产品切入”“从引进国外新技术产品的制造技术切入”“从自主开发国外新技术产品切入”四类[4];等等。

研发努力:后发企业在技术学习追赶过程中,通常需要对引进学习到的技术进行本土化改造或提升,进而也需要相应的研发投入。研发努力通常是指为技术研发项目调动的财力、人力和物力等[11]。已有针对中国制造业企业技术学习追赶的研究发现,在技术学习追赶的不同阶段,企业的技术学习重点会有所差异,需要的研发努力也大不相同。基于此,可以将后发企业的研发努力分为“在生产制造技术上投入的财力、人力和物力”和“在设计技术上投入的财力、人力和物力”两类,以进一步区分研发努力的方向和重点。

2.后发企业技术学习追赶的环境:内部和外部环境及偶发事件

后发企业技术学习追赶的策略制定、路径选择、研发努力等行为通常取决于企业当时所处的内外部环境及相关的偶发事件。这些因素在时间上是动态变化的,也具有国别差异,进而构成了后发企业技术学习追赶的国别情境和时代背景。

内部环境:后发企业所处的内部环境主要包括与先进企业的技术差距、要学习引进的技术属性比如技术的开发难度、成熟度、复杂度、是否涉及军用等。 、已储备的相关技术吸收能力、资源整合能力、对技术提升及相应市场表现的预期以及高层的远见和企业家精神等。技术差距及技术属性会影响企业技术学习追赶时对所要学习的具体技术的选择。技术吸收能力是企业评估、接收并利用外部知识的能力。技术吸收能力的提高,可以让企业对相关领域的新兴技术更为敏感,可以更有效地理解和评估引进技术的优劣,更准确地预测先进技术的市场适应性和盈利性,更好地整合研发投入以适应本土情境[12]。企业家精神通常与企业家的创新行为相关联,中国制造业企业技术学习追赶的实践表明,企业高层是识别、评估、吸收、利用外部知识的关键“守门人”,直接引领着企业的技术发展方向。后发企业对引进学习外方技术可能给自身带来的技术提升及相应市场表现的预期本身受企业内外部环境的影响,同时也会影响其技术学习追赶的策略制定、路径选择和研发努力。

外部环境:后发企业所处的外部环境主要由本国和外方的政府和相关企业在市场上的动态博弈所决定。在中国,政府包括中央政府和地方政府。中央决策层及相关部门和地方政府,通过相关法规和宏观经济调控等布局产业发展、影响资源配置、规制企业行为,进而影响企业技术学习追赶的策略制定、路径选择和后续的研发投入,在个别情况下,政府甚至是技术创新的直接行动主体[13]。其中,产业政策会影响企业对先进技术的需求以及衔接供需关系的有效性,也会影响技术转移的速度、引进技术扩散的成效以及企业技术学习的方向和努力程度[14]。市场主要指国内外同行的技术和市场需求、市场竞争结构等。外方先进企业是后发企业快速掌握先进技术的重要入口,在很大程度上影响着学习追赶中的技术可获得性、追赶节奏和追赶行为,尤其是在某些核心技术或零部件由少数外方垄断的情况下。越接近于内源性创新阶段,外方基于“回旋镖效应”考量会越不愿转移技术,后发企业的技术发展策略、路径选择和研发努力也会相应调整。后发企业的技术引进和外方的技术转移是双方政府、企业等多重利益相关主体复杂博弈的结果,技术的可获得性和转移的效果反过来也会影响相关主体的博弈行为。国别情境和时代背景不同,学习追赶阶段不同,博弈主体的利益诉求及讨价还价能力不同,都会导致后发企业技术学习追赶行为的不同。

偶发事件:偶发事件是不确定的因素,在本文是一个接近于“激发触发器”的概念[15],指非事先决定又对后发企业的技术学习追赶行为有重大影响的事件,比如突破性技术创新的出现、双方贸易关系的突变、企业内部危机的发生等。偶发事件可能带来“机会窗口”[16-17],如果后发企业能很好地利用,就可能突破技术学习追赶的路径依赖,实现技术领先和优势再造。

3.后发企业技术学习追赶的成效:技术进步、市场拓展和功能升级

后发企业技术学习追赶的成效包括技术进步、市场拓展和功能升级三个方面。其中,功能升级是后发企业实现向產业价值链更高端跨越的过程,是保持持久竞争力的根本[18]。这三个方面并不一定是同步改善的,后发企业市场份额的增长不一定会带来技术能力的提升,获得高水平的技术能力不一定会带来市场份额的扩张,市场份额的扩张也不一定带来功能的升级。后发企业技术学习追赶的成效受其策略和路径选择的直接影响;同时,后发企业技术学习追赶的成效也会改变其内外部环境因素,进而影响其后续技术学习追赶的策略制定、路径选择和研发努力;而且,偶发事件的存在意味着技术学习追赶的努力和成效之间可能具有非线性关系。

三、中国经验:以发电设备制造业及其三个支柱性企业为例

本文选取中国的发电设备制造业及其三个支柱性企业作为案例分析对象。之所以选择发电设备制造业,有两个方面的考量:一方面,具有代表性。从技术体制和市场结构看,发电设备制造业的几个细分行业涵盖了常规制造业(风电机组制造——技术和资金门槛低,市场进入者和下游业主分散)、重型装备制造业(火电机组制造——技术和资金门槛高,市场进入者和下游业主集中)、高端装备制造(核电机组和重型燃机——安全性要求极高,其中涉军技术买不来换不来,市场进入者和下游业主高度集中)。另一方面,同质化和异质性并存。中国发电设备制造业在火、核、气、风等几个细分品类的技术学习追赶中,路径选择、推进节奏和成效等方面表现出同质化和异质性并存的态势。具体来讲,在追赶路径上,火电机组、重型燃机和风电机组的技术学习追赶主要采用多轮的“技术引进—消化吸收—再创新”的“二次创新”路径,核电机组技术则采用“二次创新”和“自主研发”两条路径;在追赶节奏和成效上,火电机组技术用近30年实现了从追赶到并跑,核电机组技术用30年实现了领跑,风电机组技术用10多年实现了单机容量开发形式上的并跑,重型燃机技术则在短短数年间实现了70%(甚至更高)的国产化率但核心关键零部件技术尚未掌握。为什么会出现这种现象?本文将基于上述理论框架,并结合深度调研资料进行分析解释。本文的资料主要来源于笔者进行的结构化访谈、半结构化访谈、现场观察材料以及相关企业的内部资料和公开资料等,其中访谈对象主要是案例企业不同发展阶段的高层以及技术管理和研发部门等。

1.案例描述

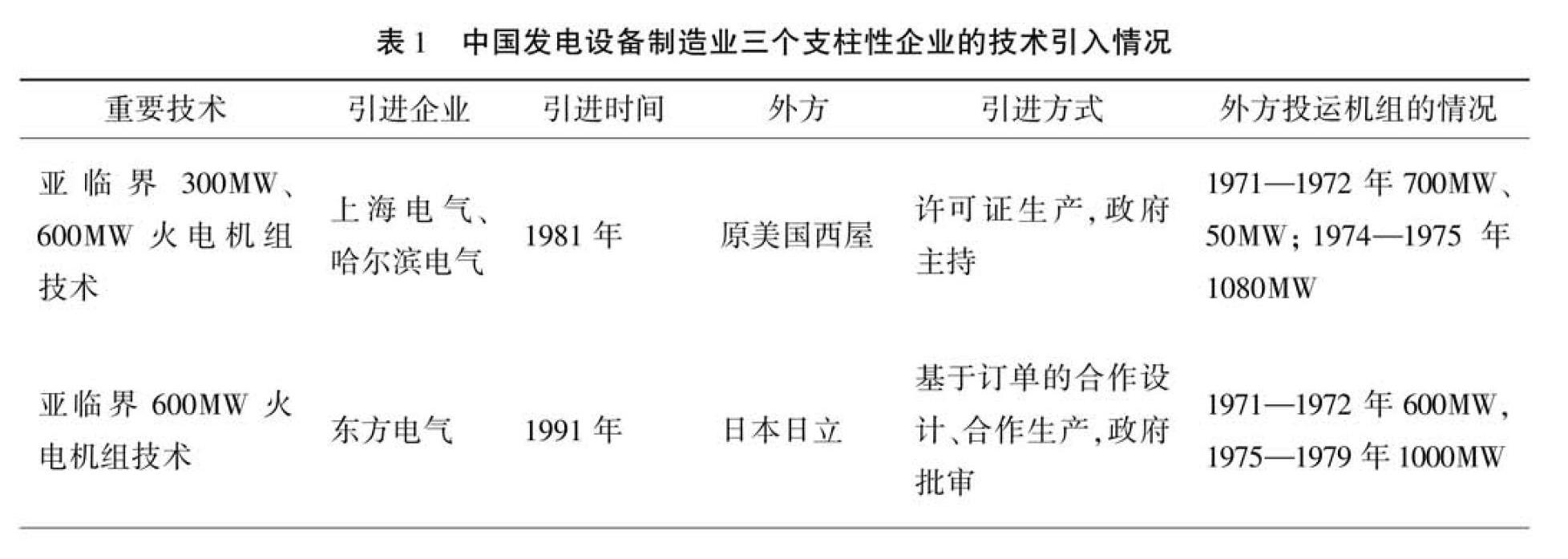

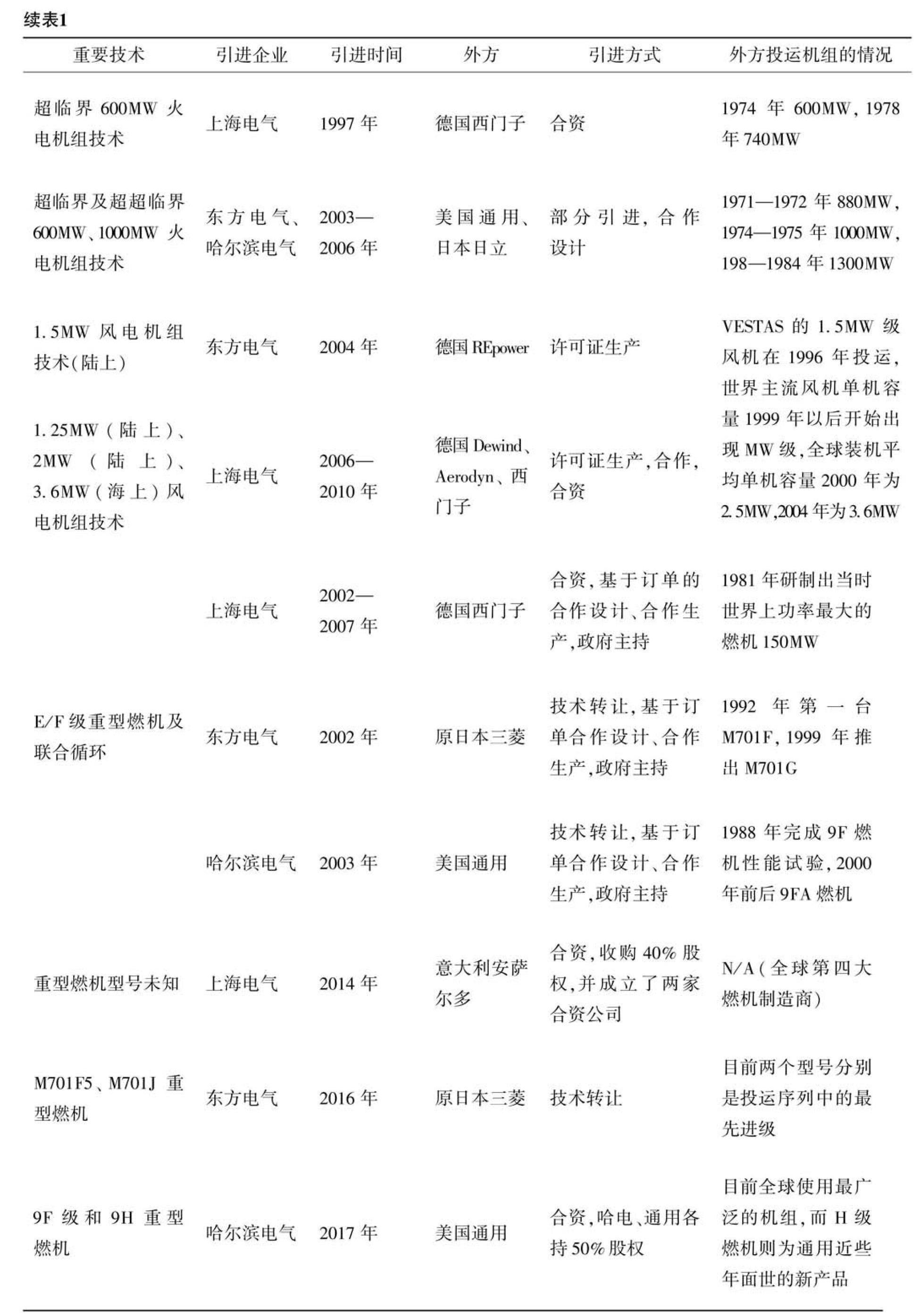

上海电气集团、哈尔滨电气集团和东方电气集团是中国装备制造业的领袖型企业,在国内市场呈“三足鼎立”之势,从这个意义上讲,本文对三个企业的研究发现在很大程度上也是适用于整个行业的。其中,哈尔滨电气和东方电气是国务院国有资产监督管理委员会监管的央企,上海电气由上海市国有资产监督管理委员会监管。在三个企业中,东方电气在早期处于从属地位,后来迎头赶上,有双重追赶的性质,因此本文对它的关注相对较多。三个企业的主营业务品类都是从相对单一的火电逐步扩展到核电、燃气轮机发电、风力发电等多电并举的格局,每个主营业务品类也都经历了多个重要的技术提升节点重要技术提升节点指,在这些节点之后,企业进入了新的主营业务品类或某个主营业务品类的技术能力、市场竞争力上了新台阶。 (见表1哈尔滨电气的风电业务从一个下属研究院的自有技术起步,后与通用合资又解体,整体表现不佳,在本表及本文中略去不表。 )。

2.案例企业技术学习追赶行为的特征

考察改革开放后三个企业的技术学习追赶历程,发现它们的表现与行业层面的基本一致,在策略制定、路径选择和研发努力上呈现出同质化与异质性并存的特征。

(1)技术学习追赶的策略制定

三个企业在大方向上都采取了 “以优势资源换技术+技贸结合”的学习追赶策略,但换技术的方式有差异。在2002—2007年,中国通过三轮“打捆招标”的形式引入通用、西门子和三菱的E/F级重型燃机技术;2014年上海电气收购意大利塞尔多能源公司(Ansaldo Energia)40%的股份,并与其合资成立两家燃气涡轮制造企业;2016年东方电气引进日本三菱日立的更高阶燃机技术;2017年哈尔滨电气与通用合资成立秦皇岛建燃机制造公司;等等。这些本质上都是“市场换技术”“资本换技术”这其中不排除合资公司双方在携手共享中国市场的同时也会放眼全球市場,但不可否认的是,双方合资的前提是中国市场。 。所谓“技贸结合”,就是引进技术要达成“推动本土制造企业掌握国外先进制造技术”和“低价优质地满足本土市场需求”两个目标,这是改革开放以来直到21世纪初中国企业开展技术学习追赶的基本遵循,“国产化率”成为企业技术提升的指挥棒。

在换技术的方式上,哈尔滨电气和东方电气更多地采用了以下两种方式:一是直接引进成套的设备制造技术及服务(许可证生产、技术转让等),如1981年哈尔滨电气从原美国西屋引进300MW和600MW火电机组技术,东方电气在2004年底从德国Repower引进1.5MW风力发电机组技术等;二是基于订单的合作设计、合作生产,如东方电气引进亚临界600MW火电机组技术是基于邹县电站建设项目,21世纪初三个企业通过“打捆招标”引进E/F级重型燃机技术,岭澳二期核电站建设中东方电气做主包商引进阿尔斯通984MW核电机组制造技术等。上海电气则主要采用了与外方合资的形式。1995年,上海电气旗下的汽轮机厂、发电机厂、电站辅机厂分别与原美国西屋公司合资成立三家企业,后在1996年并为与西门子的合资企业,又在2007年合并成立上海电气电站设备有限公司(西门子); 2011年底与西门子成立两家合资企业,分别负责风电设备的销售、生产与研发;2014年收购安萨尔多能源公司40%股权,并与其合资成立两家公司,分别负责整机的研发、工程、生产、技术服务以及燃机高温热部件的生产维修。 此外,从细分技术看,三个企业在重型燃机技术的学习追赶上都主要采用了合资的形式。

(2)技术学习追赶的路径选择

三个企业主要采取了“从引进成熟产品制造技术切入”的学习追赶路径。对比同时期国外发电设备制造商的主力技术,除去核电三代AP1000技术外,三个企业引进的基本都是外方的成熟产品制造技术且与先进企业的技术差距在逐步缩小(参见表1)。进一步深入梳理三个企业的技术发展轨迹,有两点发现:

第一,三个企业的技术学习追赶都进行了多轮“仿制(重复模仿)—本土化改型(创造性模仿)—基于本土市场的自主设计(内源性创新)”,但始终没有脱离外方主导的技术范式和技术轨道。在火电、核电、风电和重型燃机发电几个领域,三个企业虽然在技术引进的形式和追赶节奏上有差异,但无一例外地都经历了“二次创新”的过程[19]。自主改进出来的技术多是本土领先,虽有本土市场,但不具备自主知识产权,不能出口。“华龙一号”核电三代技术也是在改进原来引进的法国机型M30形成的CNP600、CPR1000的基础上进行的创造性改进,虽然具备了自主知识产权,但也并没有脱离外方的技术范式和技术轨道。

第二,细分技术领域的学习追赶路径、节奏和成效方面存异质性。在火电、风电和重型燃机设备制造领域,主要表现为“路径跟随下的路径跳跃”,比如主要跟随了外方200MW、300MW、600MW及1000MW火电机组技术,跳过了外方在200MW~300MW及300MW~600MW中间量级的阶段,用近30年实现了从追赶到并跑;风电设备则主要跟随了外方1.5MW~6MW(陆上)的机型,用10多年实现了单机容量开发形式上的并跑;重型燃机则直接引进了外方的E/F级技术,跳过了起步型机型,在2013年以后又陆续引进了外方更高阶的机型,在短短数年间实现了70%甚至更高的国产化率,但核心关键零部件技术尚未掌握,成为外方的组装和销售基地。在核电设备制造领域则呈现出显著的“路径创造”特征。三个企业的第二代技术及二代+技术是基于核电站建设项目引进的法国、加拿大、俄罗斯的成熟技术,但第三代技术引进的是美国最先进但还未商用的非成熟技术AP1000。三个企业都签订了主要设备制造技术的许可协议并以核电站建设用机组为依托参与AP1000技术的消化、吸收,并致力于开发具有自主知识产权的CAP1400核电技术。在这条技术线之外,2013年国家能源局推动中核和中广核两大核电运营集团进行技术融合,形成自主核电三代技术“华龙一号”,用30年实现了领跑。

(3)技术学习追赶的研发努力

三个企业的技术学习追赶鲜有真正进入通过研发带动制造工艺提升的创新阶段。三个企业在技术学习追赶中的研发努力,尤其是在2013年前,呈现出明显的制造工艺提升先于研发能力进步的趋向。三个企业在设备、工艺、生产等制造技术上的提升,目的是尽快实现本土化生产和提高国产化率,甚至在某些阶段还会以研发能力的停滞为代价以实现制造能力的快速进步。21世纪初,在短短的3年内三个企业集中引进亚临界600MW、超临界、超超临界600MW和100MW火电机组技术和E/F级重型燃机技术,并迅速实现了本土化量产。但是,从笔者对外方的访谈和国内燃机市场被外方垄断的局面看,三个企业在火电机组和燃机两个领域都只是按照外方转让的技术在本土把装备制造出来了,并没有完全掌握其中的核心技术(怎样设计和如何开发)。

“东方电气已经基本掌握了从日立引进的超超临界600MW和1000MW的技术,并且年产量达到3000MW,是日立的五倍。它是日立在亚洲市场非常有竞争力的对手,但是,它还没有能力制造超超临界700MW机组(三个企业都没有引进的机组技术)。”——HARA Takahito 日立亚洲市场部总监, 2013年3月26日于日本东京。

在核电机组技术领域,虽然出现了世界领先的“华龙一号”核电三代技术,但是三大发电设备制造企业在过去几十年里都主要致力于按照买方订单要求开展生产制造,相应的,它们的研发努力也主要聚焦于设备的本土化生产制造。

值得关注的是,进入21世纪以来,三个企业从外方引进的技术内容出现了变化:从最初的成套设备技术引进到部分技术引和合作设计。这意味着其研发努力也相应地从消化吸收成套设备的制造技术转向研发局部更高难度的制造技术甚至设计技术。比如,东方电气在21世纪初陆续引进的超临界、超超临界机组就只是部分引进,并在2009年成立了自主研发设计中心,致力于开发出更高阶的机组。

3.案例企业技术学习追赶行为的逻辑遵循

總体来看,案例企业技术学习追赶行为的同质化主要表现为“以优势资源换技术+技贸结合”的学习追赶策略、“从引进成熟产品技术切入”+“二次创新”的学习追赶路径和“基于本土市场和国产化率优先考虑制造工艺提升”的研发努力,其异质性主要在于不同企业技术引进的主要方式不同(哈尔滨电气和东方电气主要采用许可证生产和合作生产、合作设计等方式,上海电气主要采用合资方式)和不同技术的学习追赶节奏和成效具有差异性。后发企业的技术学习追赶行为选择主要受其内外部环境及偶发事件的影响,中国制造业企业的技术学习追赶行为之所以表现出同质化与异质性并存的特征是因为:一方面,其既处于相同宏观经济环境中(如面对相同的制度约束、市场变化)并具有某些共性特性(如都是国有企业、具有相似的技术水平等),另一方面其又具有不同的特性(如企业家精神、引进技术的属性等)以及偶发事件的产生等。

(1) 同质化的逻辑遵循

在火电机组技术领域,与先进企业的技术差距较大以及自身技术能力储备不足是企业自身的原因,国家产业及环保政策变化和市场大起大落是主要的外部因素,亚洲金融危机是主要的偶发事件。20世纪80年代和90年代初,中国亟需打开利用外资的新局面,并扩大电力供应;美日欧等发达国家经济下行,电站设备制造业不振,原西屋等发电设备制造巨头急需寻找新的市场机会;三个企业在300MW、600MW火电机组生产制造做了一些自主性尝试,但技术不成熟,部分技术也尚未掌握;电力部门想在尽可能短的时间内、以最小的成本扩大装机容量以满足国内电力需求,工业部门想快速推动发电设备制造行业的发展,电厂则希望发电机组技术更先进、更可靠。如此,300MW、600MW火电机组技术的全套引进成为满足多方利益诉求的需要。也是在这一时期,外资、外商大量涌入。那么,为什么三个企业在21世纪初又密集地部分引进了超临界600MW、超超临界600MW和1000MW的火电机组技术?20世纪90年代早中期,各级政府大力引进外商和外资,加剧了国内市场竞争,促使三个企业采取“以形成制造能力抢占市场为先”发展策略;到20世纪90年代后期,亚洲金融危机爆发,电力部发文“三年不上火电”,三个企业在完成早期的机组任务后就再没接到订单,生存成为其首要问题;进入21世纪,新一轮的电力短缺再次爆发,电力设备市场又一次井喷式增长根据中国电力联合会发布的数据,2002—2006年,中国电力设备基础设施投资由2 296.92亿元增长到5 227.84亿元,火电机组的装机容量从265 547MW增长到484 050MW,年均增长14.05%。 ,但环保部提高了火电厂的排污标准;国内第三轮电力行业改革启动,发电和上网两个业务拆分,发电企业的市场竞争加剧,对火电设备的能效和清洁度指标提出了更高的要求。三个企业想要占领快速变化的巨大市场,但自身机组技术水平又达不到买方要求,再次引进先进技术就成了必然。

在核电机组技术领域,中央政府和相关部门对产业的战略性布局是主导性因素,AP1000示范工程“三门首堆”一再拖期是偶发事件,加上企业技术积累恰巧到位,于是自主的核三代技术走上舞台。2004年和2013年是两个重要的时间节点。2004年国家核电领导小组提出核电发展要实现设计、制造、建设及运营四个领域的自主;中央确定了大力发展核电的方针,要求统一核电技术路线并实现跨越式发展需要指出的是,在2008年前,全国的核电反应堆总共才有16个,总产能12.58GW;但是在2008—2010年,开建了31个核电反应堆,核电总产能达到了34.83GW。 。美国的AP1000技术已通过核安全部门的严格审核,但本土核电站建设市场需求不足。在这样的背景下,东方电气有了成为主包商的机会,目标是国产化率从岭澳一期的30%提升到70%。中央决定引进美国的核电三代技术AP1000,目标是从高起点起步,通过消化、吸收和创新,实现中国核电三代技术的自主;国产二代技术、三个企业已大部掌握的二代半技术、中核及中广核正在推进的国产三代技术就此搁浅。但到2013年,AP1000示范工程“三门首堆”一再拖期,中核和中广核储备的自主核电三代技术有了机会。但国家能源局希望两家统一技术路线,减少不必要的资源浪费,要求技术融合。于是有了“华龙一号”以及“华龙一号”与AP1000齐头并进的局面。

在风电机组技术领域,国家相关部门的产业政策影响到市场供求关系,也是企业技术学习追赶的指挥棒;同时,陆上风电事故频发的偶发事件催生了海上风电项目的加快上马和企业的又一轮技术引进。2005—2008年,《新能源法》《可再生能源发电有关管理规定》《可再生能源中长期发展规划》以及风电特许权招标、财政补贴等系列法规和政策出台,国家发展风电的信号明确,并且国产化取向明显。东方电气(2004年)和上海电气(2006年)陆续以引进外方成熟机型的方式进入风电机组整机制造领域,快速叩开新市场大门;通过联合设计,快速开发出适合中国地形及风况的系列产品,单机容量迅速在5年内从引进的1.25MW、1.5MW扩展到2MW、3MW、5MW,生产基地从零到遍布全国主要风场区,尽可能占领急速扩张的本土市场。东方电气起步较早,到2009年底成为世界第7、全国第3的风机制造商。但全国从事风电机组整机制造的企业达到89家,有些电网集团和发电集团还组建自有的风机整机制造公司,大小风电项目“圈地上马”,出现无序竞争;同时,前期大量装机中被掩盖和积累的技术、服务、管理等方面的问题开始暴露并引起事故频发。相关部门开始反思风电产业的发展,密集出台系列规制性文件,抑制产能过剩,并对风机生产全生命周期的各个环节进行了明确规定和引导。与此同时,国家能源局启动海上风电发展。上海电气在2016年再次开启了“二次创新”之路,引进海上6MW、7MW、8MW风电机组技术,并利用近海的市场优势,在全国海上风电装备市场上“一枝独秀”。

在重型燃机技术领域,国家战略和相关部门对产业发展布局的主导作用体现得更为突出,加上燃机技术学习难度高、市场结构高度集中、三大企业技术基础薄弱、创新动力不足等内外因素的叠加作用,造成了三大企业成为外方的组装和销售基地,不得不进行多次引进。国家曾在20世纪60—70年代投入140亿元、组织200余名专家集中攻关23MW燃机技术;但在80年代因为油气供应严重短缺,国家不允许使用燃油/燃气发电,重型燃机失去市场需求,全国除保留南京汽轮机厂一家重型燃机制造厂外,其他制造企业全部退出,人员和技术流失,人才培养和研发投入基本停止。直到21世纪初,国家启动“西气东送”计划,国家发改委发布《燃气轮机产业发展和技术引进工作实施意见》,重启重型燃机市场。而在此时,三个企业原有的技术和人才积累流失殆尽,新技术完全没有,只有基于订单引进技术。国家发改委给定的目标是:通过与外方的合作,尽可能缩短与外方之间的技术差距。但是,三个企业在核心技术上并没有太大突破,从市场角度看主要有两方面的原因有三:一方面,国内重型燃机市场主要由GE—哈尔滨电气、西门子—上海电气、原三菱—东方电气三组联合体垄断,三个企业不用搞研发,组装之后卖机组就可以多而快地赚钱;另一方面,燃气发电在中国电力结构中的定位不是主要配电来源,只作为峰值调配用,2010年前最大的装机容量限制在30000MW,导致三个企业首先会争抢市场而不是技术进步[20]。

(2)异质性的逻辑遵循

三个企业在换技术方式上的差异,表面看是企业经营策略的差异,基底是企业高层对技术进步和市场发展走向判断及经营理念的差异。直接引进、合作设计、合作生产、合资经营都是正式的获取外方技术的方式,只是哈尔滨电气和东方电气采用的许可证贸易和基于订单的合作设计、合作生产相对突出“短期性”和“以我为主”,而上海电气采用的合资经营形式则更为强调“连续性”和“合作共享”。关于技术引进,东方电气下属子公司东方汽轮机厂第六任代厂长许正威认为:“引进是为了消化吸收。如果只是拿来用,我们永远都制造不出中国的(重型燃机)。只有实现了本土化生产,掌握了核心技术,我们才不会被外方牵着鼻子走。”资料来源于笔者2011年春在四川德阳东汽进行实地调研时的面对面访谈。 上海电气的董事长徐建国则认为:“要坚持对外开放,重点是引进来与走出去相结合……现在我们觉得我们可以或者有机会与跨国公司合作,分享国际市场,在国际市场上我们与跨国公司既有竞争也可以有合作。”[21]由此,上海电气先后与西门子、ABB、三菱等跨国公司组建了80家合资企业,以快速进入市场,共享国内国际市场,但始终没有掌握核心技术;而东方电气、哈尔滨电气主要在买不来的技术领域采用合资形式,注重在集团内部健全产业链以降低成本,提高竞争力,相应的,技术进步和市场跟进的速度比上海电气要慢一些。以海上风电为例,上海电气和东方电气几乎同步起步,但现在上海电气遥遥领先,除了上海电气本身在地域上接近海上风电场市场的因素外,与西门子的强强联合是重要助力。在重型燃机领域,上海电气也大胆收购了全球第四大燃气轮机制造商意大利安萨尔多,并在上海成立合资公司,迅速在国内市场中占据了技术、市场双重优势;东方电气则致力于50MW重型燃机国产化的攻坚战,并在2018年取得了重大进展。

细分发电设备技术的学习追赶路径、节奏和成效差异主要是由技术属性及其规制的不同外加政府、市场的综合作用造成的。火电设备技术需要企业持续的、高强度的技术投入和积累,创新频率不高,技术升级方向基本是大容量、高参数,交货期常以年计。核电机组、重型燃机和风电机组虽然在形式上有别于火电机组,但基本原理是相通的,大部分可以借鉴,不同之处在于:核电机组有更高的安全性要求;重型燃机中的热部件等核心技术属于军民两用,买不来也换不来原日本三菱从美国西屋引进60MW重型燃机机组技术,自主研发出140MW机组、F级机组分别用了23年和31年。 ;风电机组的技术及资金门槛较低,装配更多地依赖于零部件供应商,交货期在1~2个月内。三个企业在火电机组技术和风电机组技术上表现出的“路径跟随下的路径跳跃”特征和从外方引进的技术内容逐渐高阶化,主要是多轮井喷式的市场拉动、技术难度不高、企业吸收整合能力不断提升等因素综合作用的结果。重型燃机的技术进步路径虽然也表现为“路径跟随下的路径跳跃”,但原因不同:第一轮跳过了起步级的机组技术,是因为发电企业要求机组更为高效清洁,同时三大企业在前期火电机组和核电机组制造中已经积累了一定的技术吸收整合能力;第二轮跳过E/F和H中间量级的燃机技术,是因为2015年起中国天然气价格正式并轨下调,且国家发改委要求建立气电价格联动机制,燃气发电市场看好,但燃机技术研发难度最高,非朝夕可破,要在新一轮市场增长中分得一杯羹,只有通过技术引进。核电机组技术的学习追赶有“二次创新和”和“自主研发”两条路径,其中“自主研发”是偶然中的必然:核电机组技術难度没有重型燃机那么高,企业和下属院所持续攻关形成自有技术CNP1000,后因国家引进AP1000技术而未投入商用,但AP1000示范工程未按计划顺利推进,为自主创新技术走上舞台提供了重要机会。

四、结论与思考:从学习追赶到再造优势的中国情景与努力方向

后发企业利用后发优势的技术学习追赶行为包括策略制定、路径选择和研发努力等方面,企业的内部和外部环境以及偶发事件交织形成的国别情景和时代背景决定了其具体的技术学习追赶行为选择,而学习追赶行为的成效则是环境条件和行为选择共同作用的结果。分析表明,中国制造业企业通过技术学习追赶有效提升了技术水平,与发达国家企业的技术差距不断缩小,但其中也存在一些问题:“以优势资源换技术+技贸结合”的学习追赶策略导致市场主要局限于国内,市场拓展受限,而且某些产品在某些时期出现无序竞争;“从引进成熟产品技术切入”+“二次创新”的学习追赶路径具有反复性,表现出一定程度的路径依赖,功能提升不足;“基于本土市场和国产化率优先考虑制造工艺提升”的研发努力导致技术创新集中在本土化方面,技术升级乏力,始终未能脱离外方主导的技术范式和技术轨道。进一步的研究发现,企业技术学习追赶的行为和成效是与其内部和外部环境相适应的,并受偶发事件的影响,中国制造业企业技术学习追赶行为表现出来的同质化与异质性及存在的问题,是由当时的中国情境决定的。“中国特色社会主义进入新时代”[22],而新时代的中国情境与改革开放初期的中国情境相比发生了巨大的变化。其中,从影响中国企业技术学习追赶行为的主要因素来看,主要包括以下方面的变化:

一是比较优势方面,中国原来所依赖的人口、资源、能源等生产要素比较优势逐渐弱化甚至消失;同时,与发达国家的技术差距不断缩小,促使制造业企业技术学习追赶策略、方式和路径发生变化,比如从最初的成套设备技术引进转变为部分技术引进和合作设计等;经过长期实践探索,中国国家制度和国家治理体系多方面的显著优势进一步凸显[23]。二是政府(政策)方面,党的十八大以来,国家实施创新驱动发展战略和制造强国战略,《中国制造2025》提出重点发展制造业创新中心建设工程、智能制造工程、工业强基工程、绿色制造工程和高端装备创新工程等五大工程,有利于制造业企业的自主研发和创新进步。三是市场方面,随着中国国力的不断增强,全面开放新格局正在形成,“一带一路”建设加速推进,中国制造业企业“走出去”步伐加快,市场不再局限于国内,同时市场需求在向个性化、大规模定制方向发展,将激励和促进企业的技术创新和技术升级。四是企业方面,随着中国特色社会主义市场经济体制的不断完善,适应国际市场竞争、具有创新精神和战略远见的企业家不断涌现,有利于企业通过技术创新增强国际竞争力。五是偶发事件方面,第四次工业革命正在兴起,智能化浪潮给中国制造业企业带来了赶超先进企业的机会,而且中国在人工智能、信息技术等领域已经世界领先;中美贸易争端不断,发达国家在关键核心技术转让方面日趋保守,这将促使中国企业致力于自主技术的研发和创新;等等。

基于上述变化,尽管中国制造业企业的技术进步还存在一定程度的学习追赶路径依赖,但只要利用好技术革命的推力、市场升级的拉力和国际竞争的压力等交汇形成的“机会窗口”,突破路径依赖,再造国际竞争优势,推动“中国制造”向“中国创造”转变是顺理成章的事。但是,也应充分认识到从学习追赶到再造优势过程中的困难,要实现从“跟跑”到“并跑”“领跑”,政府和企业都需要抓住机遇,加倍努力。

政府的作用主要在于为企业营造良好的创新环境和市场环境,激励和促进企业长期致力于自主创新活动。根据本文案例企业以及汽车、大飞机、高铁等制造业企业技术学习追赶的实践经验[5] [13][24-25],在过去几十年中国制造业的技术进步中政府发挥了重要作用,但也存在一些政策失调引起市场波动激烈、出现无序低效竞争等问题,导致企业无力创新,也无需创新。建议在三个方向上持续发力:一是以系统协调的创新体系引领技术进步。中国有着全球最大的本土市场、全球最为完备的制造业体系、全球领先且创新活跃的信息技术等独特优势;同时,无论是传统制造业还是新兴产业都面临着创新产业发展范式、突破外方技术主导的重要机会窗口。制造业企业技术学习追赶的实践表明,要将机会和优势转化为现实和生产力,不只需要技术进步,而且需要实现包括战略、政策、体制、市场和技术在内的系统整体跃升,要求建立一个系统化的、协调推进的创新体系。在这个体系中,中央政府与地方政府间、地方政府间、各部门间要做到目标协调、政策协调和利益协调,注重政策的全面性、配套性和连贯性,特别要避免将企业卷入波动激烈、竞争无序低效的市场环境中,减少企业不必要的学习成本和沉没成本。二是加强共性关键技术的突破和供给。企业是技术创新第一主体,但企业(包括国有企业)的首要目标是经济效益,而技术创新,尤其是基础研究和共性关键技术的创新,不但是高投入高风险的活动,而且具有显著的正外部性。因此,对于重大的、基础的、共性的、关键的技术创新,还需要政府走到前面,在企业之外要有独立的技术能力强的科研院所给予强有力的基础研究和关键技术支撑。三是建立和完善有效推动企业自主创新的体制机制。中国制造业企业长期受制于外方的品牌和技术,一个重要原因是政府在给政策和资源时没给企业施加足够的“以创新求生存”的压力。进入21世纪后,制造业企业普遍感受到了生存压力,技术升级需求激增,陆续转向自主研发的内源性创新。但在国家层面,激励企业长期开展自主创新的机制体制还有待进一步完善。

企业是产业的微观主体,是市场活动和技术创新的核心主体,其技术进步方向在市场经济体制下主要由市场供求关系和政府的技术规制决定和调节。在从技术学习追赶到再造优势的转变过程中,企业要消除“市场换技术等于技术创新能力提升”的认识误区,克服围绕短期绩效目标进行无序、低效竞争的弊端,致力于自主创新能力建设,基于技术创新能力培育国际竞争优势。“市场换技术”是中国制造业企业技术学习追赶的常用策略,它的出发点是好的,但将开放市场引入外商与企业技术创新能力提升划等号的认识存在重大逻辑缺陷。外商进入会带动本土制造企业运用新设备、新工艺和新的管理手段,会提高企业的技术水平和生产率,但并不必然会提升本土制造企业的技术创新能力[26]。实践表明,无论是哪种技术引进方式,外方都不会转让高附加值的核心关键产品技术和工艺技术,也不可能推动合作企业、合资企业开展自主研发与母国企业竞争。同时,中国制造业企业往往会围绕短期绩效目标在国内市场进行无序低效竞争,未能充分利用“学习红利”进行技术升级,容易陷入“引进技术—技术差距暂时缩小—技术水平停滞在原引进水平—差距再次拉大—再次引進”的低技术循环。因此,制造业企业要实现从学习追赶到自主创新和功能升级的跃升,必须要有长远眼光和战略规划,着眼于国际市场、高端市场,努力提高创新能力和技术水平,再造中国制造优势。

参考文献:

[1]MATHEWS JA. Competitive advantages of the latecomer firm:A resource-based account of industrial catch-up strategies[J]. Asia Pacific Journal of Management,2002,19(4):467-488.

[2]黄江明,赵宁.资源与决策逻辑:北汽集团汽车技术追赶的路径演化研究[J].管理世界,2014(9):120-130.

[3]江诗松,龚丽敏,魏江.转型经济背景下后发企业的能力追赶:一个共演模型——以激励集团为例[J].管理世界,2011(4):122-137.

[4]劉建新,王毅,吴贵生,格佛海.后发国家产业技术追赶模式新探:单路径、双路径、多路径[J].科学学与科学技术管理,2011(11):93-99.

[5]吕铁,贺俊.从中国高特经验看产业政策和部门创新体系的动态有效性[J].学习与探索,2018(1):86-92.

[6]吴晓波.二次创新的进化过程[J].科研管理,1995(2):27-35.

[7]MATHEWS JA,CHO DS. Combinative capabilities and organizational learning in latecomer firms:The case of the Korean semiconductor industry[J]. Journal of World Business,1999,34(2):139-156.

[8]HOBDAY M. Export-led technology development in the four dragons:The case of electronics[J]. Development and Change,1994,25(2):333-361.

[9]KIM L. Imitation to innovation[M]. Boston: Harvard Business School,1997.

[10]吴晓波,吴东.中国企业技术创新与发展[J].科学学研究,2018,36(12):2141-43 +47.

[11]LEE K.,LIM C. Technological regimes,catching-up and leapfrogging:Findings from the Korean industries[J].Research Policy,2001,30(3):459-483.

[12]COHEN WM,EVINTHAL DA. Absorptive capacity:A new perspective on learning and innovation[J].Administrative Science Quarterly,1990,35(1):128-152.

[13]路风.冲破迷雾——揭开中国高铁技术进步之源[J].管理世界,2019(9):164-200.

[14]KIM L, DAHLMAN CJ. Technology policy for industrialization: an integrative framework and Korea's experience[J]. Research Policy, 1992,21(5):437-452.

[15]ZAHRA S A,GEORGE G. Absorptive capacity:A review,reconceptualization,and extension[J]. Academy of Management Review,2002,27(2):185-203.

[16]KIM L.Crisis construction and organizational learning:Capability building in catch-up at Hyundai motor[J]. Organization Science,1998,9(4):506-521.

[17]LEE K.,LIM C,SONG W. Emerging digital technology as a window of opportunity and technological leapfrogging: Catch-up in digital TV by the Korean firms[J]. International Journal of Technology Management,2005,29(1/2):40-63.

[18]毛蕴诗,张伟涛,魏姝羽.企业转型升级:中国管理研究的前沿领域——基于SSCI和CSSCI(2002-2013)的文献研究[J].学术研究,2015(1):72-82+159-60.

[19]YANG Y. The development of China in cleaner power generation technologies: the case of Dongfang Electric Corporation[D].Aalborg, Denmark: Aalborg University, 2013.

[20]武魏楠.暴利燃机[J].能源,2015(5):32-40.

[21]徐建国.国际合作数十年的心得体会[J].中国机电工业,2011(10):84.

[22]习近平.决胜全面建成小康社会,夺取新时代中国特色社会主义伟大胜利[N].人民日报,2017-10-28(001).

[23]中共中央关于坚持和完善中国特色社会主义制度 推进国家治理体系和治理能力现代化若干重大问题的决定[N]. 人民日报,2019-11-06(001).

[24]李显君.汽车理想国[M].北京:中国工人出版社,2017 .

[25]李丽雅,田云.中国大飞机研发历程与技术突破[J].中国工业评论,2015(2/3):36-43.

[26]吉昱华,杨克泉,马松.跨国公司技术转移与中国技术进步——从以“市场换技术”到“以市场培育技术”的转变[J].重庆社会科学,2006(4):19-24.

Abstract: The technical learning pursuit of latecomer enterprises includes strategy making, path selection, R&D work and so on, their real behavior selection is determined by national situation and era background interweaved by external, internal and accidental events, and their practical effect is the result from interactive action of environmental condition and behavioral selection. The empirical analysis based on Chinas development of electric equipment and three pillar enterprises (Shanghai Electric Corporation, Harbin Electric Corporation and Dongfang Electric Corporation) reveals that there is coexistence of homogeneity and heterogeneity for technical learning pursuit of Chinese enterprises, the homogeneity is mainly embodied as the learning pursuit strategy of “using advantageous resources to exchange technology plus the combination of technology and trade”, “the introduction of mature product technology plus reinnovation” and R&D work “based on local market and technological upgrading by considering home-made rate preference”, however, the heterogeneity is chiefly embodied as there is difference between technical introduction methods, learning pursuit rhythm and effect. The homogeneity of the technical pursuit of Chinese manufacturing enterprises originates from common China situation and era background, however, the heterogeneity is mainly affected by the foresight of the enterprise executives, entrepreneur spirit, introduced technology attributes and accidental events. The China situation at new era is conducive to manufacturing enterprises changing from technical learning to self-innovation, further realization of “leading position” from “following” to “standing side by side” so as to remanufacture international competence advantage. From learning pursuit to remanufacturing advantage, the governments should create helpful innovation environment and market environment for the enterprises, take systematic and coordinated innovation system to lead technical progress, enhance the breakthrough and supply of common key technologies, effectively push forward the form of self-innovation mechanism of the enterprises, however, the enterprises should eliminate the wrong understanding of that “market exchange of technology equals the technical innovation improvement”, and avoid the emphasis on short-term performance objective to overlook the improvement of self-innovation capacity.

Key words: manufacturing industry; technical learning pursuit; remanufacturing advantage; technical progress path; technical innovation; technical introduction; self-innovation; reinnovation

CLC number:F061.3;F424.3Document code: AArticle ID: 1674-8131(2020)01-0064-14

(編辑:夏冬)