铜包铝排压铆螺母压铆工艺分析试验

陆凯雷,裴雷振,刘 亮,杨 启,闫继豪

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

0 引 言

铜包铝复合材料是一种内层为铝,外层为铜且两者界面牢固结合的新型复合材料,其不仅具有铜优异的导电、导热性能,而且具有铝密度小、价格低等特点,正逐步应用于汽车,电力等行业,具有非常广阔的发展前景[1-3]。

压铆螺母是一种一端具有花齿及防拉沟槽,一端为圆形,内部为螺纹的新型螺母结构,具有安装简单,装配方便等优点,广泛应用于空间狭小或不宜采用普通螺母的场合[4-6]。

由于铜包铝排独特的结构特点,在压铆螺母的使用过程中,偶尔会出现松动或脱落的现象,严重影响了设备的正常运行,后续的返工也带来了时间和成本的增加。然而,目前在文献资料中对铜包铝排压铆螺母压铆工艺的描述较少。研究铜包铝排压铆螺母的压铆工艺对于铜包铝排的推广使用具有十分重要的意义。

笔者以铜包铝排、压铆螺母为材料,研究了铜包铝排冲孔结构特征,冲压面压铆和背面压铆时压铆螺母推出力的大小、压铆力大小对铜包铝排宏观变形以及压铆螺母推出力的影响,然后对其截面特征进行分析,最后,对压铆工艺改进后的试样进行验证。

1 试样制备与试验方法

1.1 试样制备

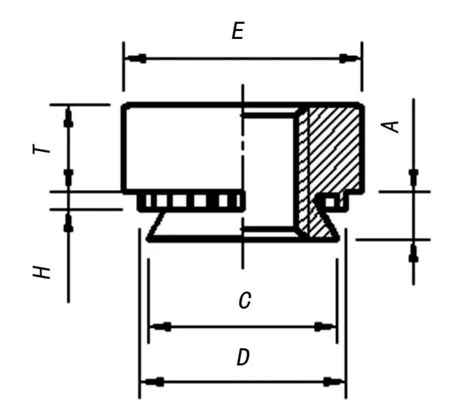

压铆螺母:型号为S-M6-2,底孔为φ8.75,材质:10B21,表面蓝白锌处理。其相关尺寸如表1所列,其结构特征如图1所示。铜包铝排:厚度5 mm,宽度:30 mm,成型工艺:轧制复合法,铜含量不低于30%,其性能参数如表2所列。采用数控冲床制备铜包铝排预制孔;将压铆螺母前端放入铜包铝排预制孔内,然后利用压铆机将压铆螺母压入铜包铝排。

采用以下压铆工艺制备试样:①在铜包铝冲压面压铆和背面压铆并采用万能材料试验机测试压铆螺母推出力,用于选择合适的压铆面;②铜包铝排冲压面进行压铆,压铆力分别为7.5 kN、10 kN、12.5 kN、15 kN、17.5 kN,用于选择合适的压铆力。

图1 压铆螺母结构示意图

表1 S-M6-2型压铆螺母主要参数

表2 铜包铝排的性能参数

1.2 试验方法

采用游标卡尺测量铜包铝冲压面和背面的尺寸;采用型号为CTM9100的万能材料试验机检测压铆螺母推出力大小,试验速率:0.1 mm/min,室温下进行;采用线切割将冲压面压铆和背面压铆后的铜包铝排横向切开,观察压铆后压铆螺母和铜包铝排的结构。

2 试验结果与讨论

2.1 铜包铝冲孔后微观结构

图2为铜包铝冲孔后冲压面(a)和背面(b)结构图。

图2 铜包铝冲孔后冲压面和背面

可以看出,5 mm厚的铜包铝排冲压面和背面铜层厚度相同约为0.7 mm。铜包铝排冲孔后,在正面即冲压面圆周会形成凹陷,背面较为平整。在冲孔时,首先冲压面层的铜层受到上模向下的挤压力,导致铜层在圆孔周围发生凹陷,挤压铝层;铝层受到凸模与凹模的剪切形成毛刺,背面铜层受到向下的拉力,孔周围铜层变薄直至断裂,形成冲压孔,且冲压面的平均孔径略大于背面[7]。这是由于冲孔模具的凸模和凹模之间存在配合间隙,凸模尺寸略小于凹模[8]。

2.2 冲压面压铆和背面压铆对压铆螺母推出力大小的影响

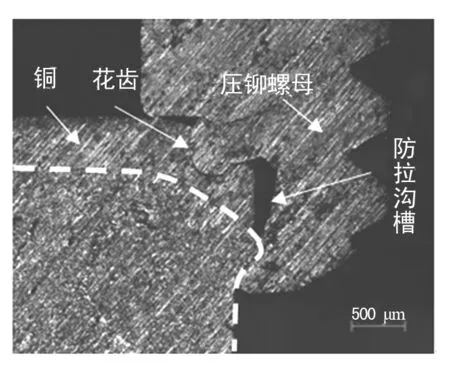

铜包铝排冲压面压铆和背面压铆对压铆螺母推出力大小的影响试验结果,如表3所示。在冲压面进行压铆的压铆螺母的推出力明显大于在背面压铆。这是由于采用冲压面进行压铆时,压铆螺母的花齿挤入铜层,压铆螺母的外圆挤压孔周围的铜层,导致孔周围原本凹陷的铜层和铝层发生局部变形,端部轻微翘起,进入防拉沟槽内,填充入防拉沟槽内部,如图3所示。而采用铜包铝排背面进行压铆时,由于背面孔径略大于冲压面平均孔径,且背面孔周围铜层在冲孔的过程中受到拉力变薄,进入防拉沟槽的铜含量较少,导致铜包铝排在冲压面压铆时压铆螺母推出力远大于在背面压铆。

表3 铜包铝排冲压面压铆和背面压铆对压铆螺母推出力的影响

图3 铜包铝排冲压面压铆

2.3 压铆力大小对铜包铝排宏观变形的影响

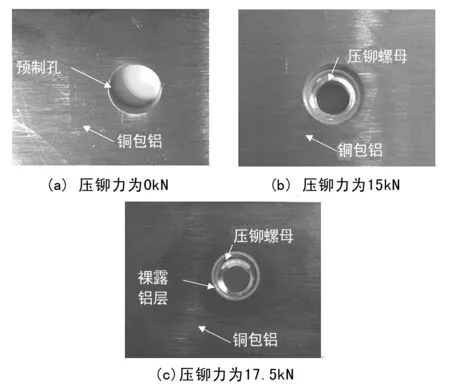

试验结果显示:当压铆力大于7.5 kN时,压铆螺母即可与铜包铝贴紧,满足压铆要求。图4分别为未进行压铆以及压铆力为15 kN、17.5 kN时,铜包铝排压铆螺母背面照片。可以发现:随着压铆力的增加,铜包铝排的变形量逐渐变大。当压铆力为15 kN时,铜包铝排背面未发生明显变形。而当铜包铝排的压铆力为17.5 kN时,铜包铝排背面出现铝挤出表面铜层的现象,无法满足使用要求。

图4 不同压铆力下铜包铝排背面

2.4 压铆力对压铆螺母推出力的影响

压铆力对压铆螺母推出力的影响如图5所示。可以看出,压铆螺母的推出力随着压铆力的增加而增加。当压铆力为7.5 kN时,压铆螺母的推出力最小,且最大值与最小值差为866 N,压铆质量不稳定。当压铆力为12.5 kN,压铆螺母的推出力约为2 310 N,最大值与最小值差156 N,压铆质量较为稳定。当压铆力为15 kN时,压铆螺母的推出力约为2352N,较压铆力为12.5 kN时增幅较小,且当压铆力为15 kN时,最大值与最小值差为486 N,压铆质量不稳定。因此,为了避免压铆过程中铜包铝排发生变形,保证压铆质量的稳定性,设置压铆力大小为12.5 kN。

图5 压铆力对压铆螺母推出力的影响

2.5 铜包铝压铆螺母后纵向截面分析

从图6中可以看出,随着压铆力的增加,压铆螺母防拉沟槽内部的填充金属量不断增加。当压铆力为7.5kN时,压铆螺母防拉沟槽内部的填充金属量较少,且填充量不均匀。这也导致铜包铝压铆螺母推出力较小,且推出力大小波动幅度较大。当压铆力为12.5 kN时,压铆螺母防拉沟槽内部金属填充量较多,外层铜合金和内层铝合金在压铆螺母的压力下发生变形,填充到防拉沟槽内部,阻碍压铆螺母脱落,同时压铆螺母花齿进入铜层,防止压铆螺钉在紧固或拆卸时发生旋转。当压铆力为15 kN时,进入到压铆螺母防拉沟槽内部的金属量增幅较小,压铆螺母的推出力增幅较小。

图6 不同压铆力下铜包铝压铆后截面图

2.6 对铜包铝压铆螺母压铆效果进行验证

为保证产品质量,对铜包铝压铆螺母压铆效果的验证过程,模仿产品的整个试验装配过程,验证过程为:先用冲击扳手拆装2次,力矩值约12 N·m,后用力矩扳手拆装5次,力矩值为8 N·m。试验后发现:当压铆力为12.5 kN时,126个压铆螺母试样均未出现松动或推出的现象。

3 结 论

以铜包铝排、压铆螺母为研究对象,研究了铜包铝压铆螺母的压铆工艺,并对研究结果进行试验验证,该研究结果对于铜包铝排的推广应用以及压铆设计具有实际意义。研究发现:

(1) 铜包铝排冲压面压铆时压铆螺母的推出力明显高于背面压铆。

(2) 压铆螺母防拉沟槽内的填充金属量及推出力随着压铆力的增加而增加,但当压铆力增加到一定值后,铜包铝排背面出现铝挤出表面铜层的现象,无法满足使用要求。

(3) 厚度为5 mm型铜包铝排在使用M6的压铆螺母时,应采用冲压面进行压铆,压铆力为12.5kN。