苜蓿草粉对不同金属材料的磨损试验

李晓康, 丁立利, 吴劲锋

(1.甘肃省机械科学研究院有限责任公司, 甘肃 兰州 730030; 2.甘肃农业大学, 甘肃 兰州 730070)

0 引 言

动物的饲料加工和新型生物质燃料的制备需要将原材料加工成颗粒状的物料,而环模制粒机是加工生产颗粒物料的核心机械,应用广泛。环模为环模制粒机的关键部件,在加工生产中环模失效主要由磨损造成,在进行苜蓿草粉制粒时,环模的机械磨损大,寿命缩短严重,并且仅有压制配合饲料时的1/4[1]。为了减少环模的更换次数,需对环模制粒系统的结构进行优化设计,对环模的材料进行深入研究,以提高环模制粒机的工作效率和产品寿命。

在材料的相互磨损中,相互摩擦材料之间具有不同的硬度,故根据磨料和材料之间硬度比值的不同,将磨料磨损进一步分为三种类型,为软磨料磨损、过渡型磨损以及硬磨料磨损和[2]。苜蓿草粉是一种植物磨料,对环模材料的磨损是一种软磨料磨损[3]。目前国内外关于农业机械摩擦磨损性能的研究主要集中于土壤对金属材料摩擦磨损性能的影响[4-8],对于以植物材料为磨料的软磨料磨损研究鲜有报道[9-12]。Richardson研究发现,磨料磨损过程中,磨料和材料之间的相对硬度会发生改变,少部分软磨料的硬度会增加,甚至会超过材料的硬度,这时软摩料磨损转变为硬磨料磨损,加剧了磨损程度[13]。Wang Ning研究发现,在磨料磨损过程中,由于摩擦产生大量的热量得不到及时发散,致使摩擦热堆积在硬介质表面,使材料硬度下降,从而改变了材料硬度与磨料硬度的比值,将软磨料磨损转变为硬磨料磨损[14]。Rabinowicz通过试验研究指出,软磨料中存在着一定比例硬度较大的颗粒,并且硬质材料存在局部硬度较低的现象,在摩擦过程中,软磨料中硬度较大的颗粒会对硬材料硬度较低区域产生严重磨损[15]。目前在生产中一般选用耐磨性较好的3Cr13、4Cr13、9SiCr等材料,将其作为环模选材,但成本较高,在实际生产过程中耐磨程度没有达到预期效果[16-17]。

笔者选用与环模制粒工况相似的磨料磨损试验机,以苜蓿草粉为磨料,对4种不同金属进行磨料磨损试验,通过对磨损后磨料的金相组织进行分析,探究苜蓿草粉对4种不同金属材料的磨损机制,以期对环模的研发制造提供理论指导。

1 试验材料与方法

1.1 材料与试验设备

磨料选用甘农三号紫花苜蓿,金属材料为HT200、9SiCr钢、3Cr13钢和45号钢,试件规格为58 mm×25 mm×6.5 mm。

试验设备:MLS-225型湿砂橡胶轮式磨料磨损试验机、洛氏硬度计、电热鼓风干燥箱、精度为0.1 mg的分析天平、JSM-5600LV型扫描电子显微镜(SEM)。

1.2 试验步骤及方法

使用洛氏硬度计分别测量4种试样金属试件的硬度,每个试样金属测量三个不同位置,取3点测量值的平均值作为该金属的硬度值。磨料原料首先经粉碎机粉碎成指定规格大小,用分级筛进一步选取直径为6.0 mm的磨料颗粒,通过干燥降低磨料含水率至6.0%。设置一磨程为10 000 ram,本次实验总计5个磨程,本实验通过控制因素水条件平相同对不同金属材料进行磨损试验。

所有试样在实验时应保证表面无杂质,故全部试样在实验前均采用浸入丙酮溶液中进行超声清洗的操作,经过上述处理后将利用分析天平对试样进行称重并记录,磨损实验后再次称重,磨损前后试样的质量之差即为磨损失重,通过计算将磨损失重转换为磨损体积。每一条件下进行3次重复实验,取测量结果的平均值。试验后清理试样表面残屑,用扫描电镜(SEM)观测金属试样的表面形貌,并分析探讨不同磨损条件下苜蓿草粉对以上四种金属材料的的磨损机制。

1.3 试验指标

磨损试验指标选取磨损率与磨损系数,分别通过式(1)、(2)计算:

(1)

(2)

式中:Q为磨损率,mm3/m;V为体积磨损,mm3;d为滑动距离,m;k为磨损系数,mm3/Nm;W为磨损试验施加载荷,N。

2 试验结果与分析

2.1 磨损特性分析

4种金属材料的洛氏硬度如图1所示。由图可知4种材料的硬度由大到小依次为3Cr13>9SiCr>45#钢>HT200,其中HT200的硬度远远低于于其它3种材料。

图1 四种同金属材料的硬度

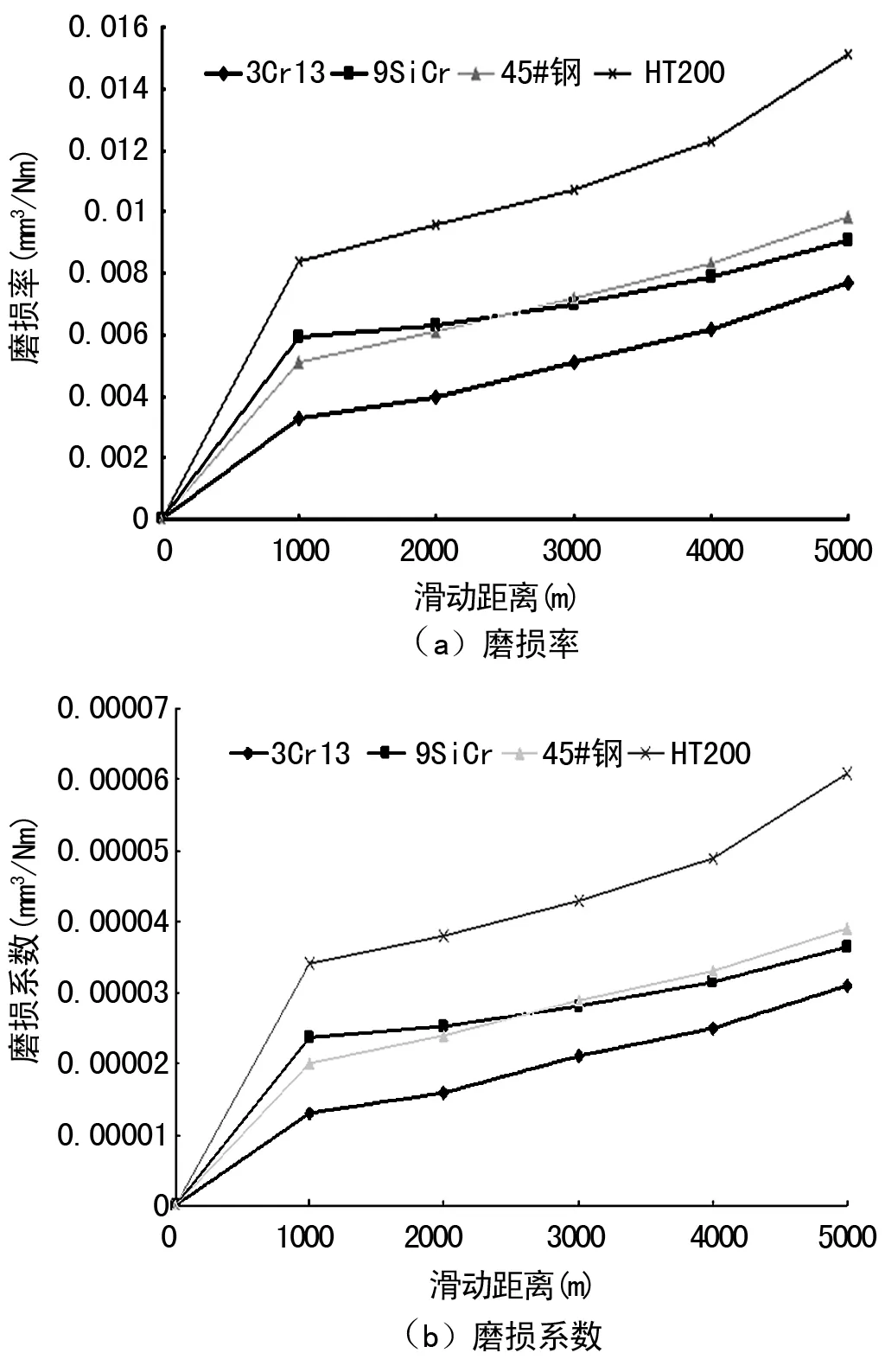

图2表示试并苜蓿草粉含水率为6.0%,验载荷为250 N、转速为200 r/min、物料粒度为6 mm时,苜蓿草粉对4种金属材料磨损率与磨损系数影响的变化曲线。

图2 四种金属材料的磨损率与磨损系数

由图可知,实验中HT200的磨损程度最大,并且可以观察到,根据磨损率与磨损系数的曲线,能够将整个磨损过程划分为三个阶段:①磨损初始阶段为滑动距离小于1 000 m,此阶段磨损现象较为严重;②相对稳定磨损阶段,该阶段摩擦磨损曲线呈线性变化;③激增磨损阶段一般是当滑动距离大于4 000 m时发生的,磨损率和磨损系数都有不同程度的增加,该阶段说明在摩擦磨损的过程中随着材料磨损情况的改变化,改变了苜蓿草粉和HT200最初的磨损机制。通过实验得出3Cr13的磨损率与磨损系数最小,抗耐磨性更好;9SiCr与45号钢对苜蓿草粉的耐磨性较为接近,两者磨损曲线相差较小,甚至在不同的磨损阶段有所交叉。

结合4种材料的硬度进行分析得出:金属材料抗苜蓿草粉的磨损性能与基本于材料的硬度呈正相关,但硬度明显低于其它3种金属材料的HT200,其磨损率与磨损系数均显著高于其它3种金属材料,同时3Cr13的硬度最高,具有最好的磨损性能。因此金属材料的硬度与其耐植物磨料的磨损性能不完全呈正相关关系,以45号刚和9SiCr为例,45号钢的硬度明显低于9SiCr,但45钢的磨损性能却与9SiCr较为相似,甚至磨损后期随着滑动距离的逐步增加45号钢的耐磨性反而优于9SiCr。说明金属材料的耐磨性并非只取决于金属的硬度(但通常硬度高的金属材料具有较高的耐磨性),还受到材料的一些其它力学特性(如接触疲劳强度、断裂韧性)的影响。此外,材料的显微结构组织不同会导致硬度相近材料耐磨性出现较大差异。

2.2 磨损形貌分析

图3表示不同金属材料下的磨损形貌。通过电镜观察发现45号钢的磨痕为较深的犁沟并有不同深度的凿坑如图3(a)所示,同时由于塑性变形犁沟两侧形成的犁脊并未被完全挤压剥落,但在犁沟延伸方向上发现塑变疲劳剥落和脆化剥落的痕迹,同时磨损表面存在众多浅而细划痕。通过观测可知,苜蓿草粉对45号钢的磨损机制为显微切削+粘着磨损(显微切削+粘着磨损为主导机制)并结合机械抛光。

图3 四种同金属材料的磨损形貌图

3Cr13的磨损形貌如图3(b)所示,其磨痕形式较45号钢有所差异,3Cr13的耐磨性能更好,其表面磨损程度明显低于45号钢。磨损表面平整,形成的浅而细的犁沟状条纹,两侧塑变凸缘整齐,存在少量块状或条状剥落但总体痕迹并不明显。由于3Cr13的综合机械性能优于45号钢,造成磨损时软磨料作用下对3Cr13的碾压和犁削效果小于45号钢。因此粘着效果较弱,由此引起的疲劳剥落几乎不可见,但3Cr13表面有较为明显的浅细划痕,说明软膜料对3Cr13的机械抛光现象较为严重,因此其磨损的主导机制为机械抛光+显微切削。

9SiCr的磨损形貌如图3(c)所示。由于9SiCr具有良好的硬度和韧性,磨损表面主要呈现显出由微切削造成的浅而细的磨痕形貌,并且基体组织中广泛存在的碳化物质点均匀地分布于强韧的贝氏体基体中,进一步提高了摩擦表面金属的硬度,减轻了磨料对基体的作用,因此犁皱较45号钢少,从而由塑变疲劳脆化剥落引起的磨损程度降低。同时由于塑性流变现象较为严重,磨损的局部区域出现严重的碳化物剥落。显微切削+粘着磨损为9SiCr的主要磨损机制。

HT200的磨损形貌如图3(d)所示,由于苜蓿草粉磨料中存在的较硬颗粒,一定比例的硬颗粒对试件表面进行撞击和凿削,在金属表面形成众多大小不均的凿坑,由于HT200的机械性大幅低于其它3种金属材料,由于产生的众多凿坑及犁沟,在后续磨料反复作用下产生疲劳裂纹,这些裂纹会在与表面平行的两端扩展,最后在裂纹接触的两端断裂,造成鳞剥,材料呈片状脱落,从而形成许多浅而大的凹坑,因此HT200的主导磨损机制为显微切削+疲劳磨损。

3 结 论

为探讨环模制粒机关键部件环模的磨损机理,本文以甘农三号紫花苜蓿为磨料,以湿砂橡胶轮磨料磨损试验机模拟环模制粒机工况,对4种金属材料进行磨料磨损试验,研究结论如下:

(1) 在本试验条件下, 4 种材料的磨损程度由小到大依次是 3Cr13 、9SiCr 、45号钢、HT200。

(2) 苜蓿草粉磨料对45号钢、9SiCr的磨损机制以显微切削和粘着磨损为主;对3Cr13磨损机制以机械抛光+显微切削为主;对HT200以显微切削+疲劳磨损为主。

(3) 在本试验条件下,材料的硬度、塑性、韧度和材料的显微结构组织对金属材料耐磨性有较大的影响,金属硬度本身与耐磨性不成正比。