主动柔顺抛磨力在协作机器人的控制方法

布 挺,张 刚,焦文潭,王 波

(1.洛阳理工学院,河南 洛阳 471000;2.河南省嵌入式技术应用工程技术研究中心,河南 洛阳 471003;3.河南省嵌入式技术应用工程研究中心,河南 洛阳 471000)

1 引言

有许多复杂的表面在产品中起着重要作用,例如凸轮轴、曲轴、雕塑、汽车冲压模具、飞机机翼和航空发动机叶片[1]。这些复杂弯曲部件的质量直接受产品质量的影响[2]。抛光工艺被认为是各种精密工业中最终必不可少的加工工艺之一[3-5]。满足客户对产品需求的直观有效方法是改善产品中零件的表面质量。然而,这些零件的抛光过程主要是手工进行的,不仅费时,而且会使工人暴露在高噪音和金属粉尘环境中,很难长期保持稳定的抛光操作。在这种传统的手工抛光方法中,人工的方法不能用手精确地控制抛光力,因此难以稳定复杂曲面的加工精度,并且缺陷率高。例如,制造一个模具或模具,在抛光过程中花费的时间占总制造时间的(37~50)%。此外,长期手工打磨可能会导致“振动白手指”等肌肉骨骼疾病。此外,为了获得定量和定性处理,一些公司可能难以招聘和培训足够数量的高技能体力劳动者。

这里介绍了一种力反馈的自动抛磨的机器人抛磨技术和系统。通过设计一种带力传感器的柔性末端执行器,首先建立了基于力/位置的机器人抛磨系统来完成操作。然后无需复杂的教学过程即可生成抛磨工具的基本位置和姿态。最后,在此基础上,设计了一种复合非线性反馈控制器,该控制器能够快速的对力信号进行反馈,避免了不必要的振动和机械碰撞,以控制正常的接触力。结果表明,该自动机器人抛磨技术有一个完美的控制影响接触力,从而可以实现良好的和统一的表面质量的部分。

2 基于六维力传感器的力控制系统

2.1 力控制概述

建立了被动柔性机器人抛磨系统[7],如图1所示。系统平台主要由ur协作机器人及其运动控制器,抛磨工具,待抛磨的工具,控制计算机和人机交互单元组成。

图1 协作机器人力打磨实验示意图Fig.1 Schematic Diagram of Collaborative Machine Manual Grinding Experiment

该系统的工作流程如下:系统对工作模型进行处理和分析,根据获得抛磨路径的工艺要求规划路径要求和态度[8]。机器人以计划的姿态和速度移动。柔顺装置控制和检测抛磨工具末端的接触力,并检测柔顺装置在柔软变形中的位移量。如果顺应性变形的位移不超过阈值,则机器人执行位置控制,并且顺应性装置执行接触力控制并且完全独立地操作。

2.2 涉及研发内容

涉及的研发内容如下:构建机器人自动抛磨平台。机器人抛磨平台使用ur型协作机器人,机器人控制器,ATI的6D力/扭矩传感器。由于力传感器位于抛磨工具和机器人的端部凸缘之间,需要补偿测量的力和机器人与环境接触的力,力和重力也包括在内。力传感器在线检测磨削力,选择合适的力控制方法,控制机器人姿态,调整工件与磨具之间的接触,并主动控制磨削力到。并且它保证了相对恒定的研磨和抛磨压力,以便去除和加工。合理的分布和进给速率与复杂弯曲工件的表面曲率的恒定变化一致,以在自动抛磨过程中实现被动顺应性。

3 力信号的获取和处理

3.1 力信号的获取

机器人对与环境接触力的感知是实现力控制的基础[8-9]。腕力传感器是机器人感知外界力的重要传感器之一,它可以测量与之接触的外力大小,是实现力控制的主要测量设备,在机器人打磨、装配、双机协调等方面得到了广泛的应用。力传感器测量的力/力矩的信息一般不能直接应用,需要进行各种处理[10]。这是由于一方面机器人工作环境一般较为恶劣,现场存在各种噪声,会对力传感器的测量产生干扰,因此必须对所测力信号进行预处理,滤除噪声,以减小其对力传感器的影响。抛磨协作机器人的力控制通常要求垂直于待抛磨的工件表平面和待加工工件的力是恒定的,并且力传感器测量的力信号也在传感器坐标系中校准。传感器测量数据中的传输误差,并最终将力传递与目标坐标系相关联。

3.1.1 力传感器

可选用美国ATI公司研发的Gamma型六维力-力矩传感器。该传感器支持网络在线参数整定,用户可以非常方便的用个人PC机通过以太网登陆力传感器NetF/T网页对传感器的各项参数进行设定。同时该传感器具有工业常用的以太网接口和CAN总线接口,测量的数据可以通过上述任一一个接口输出,方便用户选择使用。目前该传感器已被ABB、库卡等多家国外机器人公司所采用,实践证明ATI传感器具有良好的品质,适合工业机器人的力控制。

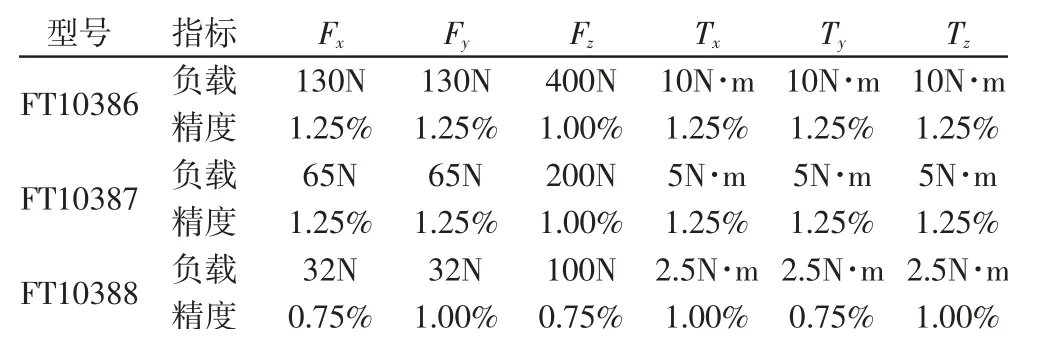

用户可以根据实际需要选择相应的量程范围,ATIGamma型六维力-力矩传感器有三种量程可供选择,相应代号为FT10386、FT10387、FT10388。其量程和精度分别,如表1所示。

表1 Gamma型力-力矩传感器主要参数Tab.1 Main Parameters of Force-Torque Sensor in Gamma Mode

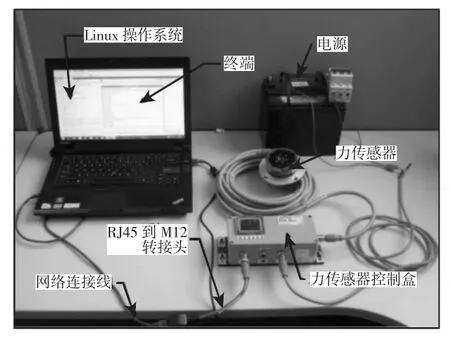

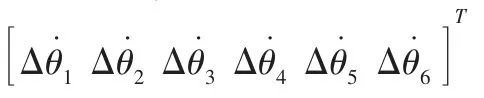

3.1.2 控制器通讯实验

为了调试方便,本实验首先建立了个人PC机和力传感器的通讯程序,由于在个人PC机下安装的操作系统和机器人控制器中安装的基本相同,而在个人PC机下调试更为方便,故首先搭建了力传感器和个人PC通讯的实验环境,实验系统,如图2所示。该实验系统主要包括了ATI六维力-力矩传感器、传感器控制盒、12V直流电源、RJ-45到M12转接头、连接网线、个人PC机以及PC机中的Linux操作系统。

图2 力传感器和个人PC通讯实验平台Fig.2 Force Sensor and PC Communication Experiment Platform

在上述实验平台下开发并调试力传感器和个人PC的通讯程序,将调试完的通讯程序在Linux操作系统下的运行,终端显示的数据接收。该系统用实际的机器人控制器代替了个人PC机,并为机器人控制器配备了5V直流电源、显示器、键盘等。由于个人PC和机器人控制器的操作系统基本相同,故可以对在个人PC机上调试好的程序做很小的改动,将其移植到机器人控制器上,如果想在力控制器中直接编程可以使用vim对程序进行编辑。

3.2 力信号的处理

力传感器通常位于抛磨工具和机器人的端部凸缘之间,并且测量的力信号不能直接用于控制机器人。因为测量的力信号包含力传感器的各种噪声和磨削工具的效果,所以需要对其进行过滤以补偿重力。另一方面,由于力传感器位于磨削工具和机器人的端部凸缘之间,所测量的力不是磨削工具的端部与环境之间的接触力,而是传感器坐标系中的力,需要转换到相应的坐标。

3.2.1 力信号滤波

由于传感器采集的力信息需要在噪声的影响下进行滤波,因此噪声集中在高频部分,信号集中在低频部分,因此可以使用低通滤波器进行滤波。使用巴特沃斯数字低通滤波器来过滤收集的力数据。

由于工业机器人的工作环境通常非常苛刻,并且存在各种噪声会干扰场力传感器的测量,所测量的力信号应该减小对力传感器的影响。需要对其进行处理以消除噪音。噪声信号主要分布在高频部分,集中在低频部分,因此可以通过低通滤波器进行滤波。

这里数字巴特沃斯低通滤波器用于过滤力传感器收集的信号,以消除高频噪声对力测量信号的影响。在设计数字滤波器时,首先设计Butterworth模拟低通滤波器设计方法,然后将其转换为数字低通滤波器。这将数字滤波器的品质因数转换为相应的“样本”设计。模拟滤波器的性能,根据此性能要求设计模拟滤波器,然后将此“采样”模拟低通滤波器数字化为所需的数字滤波器,以执行双线性变换。数字字波特沃斯低通滤波器设计过程如下:

式中:fs—力矩传感器的采样频率;fc—力矩传感器的截止频率;fst—力矩传感器的阻带截止频率;δc—通带容限;δst—阻带容限。

3.2.2 力传感器坐标系标定

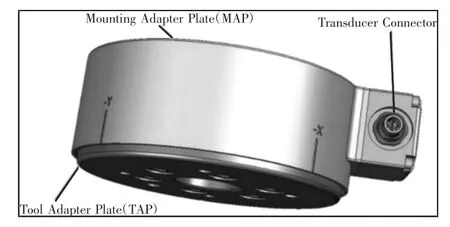

ATI六维力-力矩传感器固有的坐标系,如图3所示。规定的XY方向已经刻在力传感器的侧面,原点为测量面与传感器轴心的交点,Z方向沿着轴心向外。为减少力传感器测量值在坐标系间的传递误差,故要对力传感器坐标系进行标定。

图3 ATI力传感器坐标系Fig.3 Force Sensor and PC Communication Experiment Platform

在机器人实际打磨过程中,力传感器测量的力FS不仅包括对打磨工具施加的外力FE,还包括打磨工具自身重力FG和惯性力Fl。即:

力传感器是通过机械接口安装在机器人六轴末端法兰盘上,虽然安装时按照力传感器外壳上标好的坐标系进行安装,但是为了尽可能减小螺丝等机械安装的误差,我们在对力传感器信息进行转换计算前应该先对力传感器的坐标系进行标定,在工具惯性力忽略的情况下进行下列计算。力传感器采集到的力由轴孔装配件对工具末端施加的外力和工具头重力组成。安装力传感器可以容易地确认力传感器坐标系的Z轴与机器人的6轴同心,力传感器坐标系的原点是沿Z轴的机器人6轴坐标系。当机器人位姿固定时,为已知数,为力传感器的测量值,从而求出。归一化后取均值进行优化,从而完成对的标定。

3.2.3 力传感器滤波实验

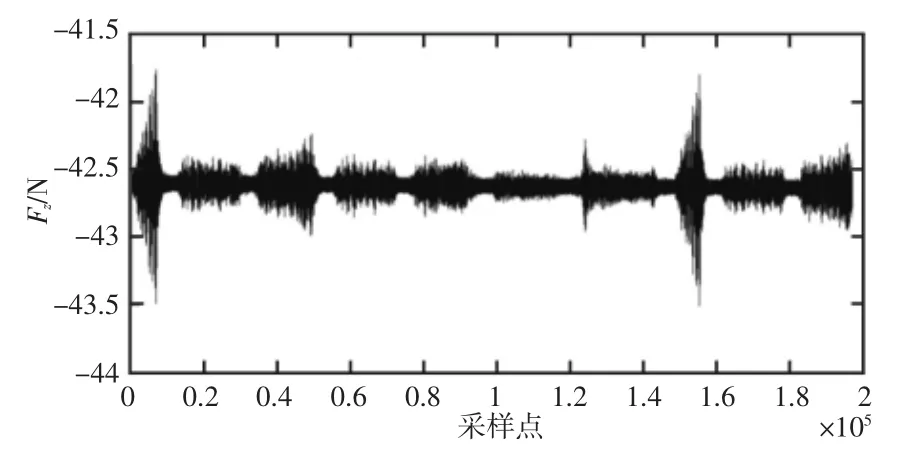

在实际测量中,力传感器受到各种因素的干扰,测量数据波动,力控制的精度受到影响,因此在获得力传感器测量的数据后,需要进行滤波处理。场景中收集的Z方向力信号,如图4所示。

图4 力传感器采集的原始数据FzFig.4 The Force Sensor Collected Original Data Fz

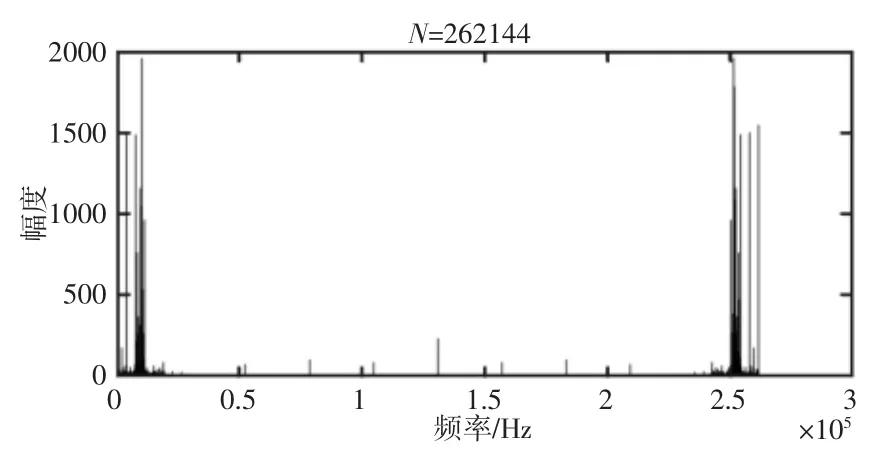

可以看出力传感器波动较为严重,最大波动范围超过了1.5N,对机器人的力控制会产生干扰,故要对其进行滤波。对上述测量的数据进行N点快速离散傅里叶变换,如图5所示。

图5 FFT幅频图Fig.5 FFT Amplitude Frequency Figure

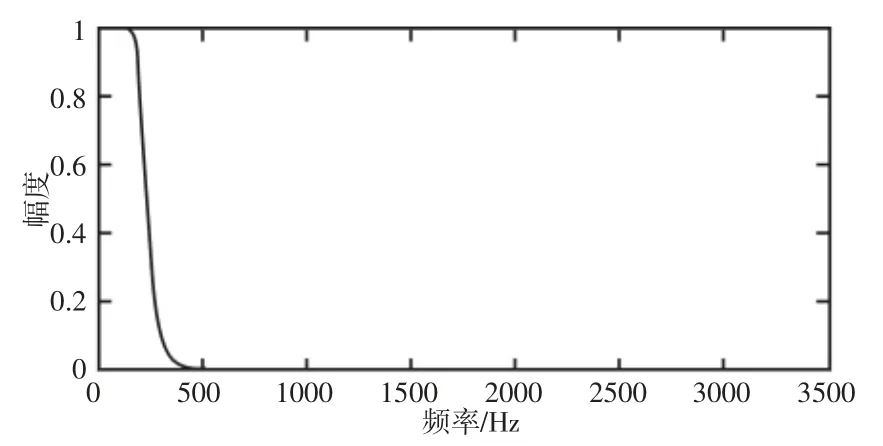

从图可以看出力传感器采集的信号存在高频干扰,故可用所设计的7阶巴特沃斯低通滤波器对其进行滤波。该巴特沃斯低通滤波器的幅频特性图,如图6所示。

图6 巴特沃斯低通滤波器幅频特性图Fig.6 Butterworth Low Pass Filter Amplitude-Frequency Characteristic Diagram

从图可知,所设计的巴特沃斯低通滤波器对力传感器测量数据的波动进行了抑制。

4 力控制算法

4.1 力的传递

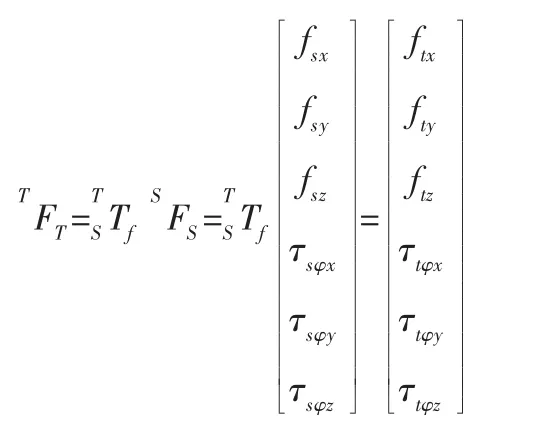

因为机器人力控制通常要求在目标坐标系中控制机器人工具末端的力,所以测得的力位于力传感器坐标系中,因此力传感器坐标系中的力是第一个是工具坐标系的工具坐标。它通过系统的力量转换为机器人的参考坐标。系统坐标系和目标坐标系。在实际应用中,我们所关心的是打磨工具末端的力和力矩的信息,即图7-30中的{T}坐标系下的力和力矩信息。这就需要把{S}坐标系下的力和力矩信息转化为{T}坐标系下的力和力矩信息。

力传感器在{S}坐标系下的力和力矩记为SF,SF是一个6×1的矢量,打磨工具末端{T}坐标系下的力和力矩记为TF。

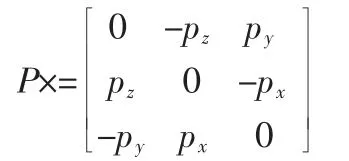

式中:TSTf—从坐标系{S}到坐标系{T}的一个力-力矩变换,式中的叉乘可以看做是矩阵算子:

根据式算出力传感器测量值在工具坐标系下的表示:

4.2 比例控制

到此,我们计算出了基坐标系下的力差值,然而我们最终控制的是速度,需要一个线性的变换将力控制转化为速度控制,设0V为机器人工具端在基座标系下的速度,力和速度之间的关系如下:

其中设比例控制的矩阵为:

则比例控制的输出量为末端在工具坐标系下的笛卡尔速度,最后,根据雅可比矩阵将基坐标系下的速度转化为关节速度:

到此,我们便求出了力控制所需的各关节速度。需要注意的是比例K的值需要反复实验得来。

4.3 控制量转化

控制量转化(从笛卡尔空间到关节空间),工具坐标系下雅可比矩阵:

关节空间的控制量

每个电机驱动器的速度环给定为:

其中,Δθ˙表示为:

到此,通过各关节的转动速度即可求出工具末端的速度。然而实际应用中我们更加需要知道在规定的工具末端速度下各关节需要的速度,目前可以根据雅可比的逆矩阵求出各关节的速度。这个论点的前提是机器人不能是奇异状态,雅可比在奇异状态下变为非满秩矩阵,没有逆矩阵,奇异状态接近奇异状态。速度往往是无限的。

4.4 复合非线性反馈控制器

为了提高先进控制器的性能,提出了一种新的复合非线性反馈(CNF)控制器。众所周知,抛磨工艺具有复杂的性质,因为它涉及摩擦,犁耕和切割同时进行。为了对系统的不确定性、建模误差等干扰实现良好的力跟踪,该控制器将线性反馈控制信号替换为非线性反馈,采用复合非线性反馈方法开发的非线性反馈如下:

ψ在哪一个非容积非线性函数,取决于输出和它被用来改变系统的阻尼比。然而,ψ并非唯一的选择;函数ψ应该从零变化到一定负值(β),从较大的值为零误差变化来改变系统的阻尼比。ξ=(f-f0)/(fdes=f0),其中f0为力的初值。采用CNF控制器的主要优点是在超调量小的情况下实现了快速响应。快速响应提高了生产速度,缩短了生产时间。此外,小超调防止工件损坏。这种性能是通过调整反馈信号,使闭环极点以非线性的方式改变来实现的。

5 系统实验

5.1 响应实验

CNF控制器改善了接触和抛磨情况下力跟踪系统的瞬态响应和稳态响应,如图7所示。

图7 力跟踪系统的瞬态响应和稳态响应Fig.7 Transient and Steady Response of Force Tracking System

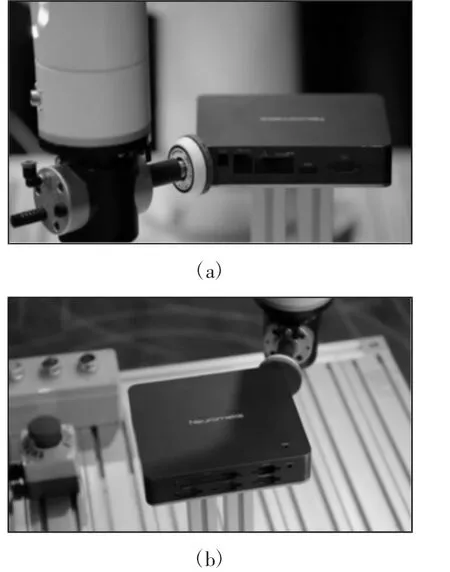

5.2 抛磨实验

在自动抛磨过程中,实时监控抛磨力,选择合适的力控制方法,机器人姿态控制,工件与抛磨工具之间接触的微调。实现了主动顺应性,这改善了在手工抛磨和抛磨期间抛磨过程中抛磨力的精确控制。对提出的力控算法进行了抛磨实验,如图8所示。

图8 机器人抛磨力实验效果图Fig.8 Robot Throwing and Grinding Force Experiment Effect Diagram

基于主动柔顺控制的机器人快速响应表面曲率的变化,适当地划分处理区域以适应复杂曲面的曲率的恒定变化,为每个部分选择适当的行间距和步长,并且被动地自动抛磨过程以实现轨迹。灵活的ur协作机器人在自动抛磨过程中提供主动和被动顺应性,更均匀的材料去除。基于力反馈的抛磨机器人具有更高的抛磨精度和效率。

6 结论

各种精密工业认识到自动化抛磨技术的重要性,使用机器人自动抛磨系统控制的机器人自动抛磨加工质量远优于传统工人的手工抛磨效果。在机械抛磨中,力的控制是提高表面粗糙度的关键问题。提出了一种用于机器人抛磨任务的力控末端执行器的新设计。与传统的大型微型机器人系统设计不同,在抛磨的实际工程应用中,六维力/扭矩传感器用于检测自动抛磨过程的力,检测到的力信号转换成计算机可识别数据。如果检测到的实际输入大于设定输入,则计算机使用适当的力控制策略来控制机器人的姿态,并且抛磨工具和抛磨物体的接触位置增加。在抛磨期间实现主动顺应性。灵活地适应叶片表面的恒定曲率,以在抛磨过程中实现被动顺应性。主动顺应性和被动顺应性的结合不仅导致均匀的材料去除,而且与传统的手工抛磨方法相比还提供自动机器人抛磨的优点,这也提高了加工效率。通过机器人抛磨单元对该设计方案进行了实验验证,包括接触过程中的力跟踪和实际抛磨,不同水平的期望接触/抛磨力和进给量。此外,还检查了跟踪低力和高力的能力。从以上结论可以看出,基于一致性控制的复杂弯曲机器人自动抛磨技术研究的重要性和必要性。为了获得更好的处理精度,必须提高输入的控制精度并且由于缺陷控制因素而优化输入的波动。