独立球团企业烟气超低排放技术研究与应用

□ 刘建华 李晋军 武燕军

太钢袁家村铁矿是太原钢铁(集团)有限公司的主要原料基地,袁家村铁矿240万吨球团生产线包括:原燃料接受、煤粉制备、高压辊磨(辊压)、配料、强力混合、造球、生球筛分、布料—干燥—预热、焙烧、冷却、散料灰尘湿磨及成品输出等工序。回转窑链篦机烟气治理配套主抽300m2电除尘器+鼓干100m2电除尘器+石灰-石膏法湿法脱硫系统,脱硫后烟气温度约50℃,污染物排放现状达到球团烟气特别排放限值标准。按照国家关于加快钢铁行业超低排放改造的要求,太钢决定对袁家村铁矿球团烟气实施超低排放改造,以提升自身竞争力,实现矿山可持续发展。

一、回转窑链篦机工况及烟气净化现状

1.回转窑链篦机热工工况

造球系统产出的生球在链箅机上被干燥与预热。干燥分为鼓风干燥段和抽风干燥段。预热分为预热I段和预热II段。

(1)鼓风干燥热气流来自环冷机第三冷却段废气,鼓风干燥风温度控制在180℃~250℃。热风通过生球湿料层后带有水分的热废气由鼓干段电除尘器除尘净化。

(2)抽风干燥段采用来自预热II段近400℃回收热废气对料层进行干燥,使生球脱水、干燥、升温,并可以承受预热I段700℃以上的温度。抽干段废气为回转窑链篦机的主要产污废气,经电除尘净化后进入湿法脱硫塔脱硫。

(3)预热I段主要热源为来自环冷机二冷段热废气,还有来自预热II段的约1 100℃热气流作为补充,这股热气流通过预热I段与预热II段烟罩间隔墙下部空隙导入,与抽干段烟气混合后经电除尘净化后进入湿法脱硫塔脱硫。

(4)预热II段,使预热球被氧化后部分固结硬化,使其具有了一定强度,能经受由链箅机进入回转窑时的落下冲击,在回转窑迴转运动过程中不致破碎。其热源主要来自窑尾约1 100℃的热气流,该热气流作为抽干段的热风循环。

2.烟气净化现状

(1)主抽风系统

设置1台主抽风机,抽风干燥段热废气与预热I段热废气一起汇集到风箱两侧总管,从抽风干燥段、预热I段风箱抽出的热废气进入300m2电除尘及湿法脱硫净化;主抽风机设计风量为105×104m3/h;主抽电除尘器为300m2双室四电场;湿法脱硫采用石灰-石膏法,2层喷淋塔设置。

(2)鼓干风系统

设置1台鼓干风机,设计风量为35×104m3/h,电除尘为100m2双室两电场,烟气经电除尘净化后与主抽电除尘出口烟气汇合进入脱硫塔净化。

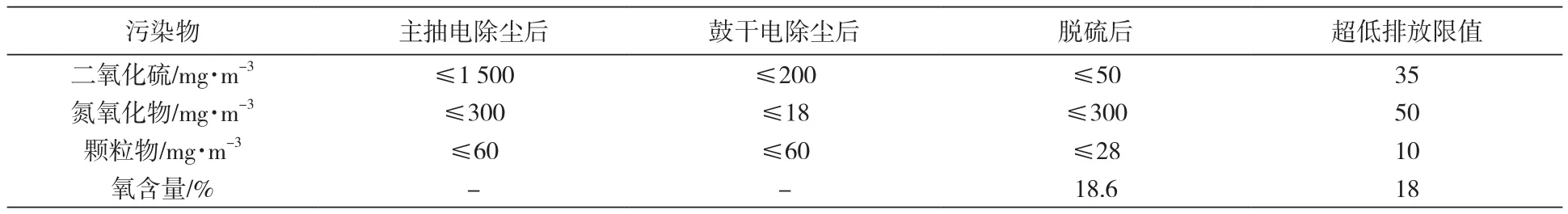

(3)球团烟气排放现状

本着经济合理的设计理念,掌握球团烟气中污染物的排放现状是关键,经多次对系统烟气进行监测,污染物排放现状见表1。

表1 污染物排放现状

三、超低排放研究与应用措施

1.超低排放技术研究论证

项目研究课题提出后,笔者重点对国内脱硝技术开展了充分的专业技术交流、考察。

(1)脱硝技术研究

——氧化法脱硝:存在监测漏洞、副产物综合利用难度大,有些地方政府已明确禁止使用该技术。

——中高温(300℃~450℃)SCR脱硝:技术成熟可靠,催化剂采购成本低、可耐受高硫高尘,在国内火电行业超低排放领域被广泛采用。关键问题是脱硝烟气加热系统和脱硝后烟气换热系统。

——中低温(260℃~300℃)及低温(180℃~260℃)SCR脱硝:催化剂抗硫酸氢氨特性差,对烟气硫含量要求高,由于其生产制造时煅烧温度低,烟气含尘量直接影响其使用寿命。该技术适合在除尘脱硫后布置,对于干法或半干法脱硫的烟气是比较合理的选择,但催化剂的造价及运行成本高。

——低于180℃的催化剂效率脱硝效率低,技术尚处于研发试验期,不建议作为目前超低排放的选择。

——活性炭脱硝:对于可以就地消纳副产物硫酸的企业可选择活性炭脱硝。关键技术是采用两段式设计(脱硫后再喷氨脱硝,以提升脱硝效率,在装置后可增加高效袋式除尘器)。

——等离子脱硝运行不够稳定,烟气中含尘量影响其使用周期,易堵塞。

综合上述结论,太钢袁家村铁矿球团烟气脱硝原则上采用SCR脱硝工艺,选择目前在火电行业超低排放领域广泛应用的中高温SCR技术,基于现有石灰-石膏法脱硫出口烟气温度只有50℃,将脱硝装置布置于电除尘后、湿法脱硫前(烟气温度160℃)。

(2)烟气补热系统研究

由于中高温SCR有效反应温度不能低于320℃,而现有电除尘出口烟气温度只有160℃,所以必须采取烟气加热以满足催化剂的要求。在燃气资源充足的地区或在钢铁联合企业中,采用燃气炉作为脱硝烟气的补热方式较为普遍合理,但是在燃气资源匮乏或燃气供应不够稳定的地区,对于独立球团企业来说如何选择最优的烟气加热方式直接关系到脱硝系统能否稳定运行及成本负担大小。

——补热方式研究。太钢袁家村铁矿球团厂位于山西省吕梁市岚县境内,属于独立球团企业,当地煤炭资源丰富,与外购天然气相比,采用煤炭作为脱硝烟气的补热燃料在成本上占有绝对优势,但是必须整体考虑燃煤炉自身烟气的超低排放问题。经过核算及与项目合作方首钢国际论证,确定将燃煤沸腾炉热烟气直接混入球团电除尘出口烟气热效率最高,而燃煤炉排放的高浓度颗粒物经过脱硝反应器后超出了脱硫塔入口烟气颗粒物的设计要求,必须对燃煤沸腾炉烟气颗粒物实施初步净化。

——补热装置烟气净化。经多方咨询考察,选择原中日联的耐高温(800℃)旋风除尘专利技术,保证了燃煤烟气与球团烟气混合后的颗粒物能够满足脱硫的入口设计要求。

2.超低排放技术路线确定

对照国家钢铁行业球团回转窑超低排放要求,结合袁家村铁矿球团烟气污染物的排放现状,目前仅需对主抽烟气进行脱硝治理,同时实施主抽、鼓干总烟气中颗粒物、二氧化硫深度净化。烟气补热系统采用燃煤沸腾炉加热,同时配置豪顿华GGH烟气换热装置,脱硝后烟气(156℃)再经过热交换回收余热以降低烟气温度后进入湿法脱硫系统,回收的热源用于职工采暖。

考虑到将来球团链篦机回转窑运行日久后系统的串风问题,脱硝设施设计整体考虑鼓干烟气的风量。

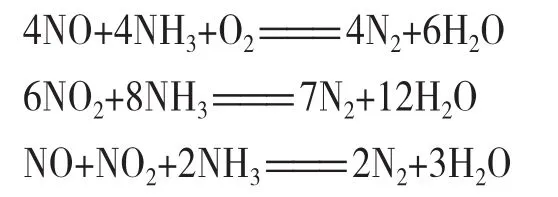

(1)烟气脱硝技术

脱硝工艺采用中高温SCR脱硝技术,烟气温度在320℃时,采用19%氨水加热蒸发作为氨源。氨水蒸发后与稀释风混合,然后进入脱硝反应器,在催化剂的作用下氨气与氮氧化物(NOX)发生氧化还原反应,将NOX还原成N2和H2O:

SCR脱硝系统设置在石灰-石膏湿法脱硫装置之前,主要由以下分系统组成:氨区系统、氨喷射系统、脱硝反应系统、烟道系统、烟气换热系统和烟气加热系统。

——氨区系统。氨区系统主要功能是为脱硝反应提供氨源。脱硝还原剂采用19%氨水作为氨源,以高温烟气作为热源将氨水全部蒸发以制备整个脱硝工艺所需氨气。

——氨喷射系统。氨喷射系统是从氨区向脱硝反应区喷氨的系统,主要由氨稀释部分、氨喷射部分等组成。

——SCR反应系统。SCR反应系统是催化剂的载体及脱硝反应的场所,主要由脱硝反应器及催化剂组成,催化剂采用蜂窝式催化剂,采用2+1层设置,预留1层。

——吹灰系统。采用声波吹灰器,吹灰器布置在初装的催化剂层,预留层留有压缩空气接口。

(2)烟气补热系统

新建沸腾炉煤粉消耗量为2.0 t/h,初始烟气烟尘浓度控制在3g/m3以下,产生的800℃高温烟气经过中日联900℃高温旋风除尘器净化后与原烟气直接混合提温。起炉阶段烟气从150℃加热至320℃,时间按照7h设计。脱硝系统稳定运行时烟气从295℃加热到320℃,通过GGH原、净烟气换热系统,保证脱硝系统烟气温度很快达到反应需要的温度。

沸腾炉燃烧产生的炉渣与旋风除尘器脱除下的烟尘通过水冷器降温后通过气力输送至灰仓。

(3)烟气换热系统

GGH换热系统由豪顿华GGH本体设备、冲洗装置、吹灰器等组成。进出脱硝系统的原、净烟气通过GGH换热,使脱硝系统需要的热量绝大部分在脱硝系统内部循环使用,从而降低了烟气再加热需要的能量,减少了加热炉的负荷,大大降低了脱硝系统的运行费用。

由于原烟气和净烟气中都含有一定的粉尘,在运行过程中,飞灰会慢慢堆积在GGH内部,为解决这个问题,配置了吹灰器,吹灰方式为压缩空气吹灰。

(4)烟气脱硫技术

脱硫工艺利用原石灰-石膏湿法脱硫,该设计仅增加第三层喷淋装置,以保证二氧化硫超低排放要求,脱硫剂采用太钢本公司自有的生石灰粉,主要成份为氧化钙≥80%、杂质<5%、粒度<1mm、活性度>300。

(5)烟气颗粒物深度净化技术

在脱硫塔上部增设湿式电除尘器,湿式电除尘入口烟尘含量按照55mg/m3设计(含石膏)。因此,为达到烟尘排放浓度低于8mg/m3的要求(按照实际含氧量的折算值,实际排放值为5mg/m3),湿式电除尘效率必须达到84%以上。经效率计算和脱除稳定性考虑,湿式电除尘器选定三电源供电系统。该项目采用河北宣化昌通湿式电除尘器,实现颗粒物超低排放。

——超低排放技术路线:球团主抽烟气—GGH (新增) —SCR脱硝系统(新增) —GGH (新增) —余热利用—增压风机(新增)+鼓干排烟气—湿法脱硫系统(现有) —湿电系统(新增) —超低排放。

——工艺描述:球团主抽电除尘烟气(150℃~165℃)进入新建的SCR脱硝装置经GGH换热器与脱硝后的净烟气换热升温至295℃,进入脱硝反应器入口垂直烟道,与沸腾炉送来的高温烟气充分混合升温至320℃以上,升温后的烟气继而与稀释风机送入的氨气混合,氨与烟气中的氮氧化合物在催化剂表面发生氮氧化物的还原反应,反应后的净烟气由脱硝出口烟道送至GGH换热器,与原烟气换热降温至约156℃,再经过后置换热器回收烟气部分余热用于职工采暖,换热后烟气经增压风机进入现有湿法脱硫系统进行脱硫,最后经过湿式电除尘器深度除尘后实现超低排放。

四、实际运行效果

该项目由山西太钢工程技术有限公司和首钢国际联合实施,2019年5月通过山西省吕梁市生态环保局环境影响评价批复,2019年6月开始施工,2019年12月底投入调试,2020年1月15日起正式运行,脱硝系统运行稳定,在线数据通过吕梁市生态环保局验收,污染物排放数据满足国家超低排放要求(见表2)。

表2 超低排放系统污染物排放情况

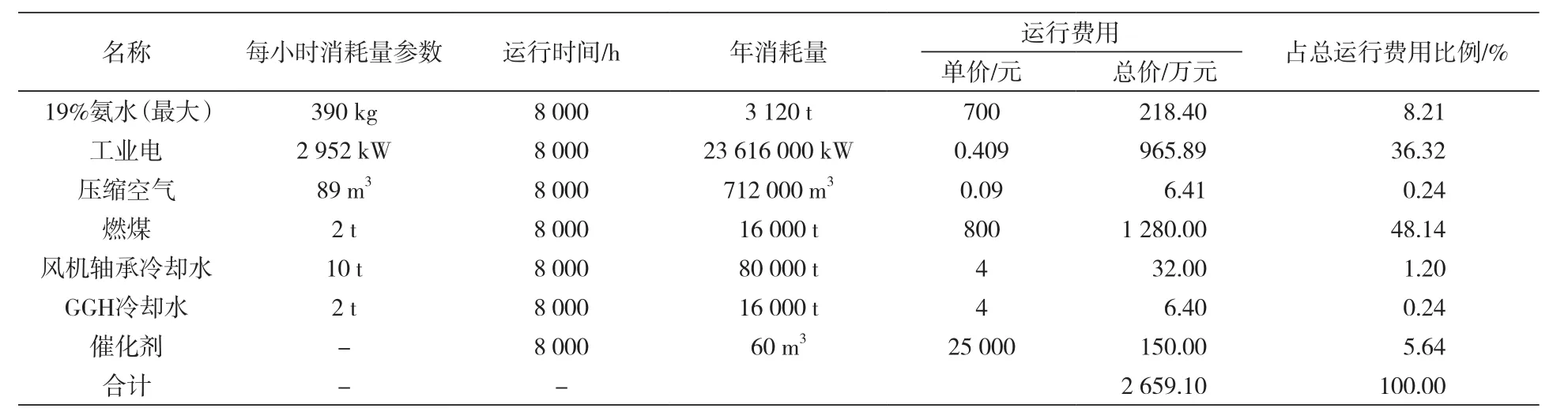

五、成本对比

按实际运行成本数据折合为年运行成本,由表3成本构成可见,脱硝系统成本项构成占比最大的是烟气补热燃料。

表3 球团烟气脱硝系统年运行成本

按照球团240万吨的产能核算,该项目采用煤粉为补热燃料,运行成本为11.08元/t球团(若采用天然气,运行成本为15.91元/t球团),比采用天然气节约4.8元/t球团。

六、结束语

第一,独立球团企业超低排放改造过程中,对于采用石灰-石膏法等湿法脱硫工艺的企业,由于湿法脱硫效率高,运行稳定,通过原料源头控制及系统改造,能够满足超低排放要求,从节约投资角度,建议保留原湿法脱硫;脱硝采用技术成熟、在火电行业稳定运行、脱硝效率高的中高温催化剂,前置于湿法脱硫系统,可大量节约烟气加热的能耗及运行成本。

第二,对于燃气资源匮乏或燃气供应不够稳定的地区,SCR脱硝补热系统在保证全烟气超低排放的前提下,可选择成本最优的烟气加热方式。

第三,系统检修及故障停机时,由于系统升温过程达不到SCR反应温度,每次检修及停机时有7~9h氮氧化物超标。但综合评估,符合生态环境部《关于推进实施钢铁行业超低排放的意见》“烧结机机头、球团焙烧烟气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于10mg/m3、35mg/m3、50mg/m3;其他主要污染源颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上分别不高于10mg/m3、50mg/m3、200mg/m3。达到超低排放的钢铁企业每月至少95%以上时段小时均值排放浓度满足上述要求”。