钢铁企业节能诊断及案例分析

□ 张金元 程 欣 宋腾飞

我国《节约能源法》提出“节约资源是中国的基本国策”,并提出“国家实施节约与开发并举、把节约放在首位的能源发展战略”。钢铁工业是典型的能源、资源密集型产业。随着钢铁工业装备水平的不断提高和技术的不断进步,吨钢综合能耗水平显著降低。但由于近年来我国粗钢产量快速增长,钢铁工业能源消费总量还在不断上升,钢铁工业在工业节能减排中仍占有举足轻重的地位,是中国工业节能的重点。同时,钢铁企业能源需求量大,能源成本占生产成本比例较高,降低能源消耗、提高能源使用效率也是企业降低成本、提高竞争优势的重要途径。

为推动钢铁工业绿色发展,提高钢铁企业能源管理的意识和水平,促进钢铁企业降本增效的持续改进,本文以中部地区某长流程钢铁企业为典型案例,对钢铁企业能源消耗情况进行系统分析,对各生产工序进行节能诊断,进而提出有针对性的节能降耗建议。

一、企业装备及生产情况

企业为长流程钢铁企业,拥有原料、烧结、炼铁、炼钢、轧钢等生产工序。现拥有2台100m2烧结机、2座450m3高炉、2座40t转炉、2台方坯连铸机、1套高速线材生产线及公辅配套设施。主要设备建成于2003年前后,主要产品为建筑用线材。2018年企业生产烧结矿141.6万吨,铁水105.9万吨,钢坯119.4万吨,线材114.5万吨。

二、能源消耗情况

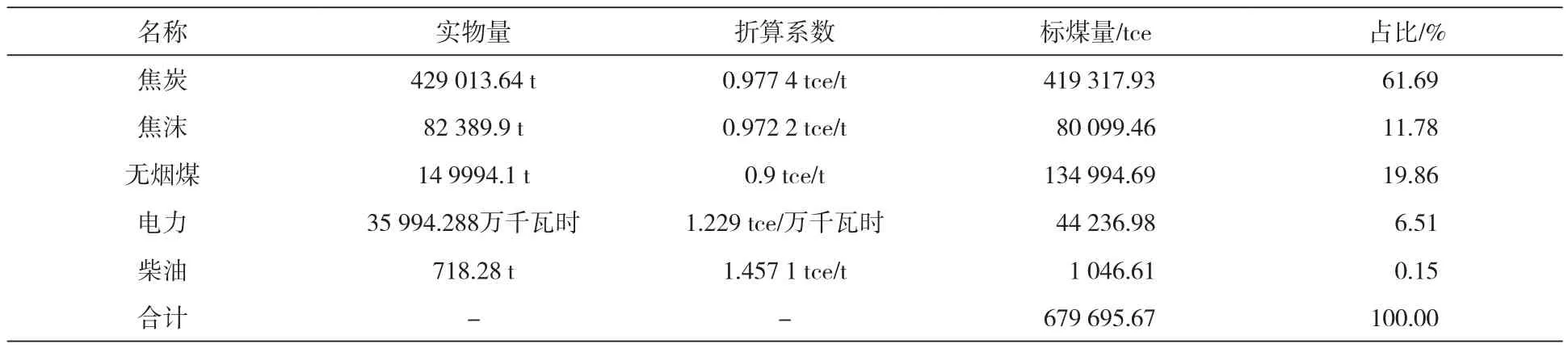

企业生产用能主要包括电、煤粉、焦炭、焦沫、柴油等。2018年消耗焦炭429 013.64 t,焦沫82 389.9 t,煤149 994.1 t,电力35 994.288万千瓦时,柴油718.28 t。

2018年企业综合能源消费量为679 715.87 tce(当量值),其中:焦炭(含焦沫)499 417.39 tce,占73.48%;无烟煤134 994.69 tce,占19.86%;电力44 236.98 tce,占6.51%;柴油1 046.61 tce,占0.15%。详见表1。

表1 2018年企业能源消费结构

三、能源消耗分析

1.吨钢综合能耗水平

2018年,企业吨钢综合能耗569.37kgce,较重点统计企业平均水平555.24kgce高出14.13kgce,能源利用总体处于行业中等偏下水平,企业具有较大的节能降耗潜力。

2.烧结工序

2018年,钢铁企业烧结工序能耗为51.56kgce/t烧结矿,较2018年重点统计企业平均水平48.6kgce/t烧结矿,高出2.96kgce/t烧结矿。可见2018年企业烧结工序能耗偏高。详情见表2。

表2 2018年企业烧结工序能耗

经诊断,企业烧结工序能耗偏高的主要原因有:

一是烧结生产工艺为平烧,较带式烧结工艺在能耗、产品质量及余热回收利用方面相对较差。

二是烧结水分偏大。从现场实际状况看,应在9%以上,高于一般7%~8%的控制水平。烧结混合料水分过高会增加能耗、加重烧结过湿、腐蚀通风除尘系统等。目前,企业烧结水分高出实际需要较多,还有较大的降水分空间。

三是烧结混合料温度偏低。烧结混合料温度是减缓或消除烧结过湿的一个重要参数,一般要求混合料温度要高于60℃的露点温度,冬天料温也要力争达到45℃以上,这样可以减轻季节变化对烧结的影响。11月份烧结料温只有30℃,冬季料温会更低,导致烧结矿产量降低、固体燃耗和电耗上升。

四是烧结篦条糊塞严重,影响烧结料透气性,降低垂直烧结速度,影响烧结产量,增加能耗。

五是烧结机布料不够规范,沿烧结宽度和长度方向料面不够均匀平整。料面架设狼牙刺松料设施,对烧结过程的均匀性有影响。

六是烧结工序大烟道及冷却台车区域烟气余热未回收。

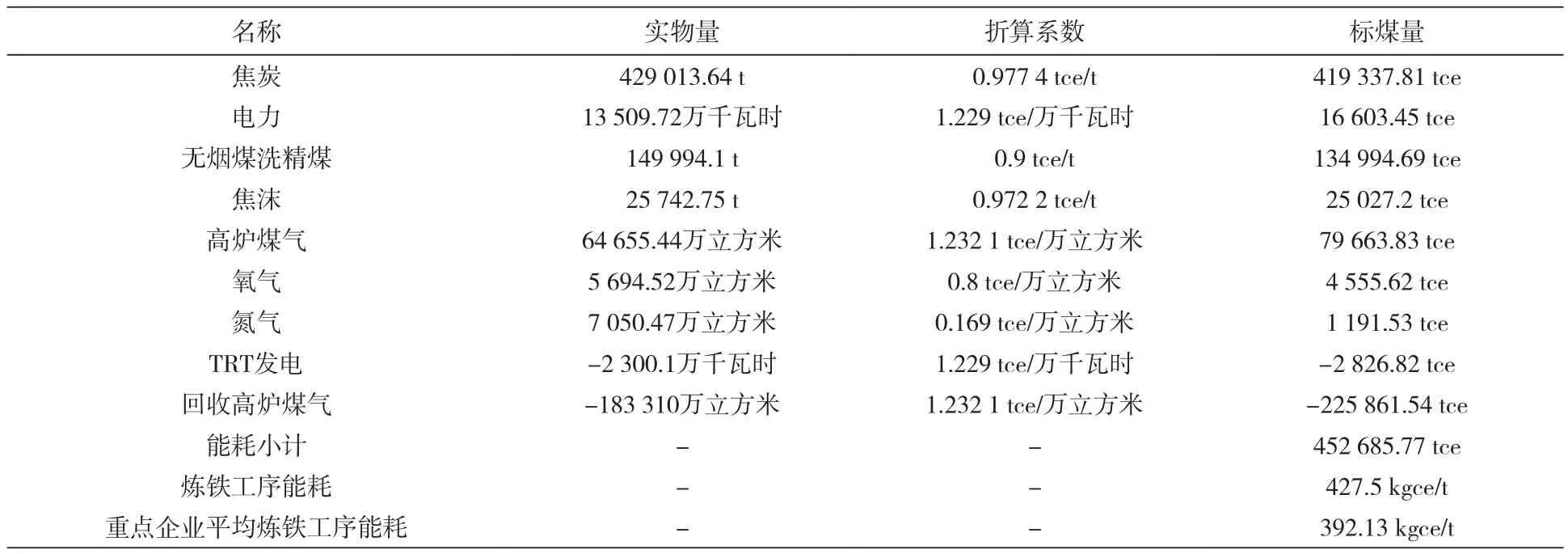

3.炼铁工序

2018年炼铁工序能耗为427.5kgce/t铁,高于2018年重点企业平均水平(392.13kgce/t铁),详见表3。

表3 2018年企业炼铁工序能耗

经诊断,企业炼铁工序能耗偏高的主要原因有:

一是环保限产对高炉操作影响较大。目前,企业所在地区停产、限产基本常态化,造成高炉频繁进行启、停操作,对高炉连续化生产造成不利影响,使得单位产品能源、资源消耗增加。

二是高炉原料不稳定,炉料结构波动大。2018年高炉铁矿综合入炉品位为56.4%左右,较重点企业平均水平57.42%低1个百分点左右。受企业无球团工序制约,炉料结构中烧结矿、块矿、球团矿比例为7∶2∶1或8∶1∶1。炉料结构波动大,对高炉操作影响较大,也导致高炉利用系数偏低,工序能耗增加。

三是高炉利用系数偏低。2018年该系数为3.63 t/(m3·d),现场诊断时为3.57 t/(m3·d),国内部分同类高炉利用系数可达5 t/(m3·d)左右。造成高炉利用系数低的原因主要有原燃料条件差、操作不稳定、炉前出铁不均匀等。

四是送风操作不规范,热风温度波动大。

五是受管道压力波动影响,高炉富氧流量波动较大。

六是炉顶温度偏高。高炉炉顶温度大于200℃的情况较多,主要原因有:高炉布料不合理,气流分布不均匀,导致局部气流过于发展;炉况不稳定。

七是炉顶气流分布不均匀,煤气利用率低。

4.转炉炼钢工序

2018年转炉炼钢工序能耗为-14.51 kgce/t钢,优于2018年重点企业平均水平(-13.39 kgce/t钢),详见表4。

表4 2018年企业转炉炼钢工序能耗

经诊断,企业转炉炼钢工序用能存在问题有:

一是企业有2座混铁炉,分别为300t和600t,一用一备。但在实际使用过程中存在同时启用的情况,增加了能耗。

二是转炉煤气回收量低。转炉煤气回收量76.9m3/t钢,低于国内同类设备平均水平(~110m3/t钢)。据现场报表反映,1号转炉煤气回收时间仅为2~4min,回收时间较 短,转炉吹炼时间为9~10min。煤气回收时间至少应在7min以上,转炉煤气回收系统不稳定。

5.轧钢工序

2018年轧钢工序能耗为77.5kgce/t材,高于2018年重点企业平均水平(50.25kgce/t材),详见表5。

表5 2018年企业轧钢工序能耗

经诊断,企业轧钢工序能耗偏高的主要原因有:

一是轧钢机组产量偏低。主要原因是设备装备水平较低、工艺故障偏多、加热炉能力偏低。

二是机组成材率为98.14%,低于国内平均值。主要原因是切损大;此外,现场诊断时了解到氧化率在1%以上,加热氧化烧损高。

三是轧钢加热炉为推钢式加热炉。其煤气消耗大,2019年经喷涂黑体材料进行节能改造后,目前仍高于国内同类设备平均水平(165m3/t)。

四是连铸钢坯通过汽车转运至加热炉,热送温度在450℃左右,热送温度偏低。

四、节能降耗建议

现场调研了解到,企业正在实施产能置换项目。建议尽快推进产能置换项目,提升企业装备水平。同时,配套建设能源管理中心,做好相关数据的采集、处理和分析工作,做好各项控制和调度、平衡预测等能源管理工作,切实有效提升企业能源管理技术水平,推进企业绿色可持续发展。

在新项目建成投产前,从技改可实现性、系统优化、运行管理提升等方面提出如下节能降耗建议:

——烧结工序:建立水分检测管理制度,提高员工的操作水平,逐步降低烧结混合料水分;运用返矿预热、蒸汽预热、生石灰预热等措施和技术,提高烧结料温,同时在预热部位及保温方式上做些考虑,提高预热效果;对烧结料中含碱金属多的料种适当控制,同时加强管理,对篦条清理、更换制度化,尽量避免烧结篦条糊塞;完善布料设施和设备,严格落实布料管理操作制度,规范烧结布料;对烧结工序大烟道及冷却台车区域高温烟气余热进行回收,满足烧结一混和二混的加热需求,降低固体燃料的消耗。

——炼铁工序:对焦炭热态指标进行分析,提高烧结矿转鼓强度和增加粒度组成测定次数(保证每班1次),为高炉强化冶炼提供依据;规范高炉操作,稳定富氧和热风温度,保证高炉内部软熔带稳定,促进炉况顺行;稳定下料速度,稳定富氧量,利用上下部调节做好高炉煤气的三次分布;稳定炉前打泥量,严禁潮铁口出铁,保证炉前及时稳定出净渣铁。

——炼钢工序:加强转炉煤气回收,煤气回收时间至少控制在7min以上;合理使用2座混铁炉,建议使用高热值转炉煤气给混铁炉铁水补热;加强转炉蒸汽回收,进一步提高节能潜力。

——轧钢工序:适当升级装备,提高轧制速度和轧机作业率,提高机组产量;规范加热炉操作,减少钢坯氧化,减少中间轧废,提高成材率;将推钢式加热炉改为步进式加热炉,降低煤气消耗;加装保温热送辊道,或购买钢坯热送保温车,提高热装比例和热送效果。