基于高频电磁阀压力控制的列车制动电液系统仿真

李文静,龚国芳,刘建,张亚坤,杨华勇

(1.浙江大学机械工程学院,浙江杭州,310027;2.名古屋大学工学研究科,日本名古屋,4648603)

制动系统对列车的运行安全具有至关重要的作用。制动方式主要包括空气制动、电空制动、再生/电阻制动、磁轨涡流制动、风阻制动和液压制动等[1-2]。空气制动采用空气分配阀、踏面制动器/闸瓦模式或制动缸、轮盘/轴盘的盘形制动与闸片模式,牵引机车与车辆之间存在制动延时[3]等问题。朱长松[4]改造编组列车双管供风,解决列车后连车辆制动延时问题。但在制动过程中,列车的动能通过制动器/制动缸与闸瓦/闸片摩擦全部转换成热量消耗,难以回收能量。再生/电阻制动的电制动模式采用电阻、电容等电器元件,制动时产生电能,反馈至电网[5]。电制动系统虽有优点,但电器元件在大电流异常工况下容易烧毁以致失效[6]。近年来,国内外学者开发了具有能量回收功能的液压制动系统,可有效地将列车部分惯性动能转化为液压能,储存到蓄能器中,如宫崎聪夫等[7]介绍了日本Linimo 磁悬浮列车用液压制动器;曹国利等[8]提出了利用比例压力控制阀的低地板轻轨车辆制动液压系统;武氏怀秋等[9]设计了列车液压制动试验台,并利用Simulink分析试验台制动过程;蒋廉华等[10]提出了电液混合制动系统以提高制动的平稳性;张刘杨等[11]提出了用于城市轨道交通的液压混合驱动系统,采用泵/马达作为驱动元件,液压蓄能器存储回收的再生制动能量。但液压制动系统常使用宽频带比例阀控制输出制动力,高频电磁阀同比例阀相比具有价格适中、工作可靠、抗污染能力强、泄漏量少、电控系统简单和易实现与计算机数字系统结合[12-13]的特点。将高频电磁阀作为液压制动系统的压力控制阀,通过控制其高速通断动作实现压力的比例控制,进而代替比例阀;亦可通过多个阀的组合实现制动系统的双向制动功能,提高灵活性。本文针对列车制动中的安全性及能量转换、储存和再利用特性,提出基于高频电磁阀压力控制的列车制动电液系统。可回收列车制动过程中的部分惯性动能。通过控制高频电磁阀的开闭,实现制动液压缸压力的比例控制。大多数的高频电磁阀通常在小流量工况中使用,或作为先导阀使用[14-15]。目前,国内对高频电磁阀的研究主要集中在阀的电磁系统及液压特性上,苏明等[16]在AMESim 仿真平台中搭建了HSV 型高频电磁阀模型,并对动态和静态特性进行了仿真研究;孟爱红等[17]通过仿真得出拓宽占空比有效工作范围的阀体结构关键参数;高钦和等[18]研究了高频电磁阀控制下的液压缸在起动与到位过程中的速度控制。人们对高频电磁阀的输出压力控制研究大部分针对高频调制,如脉宽调制(pulse width modulation,PWM)[19],通过调节占空比改变阀的平均流量,且频率越高,控制性能越好[20]。王冬良等[21]通过调节PWM 电压信号的占空比,实现ESP 型高频电磁阀压力精确控制;王伟玮等[22]通过改变PWM 电压信号的占空比,实现了高频电磁阀的比例开关功能;高钦和等[23]利用节点容腔法对高频电磁阀控液压缸位置进行建模仿真。高频电磁阀可通过控制PWM电压信号,实现输出压力的精准比例控制。本文聚焦制动电液系统的输出压力控制,建立系统的数学模型,采用自适应模糊PID控制器调节PWM电压信号占空比的控制策略,调控高频电磁阀的开关动作,进而控制制动液压缸输出所需制动压力,采用AMESim/Simulink 联合仿真平台,搭建HSV 型高频电磁阀的机械-电子-液压仿真模型及自适应模糊PID 控制器,验证制动系统的有效性。

1 高频电磁阀及列车制动电液系统原理

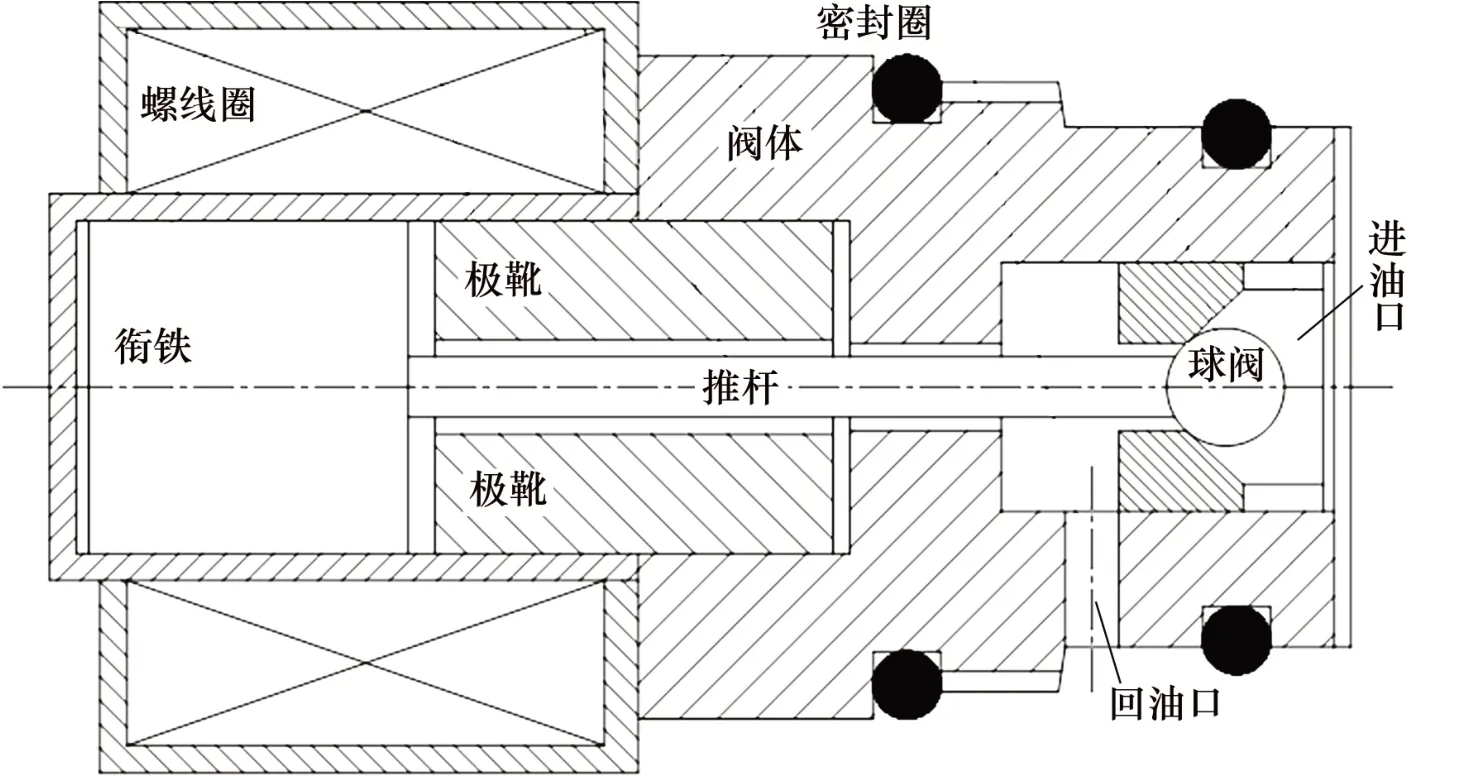

1.1 高频电磁阀结构

HSV 系列开关式高频电磁阀有两通常开、两通常闭、三通常开和三通常闭共4 种类型,其中,二通常闭型的结构如图1所示。螺旋线圈得电时,衔铁在电磁力的作用下向右运动,带动推杆推动球阀打开,接通进油口与回油口;当螺旋线圈失电时,衔铁失去电磁力,球阀在油液压差的作用下复位[24]。当施加一定频率及占空比的PWM 电压信号时,高频电磁阀以30~50 Hz 的开闭频率实现进油-回油路的高速通断。

1.2 基于高频电磁阀压力控制的列车制动电液系统

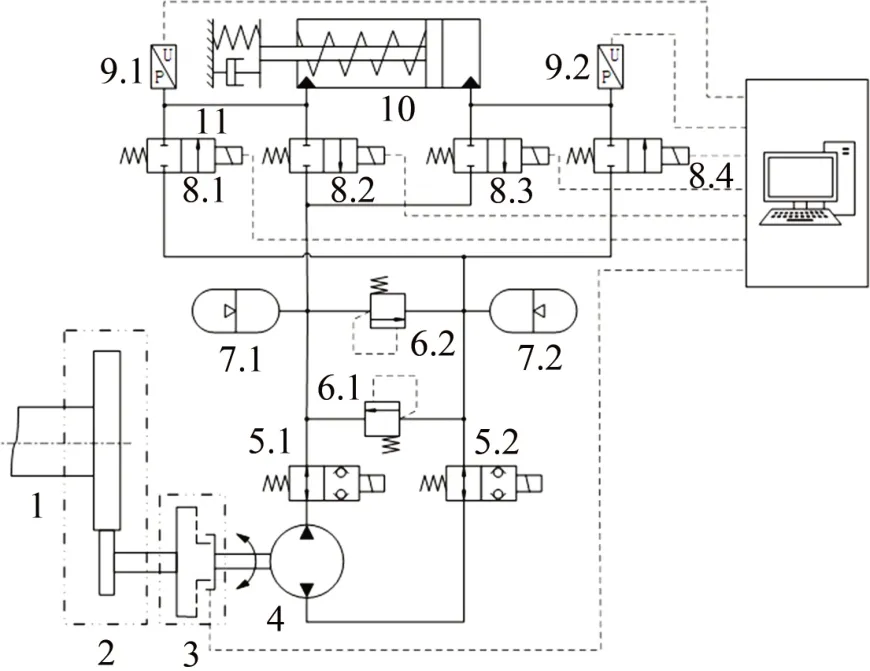

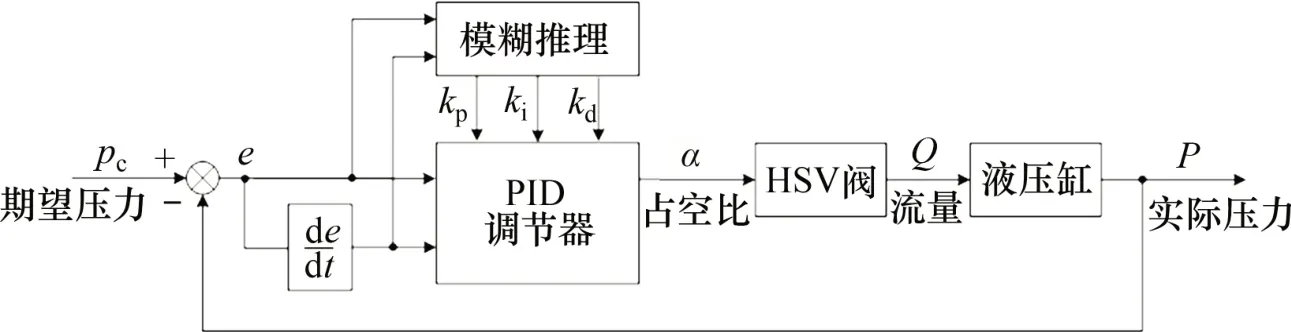

基于高频电磁阀压力控制的列车制动电液系统,采用4 个二位二通常闭式HSV 电磁阀,分别并联在制动液压缸两油路端,构成进出口独立调节的液压系统,图2所示为列车制动电液系统原理图。

列车进行制动时,离合器接合,车轴通过增速器和离合器带动供油泵旋转。电控系统采用计算机控制数字指令传输模式,对压力传感器反馈的制动液压缸有杆腔和无杆腔的压力进行闭环处理控制,产生一定占空比的PWM电压信号控制电磁阀的开关动作。若控制高速开关8.3与高速开关8.1 打开,则制动液压缸无杆腔与供油泵的输出油路不断通断,同时有杆腔与油箱不断通断,则活塞杆在油压差作用下,克服弹簧力向左行进,闸片夹紧制动盘产生制动力,达到给定制动力后,高速开关8.3 关闭,将制动液压缸无杆腔封锁保压,实现列车制动。因此,此系统可回收部分列车惯性动能。

在制动过程中,由于惯性,列车在制动力的作用下继续减速运行,供油泵依旧工作,将油液充入蓄能器7.1作为下次制动或列车启动时的液压能使用。蓄能器充满油液后,离合器分离。

高速开关8.4 和8.2、蓄能器7.2、制动液压缸与供油泵构成与上述相同的进出口独立调节液压系统,可在列车反向运行时利用列车惯性制动并回收能量。

图1 HSV型高频电磁阀结构图Fig.1 Construction of HSV high frequency solenoid valve

图2 列车制动电液系统原理图Fig.2 Electro-hydraulic system for train brake

2 系统数学模型

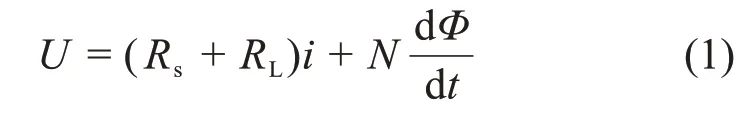

根据HSV 阀的机械结构及电磁系统,建立高频电磁阀制动系统的动态模型。当螺旋线圈通电时,电压方程为

式中:U为螺旋线圈所加电压;Rs为电源内阻;RL为线圈电阻;N为线圈匝数;Φ为磁通量;t为时间;i为螺旋线圈产生的电流。

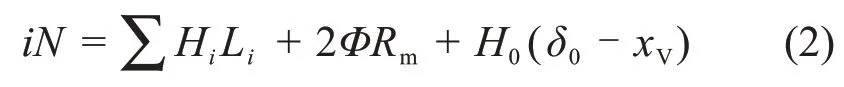

高频电磁阀电磁磁路方程为

式中:Hi为各磁轭长度;Li为磁场强度;Rm为总磁阻;H0为工作气隙的磁场强度;δ0为初始工作气隙长度;xV为阀的开口度。

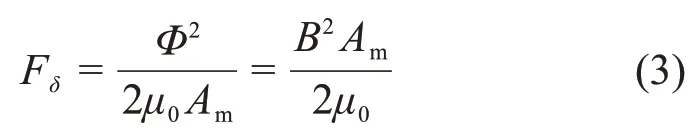

螺旋线圈电磁铁工作时的电磁铁吸力Fδ为

式中:B为磁感应强度;Am为磁路截面积;μ0为真空磁导率。

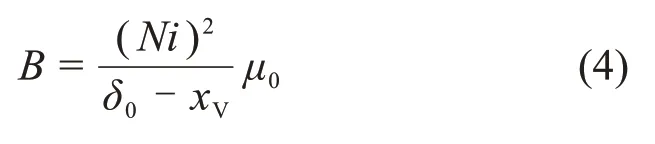

不考虑磁漏及连接部位的气隙影响,以阀芯位移所带来的衔铁行程及衔铁气隙为主气隙,此时,磁感应强度B为

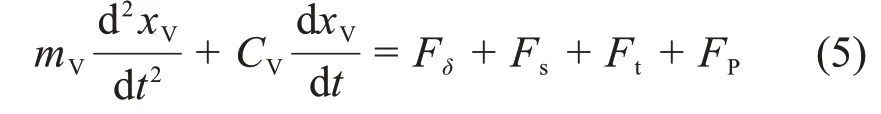

阀芯的动力学方程为

式中:mV为阀芯及衔铁顶杆等总质量;CV为阀芯运动黏性阻尼系数;Fs为稳态液动力;Ft为瞬态液动力;FP为液压力。

高频电磁阀在高频的PWM电压信号控制下开关,其阀芯从全闭到全开以及全开到全闭的时间与信号周期比极小,可认为阀只有全开和全闭2种动作状态,近似认为阀的流量与占空比呈线性关系[22-23],在占空比为α,阀的平均流量为

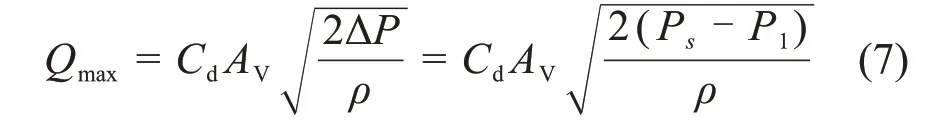

式中:Qmax为阀最大流量,即占空比为1 时的流量;其计算公式为

式中:Cd为流量系数;AV为球阀开口面积;ρ为油液密度。

制动液压缸的动力学方程为

式中:P1和P2分别为制动液压缸无杆腔和有杆腔的压力;A1和A2分别为制动液压缸无杆腔和有杆腔的面积;mc为运动组件质量;y为活塞杆位移;Bc为总黏性系数;K为弹性系数。

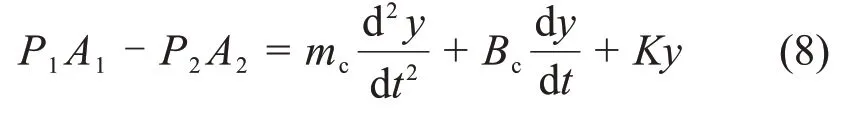

3 制动压力的自适应模糊PID 控制策略

列车在制动过程中,制动压力与制动初速度和线路条件相关。由式(6)~(8)可知:不同制动压力需要对高频电磁阀施加不同占空比的PWM电压信号。普通的PID控制器难以满足列车制动过程中制动压力的大范围、高精度控制特性,图2中计算机控制的电控系统,采用自适应模糊PID控制器调节PWM控制电压信号占空比,可获得列车制动电液系统更好的鲁棒性,且更能有效地抑制超调,减小控制误差。因此,自适应模糊PID控制策略适于本文提出的制动电液系统。

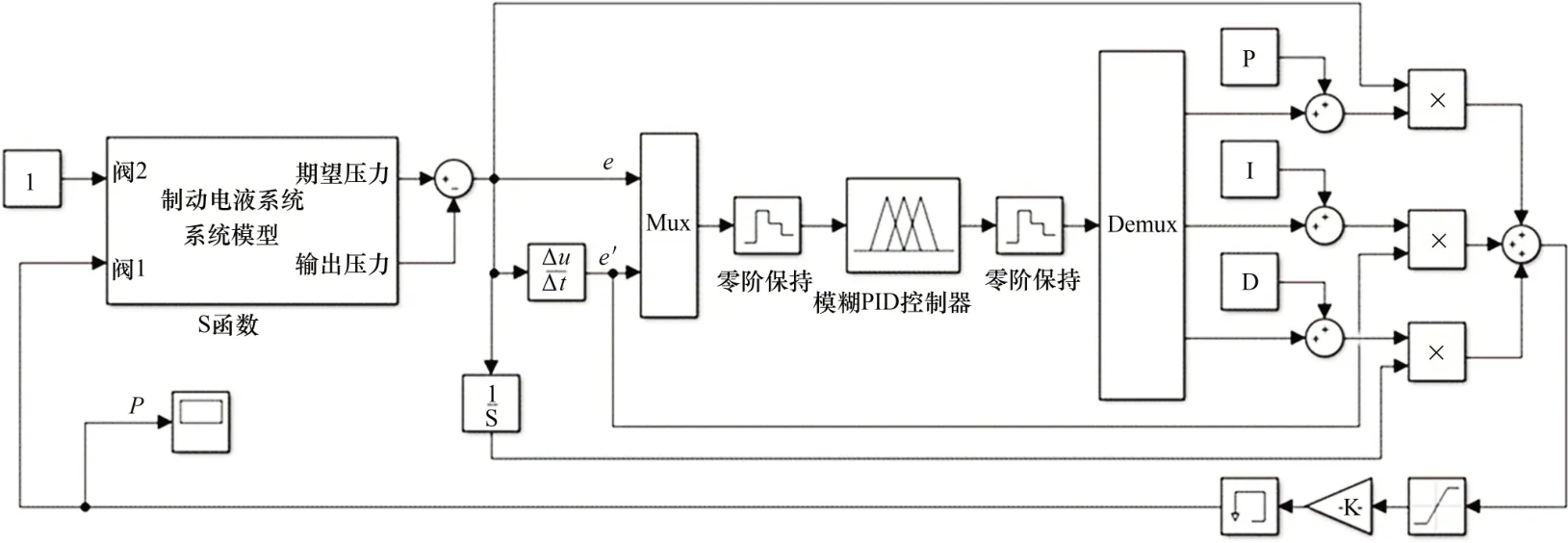

自适应模糊PID控制策略如图3所示,以期望输出压力和实际输出压力的误差及误差变化率为输入,利用模糊规则进行模糊推理,查询模糊矩阵,调整PID 的3 个参数[25]。与传统PID 控制器相比,可以实现在不同的误差和误差变化率下PID控制器参数的自适应矫正[26]。

4 仿真结果

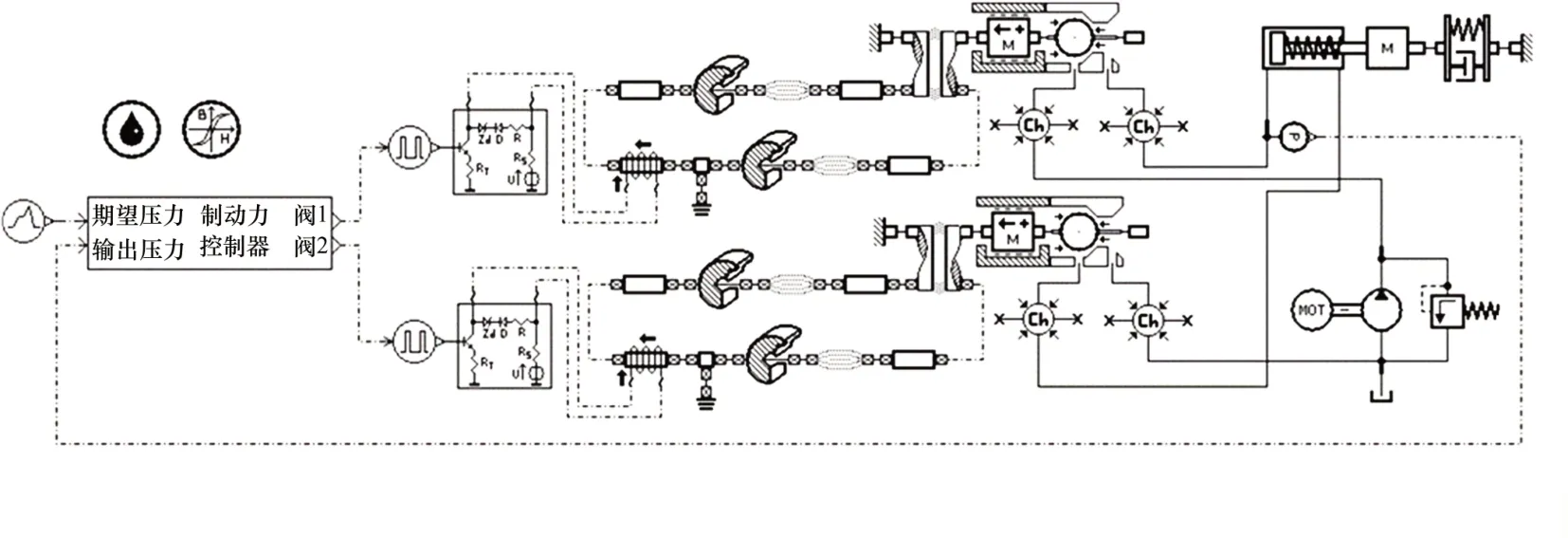

由于列车正反向运行时,制动电液系统制动机理相同,现取列车单向运行时制动电液系统的关键工作元器件进行仿真。选取额定压力为20 MPa、额定流量为9 L/min、频率为50 Hz 的HSV型高频电磁阀及100/70缸径的单作用弹簧缸,以AMESim 仿真平台搭建阀的电磁、机械、液压模型及制动电液系统模型,仿真模型如图4所示。由图4可见:供油泵的动力输入拟采用电机元件,制动液压缸进出口各连接1个高频电磁阀模型进行制动过程仿真,闸片使用弹簧阻尼元件进行模拟。左侧的接口模块将期望压力信号及实际输出压力信号传输至Simulink的S-Function模块。

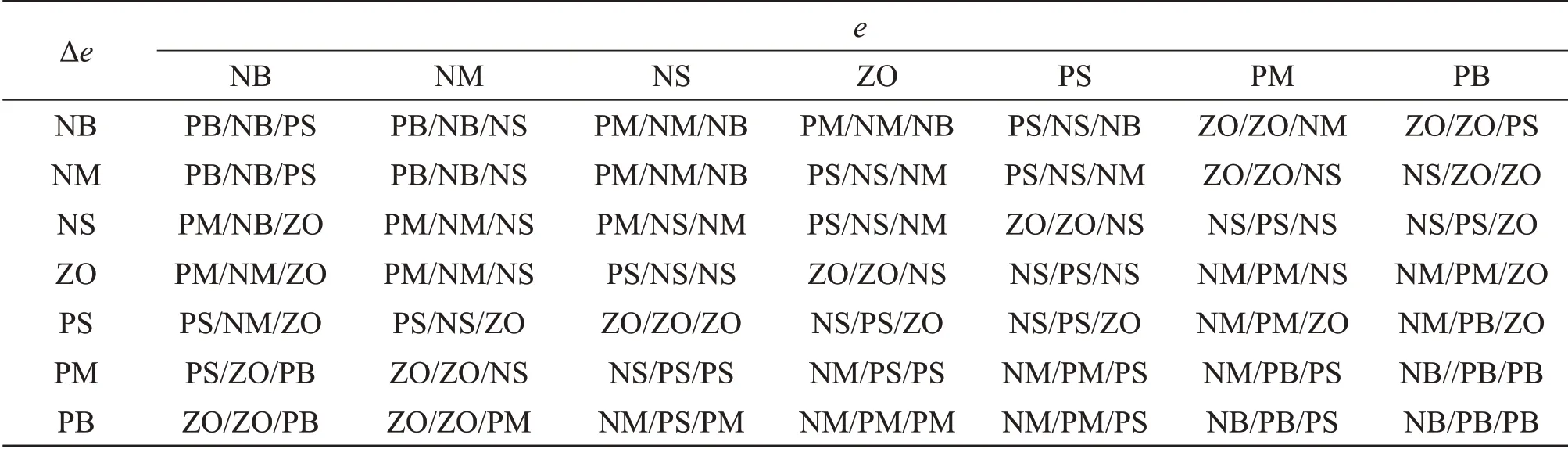

同时,在Simulink中搭建自适应模糊PID控制器,如图5所示。采用Z-N法整定PID控制器的比例系数kp,体分系数ki和微分系数kd分别为8,0.8和0.001。通过MATLAB的脚本文件编写模糊规则并加载到模糊逻辑模块,将压力误差及压力误差变化率输入至模糊逻辑模块,通过模糊规则得到适当的PID 矫正参数。压力误差e、压力误差变化率Δe、比例系数矫正量ΔKp、积分系数矫正量ΔKi和微分系数矫正量ΔKd的模糊子集均定义为{NB,NM,NS,ZO,PS,PM,PB},其所对应的论域分别设计为{-3,-2,-1,0,1,2,3},{-30,-20,-10,0,10,20,30},{-1.2,-0.8,-0.4,0,0.4,0.8,1.2},{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}和{-0.003,-0.002,-0.001,0,0.001,0.002,0.003},采用三角形隶属度函数模糊化处理各变量,模糊规则设计如表1所示,并采用最大隶属度平均法解模糊。产生的占空比控制信号由S-Function 传输至AMESim 的PWM元件,控制HSV阀的开关,实现图3所示控制策略。

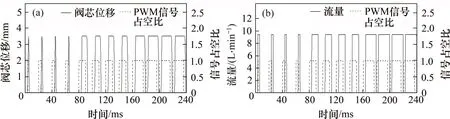

在空载工况下,选取占空比分别为0.2,0.5和0.8,频率为50 Hz 的PWM 电压信号各4 个周期进行仿真,高频电磁阀的阀口开度与流量曲线如图6所示。由图6可见:阀口开始开启的时间与PWM电压信号相比,出现3 ms 左右的延迟,此为阀滞后时间特性所致。通过高频电磁阀的流量与阀口开度相对应,基本呈方形波,在1个周期内的平均流量与式(6)描述的相符。

图3 自适应模糊PID控制策略Fig.3 Adaptive fuzzy PID control strategy

图4 列车制动电液系统仿真模型Fig.4 Simulation model of train brake system

图5 自适应模糊PID控制器仿真模型Fig.5 Simulation model of adaptive fuzzy PID controller

表1 ΔKp/ΔKi和ΔKd的模糊控制规则表Table1 Table of fuzzy control rules of ΔKp,ΔKiand ΔKd

图6 不同占空比PWM信号下阀口开度与流量曲线Fig.6 Curves of valve opening and flow versus PWM signal with different duty cycles

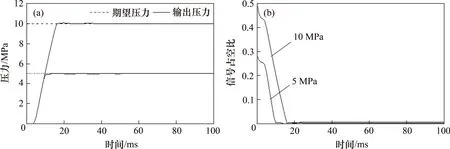

以期望压力分别是阶跃信号和斜坡信号为控制目标,对压力跟踪进行联合仿真,结果如图7~9所示。

由图7可见:5和10 MPa的制动液压缸压力开始提升时间均为3~4 ms,此为HSV 阀的开启过程中的滞后时间特性所致。压力开始跟踪时,占空比最大;在压力达到期望压力时,占空比下降至0,导致PWM电压信号为0,阀口呈关闭状态,保持制动液压缸压力。在整个过程中,压力的上升时间分别为0.01 和0.02 s,最大超调量均在0.66%以下。结果表明制动电液系统的动态品质优良,在自适应模糊PID控制策略下,制动压力满足列车制动过程中的快速响应要求。

图7 阶跃信号的压力跟踪和占空比曲线Fig.7 Tracking trajectory of step input signal of output and duty cycle

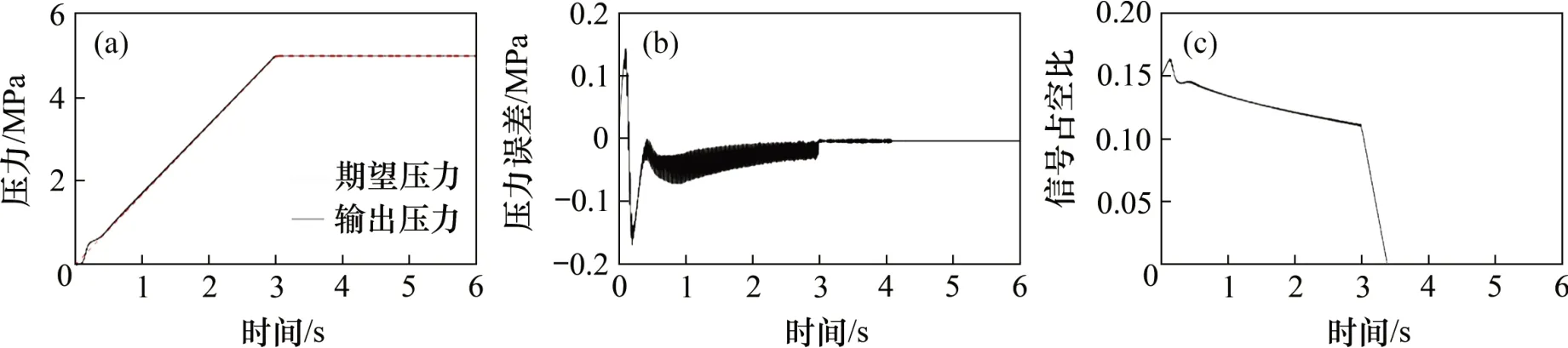

图8 5 MPa斜坡信号的压力跟踪、误差和占空比曲线Fig.8 Tracking trajectory of 5 MPa ramp input signal:output,error,and duty cycle

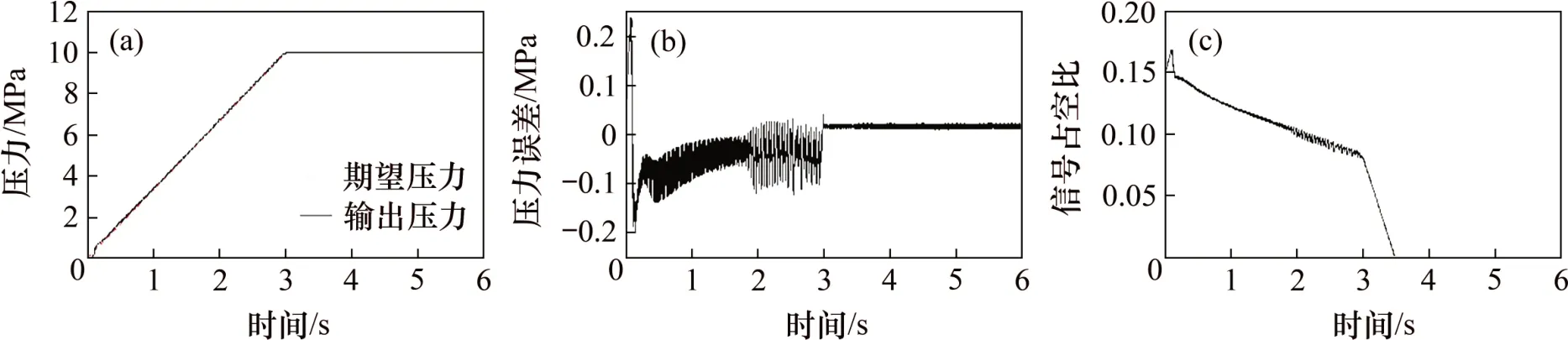

图9 10 MPa斜坡信号的压力跟踪、误差和占空比曲线Fig.9 Tracking trajectory of 10 MPa ramp input signal:output,error and duty cycle

由图8(a)可见:期望压力在3 s 内从0 MPa 升至5 MPa后保持在5 MPa,在压力跟踪曲线中,开始的0.1 s 内制动液压缸压力未提升,之后迅速提升超过期望压力,在0.4 s时与期望压力基本贴合。由图8(b)可见:此间段内误差波动为-0.18~0.15 MPa。制动液压缸压力在到达3 s 时基本接近5 MPa,此时占空比急速下降至0,阀口呈关闭状态。

由图9可见:期望误差在3 s 内从0 MPa 升至10 MPa 后保持在10 MPa,压力跟踪曲线与图8所示曲线变化趋势相同,在开始的0.1 s 内制动压力未提升,之后迅速提升且在0.5 s 时与期望压力基本吻合,在此阶段,跟踪误差在-0.20~0.25 MPa。结果表明制动压力跟踪滞后较小、控制精度较高,满足列车制动过程中的制动压力大范围要求。

5 结论

1)提出的新型列车制动电液系统对于列车制动是有效的,且采用自适应模糊PID 控制器调节PWM电压信号占空比的控制策略,可满足列车制动压力范围大、控制精度高的技术要求。

2)制动液压缸压力在5~10 MPa 的阶跃信号跟踪中,上升时间分别为0.01 s 和0.02 s,且最大超调量均不超过0.66%,制动电液系统的动态品质优良。

3)制动液压缸压力在5~10 MPa 的斜坡信号跟踪中,压力跟踪滞后时间均为0.1 s,且误差波动分别-0.18~0.15 MPa 和-0.2~0.25 MPa,压力波动幅度小,压力跟踪滞后较小、控制精度较高,得到了较优的压力控制结果。

4)后续的工作将深入研究所提出的电液制动系统的能量回收特性及在整车中的应用效果。