竖向高荷载作用下大直径超长钻孔灌注桩承载性能试验

桑伟锋

1.河南省交通规划设计研究院股份有限公司,郑州 450052;2.河南省交院工程检测科技有限公司,郑州 450052

0 引 言

随着超高层建筑和大跨度桥梁的不断涌现,大直径超长钻孔灌注桩[1--4]在中国己被广泛使用,虽然国内外学者对大直径超长灌注桩的荷载传递机理进行了一定的研究,但研究还不够深入,其承载性能还有待进一步研究。

超高层建筑和大跨度桥梁的桩基需要具备极大的承载能力,但现行规范中关于大直径超长钻孔灌注桩的设计理论依然根据中小直径桩的计算理论,按经验进行简单的修正,而并非以其承载变形机制为基础,并没有考虑高荷载作用下超长桩承载性能的差异。大直径超长钻孔灌注桩的荷载传递特性[5--12]、侧摩阻力和桩端阻力发挥特性跟上部结构形式、荷载大小、地层岩性及水文地质条件等众多因素相关。

笔者通过郑州机场至西华高速公路一期工程现场静载试验,获得了实测数据,分析了竖向高荷载作用下大直径超长钻孔灌注桩在各土层中的桩侧摩阻力、桩端阻力及荷载传递特性,并得出了结论,为从理论上进一步研究大直径超长钻孔灌注桩的承载性能以及大直径超长钻孔灌注桩的工程设计和实践,提供了重要的参考。

1 工程概况

拟建郑州机场至周口西华高速公路项目位于河南省腹地,经郑州、开封、许昌和周口4个地级市,是《河南省高速公路网调整规划》中的新增高速公路规划项目中的重要支撑项目。一期建设里程106.3 km,双向四车道高速公路标准,设计速度120 km/h,路基宽28 m。共设大桥6座,中桥26座,分离式立交51座,天桥6座,通道111道,涵洞120道,互通式立交9处,服务区2处,收费站5处。

桥梁上部结构采用预应力砼空心板,基础采用钻孔灌注桩, 设计桩径为1.5 m,设计桩长为56 m。

试桩场地处于砂岗砂地地貌单元上,地形较平坦,地形条件较简单,四周为田地,地面标高为79.1~92.7 m。

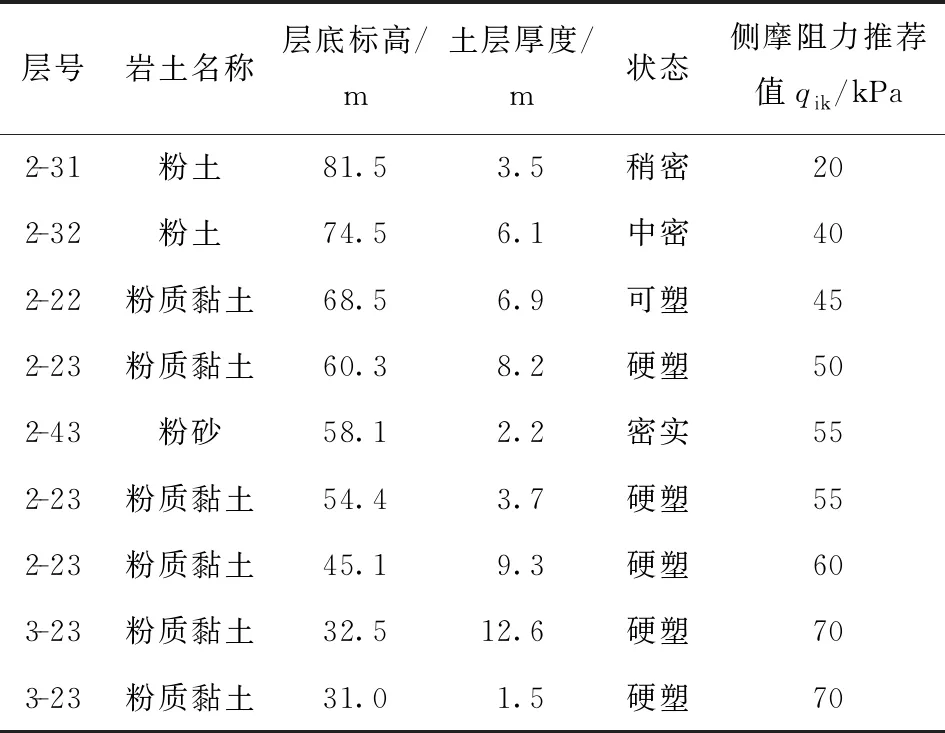

项目区地层上部为新生代第四纪的松散沉积物,岩性以冲积物为主。立体交叉工程场地内地层均为第四系全新统和上更新统地层,试桩场地土层分布及物理力学特性见表1。

表1 场地土层分布及物理力学参数

Table 1 Soil layer and physical and mechanical parameters of construction site

层号岩土名称层底标高/m土层厚度/m状态侧摩阻力推荐值qik /kPa2--31粉土81.53.5稍密202--32粉土74.56.1中密402--22粉质黏土68.56.9可塑452--23粉质黏土60.38.2硬塑502--43粉砂58.12.2密实552--23粉质黏土54.43.7硬塑552--23粉质黏土45.19.3硬塑603--23粉质黏土32.512.6硬塑703--23粉质黏土31.01.5硬塑70

试桩场地内地下水类型以潜水为主,含水层主要为粉土层,为强透水层,水力坡度小,径流弱。其主要接受大气降水补给,地下水的排泄主要是蒸发排泄及人工开采排泄。地下水位受气候因素影响,水位年变幅1.0~2.5 m,勘察期间地下水位埋深为3.4~6.9 m。

试桩场地主要位于黄淮河冲积平原。地势较平坦,起伏不大,土层结构简单。地层上部为第四系全新统冲洪积地层,岩性以粉土、粉质黏土为主,工程地质性质一般;下部为第四系上更新统冲积地层,岩性以粉质黏土、粉土、粉砂及细砂为主,工程地质性质较好。综合工程地质条件,该场地工程地质条件属简单类型。

此处地下水位埋深为3.4~6.9 m,地下水对混凝土结构具微腐蚀性。

根据勘察报告,此场地涉及到的不良地质主要为2--32粉土层的砂土液化。

本项目区不涉及到特殊性岩土,但由于部分地层中岩土承载力相对上下地层较软,而形成软弱下卧层。如2--22粉质黏土(可塑状)由于其含水量较大,工程地质条件较差,表现为软弱土性质。

根据勘察报告,项目区地震动峰值加速度为0.10 g,地震动反应谱特征周期为0.40 s,地震基本烈度VII度。本项目区域稳定性为次稳定区域。

2 试桩静载试验方案

根据场地的地质条件和设计文件要求,初步确定本次试桩静载试验最大加载量为24 000 kN。根据本次试验的特点,经过分析采用能够提供大吨位反力的拉压锚法,在桩顶面对称布置6个500 t的油压千斤顶,油压千斤顶的合力中心应与桩轴线重合。

油压千斤顶通过6根液压油管并联到多通转换器,多通转换器由一根主进油管连接到电动油泵。加载时,电动油泵驱动液压油通过主进油管进入多通转换器,多通转换器同时向6个千斤顶供油,驱动油压千斤顶上升。电动油泵由桩基静载仪通过电压变频器自动控制,从而实现自动加载。

油压千斤顶上部布置厚40 mm的钢板,然后在钢板上部焊接两层承载体,以将油压千斤顶的反力传递到钢绞线上。承载体由20 mm厚钢板焊接而成,承载体1与承载体2约成90°,以承受不同方向锚桩拉力。

每一层钢绞线沿中线对称布置,防止竖向静载试验过程中,承载体受力不均而倾覆。试验前应进行预压,使每一根钢绞线张紧,以防止钢绞线受力不均而破坏。钢绞线通过锚固构件与锚桩锚固,锚桩锚固构件施工前应保证钢绞线的角度适宜。为了减小锚桩试验过程中上拔裂缝宽度,对锚桩进行了配筋加固。传递到锚桩上部的水平荷载通过水平立柱,传递到环梁上。

图1 拉压锚法加载装置平面图Fig.1 Diagrams of loading device of tension-press-anchor method

图2 拉压锚法装置静载试验现场图Fig.2 Field loading test using tension-press-anchor method

本次单桩竖向静载试验最大加载量24 000 kN,加载采用慢速维持单循环法一次逐级加载,至最大加载量后分级卸载。由于试桩吨位较大,每级加载量为最大加载量的1/12,即每级加载2 000 kN,最大加载量为24 000 kN,第一级可按2倍的分级荷载进行加载,即第一级加载4 000 kN,以后每级加载2 000 kN。试验过程中的读数间隔、稳定条件及终止加载条件严格按照规范《建筑基桩检测技术规范》(JGJ 106--2014)[13]执行。

单桩竖向静载试验前,采用超声波透射法进行了桩身完整性检测,结果表明桩身完整无缺陷,为Ⅰ类桩。

3 试验结果与分析

3.1 Q--S(荷载--沉降)曲线分析

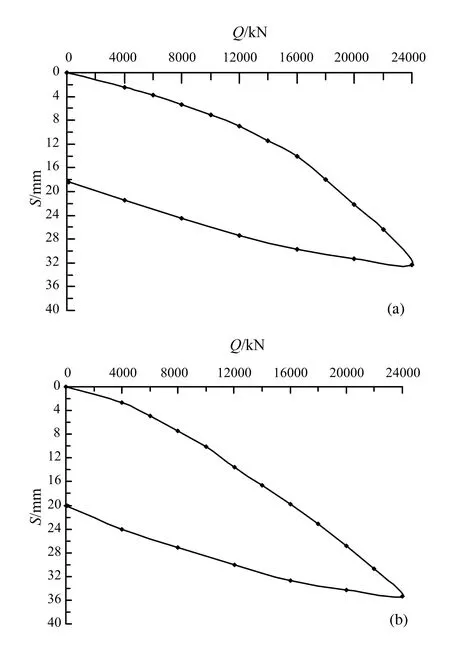

通过现场单桩竖向静载荷试验测试得到的2根试桩的Q--S曲线如图3所示。由图3可知,两根试桩在整个加载范围内,桩顶沉降均未出现突然急剧增大的现象,Q--S曲线呈现出较好的一致性,均表现为缓变型,呈现出明显的摩擦桩的性状,承载性能相对稳定。

(a)1#试桩;(b)2#试桩。图3 试桩Q--S曲线Fig.3 Q--S curves of test piles

1#试桩加载到24 000 kN达到稳定标准时,桩顶沉最大降量为32.35 mm,卸载后最大回弹量为14.09 mm,回弹率为43.6%;2#试桩加载到24 000 kN达到稳定标准时,桩顶沉最大降量为35.32 mm,卸载后最大回弹量为15.21 mm,回弹率为43.1%。两根试桩的回弹率大约均为43%,这表明桩顶沉降大部分来自于桩身的弹性压缩,桩的承载力还有较大的发挥空间。

两根试桩在整个加载范围内,桩顶沉降均未出现突然急剧增大的现象,Q--S曲线表现出较好的一致性,均为缓变型,呈现出明显的摩擦桩的性状,承载性能相对稳定。两根试桩的回弹率大约均为43%,这表明桩顶沉降大部分来自于桩身的弹性压缩,桩的承载力还有较大的发挥空间。

3.2 桩身轴力分析

桩身轴力的计算按以下假定为基础:①整个桩身截面积相等;②桩身材料为线弹性;③设计孔径作为计算孔径;④钢筋和混凝土浇筑在一起,二者应变协调[14--15]。

计算方法如下:

(1)

(2)

(1)、(2)式中:Pz为某级荷载作用下桩身某截面的轴向力;Psi为钢筋计在某级荷载作用下所受的压力;Ec为桩身混凝土弹性模量;A为桩截面面积;Es为钢筋的弹性模量;As为主筋截面积;K为钢筋应力计系数;f0为钢筋应力计埋设后加载前的量测值;fi为钢筋应力计在某级荷载作用下的量测值。

根据上述假定,结合材料力学理论,计算得出各截面在各级荷载下土层界面处的桩身轴力。

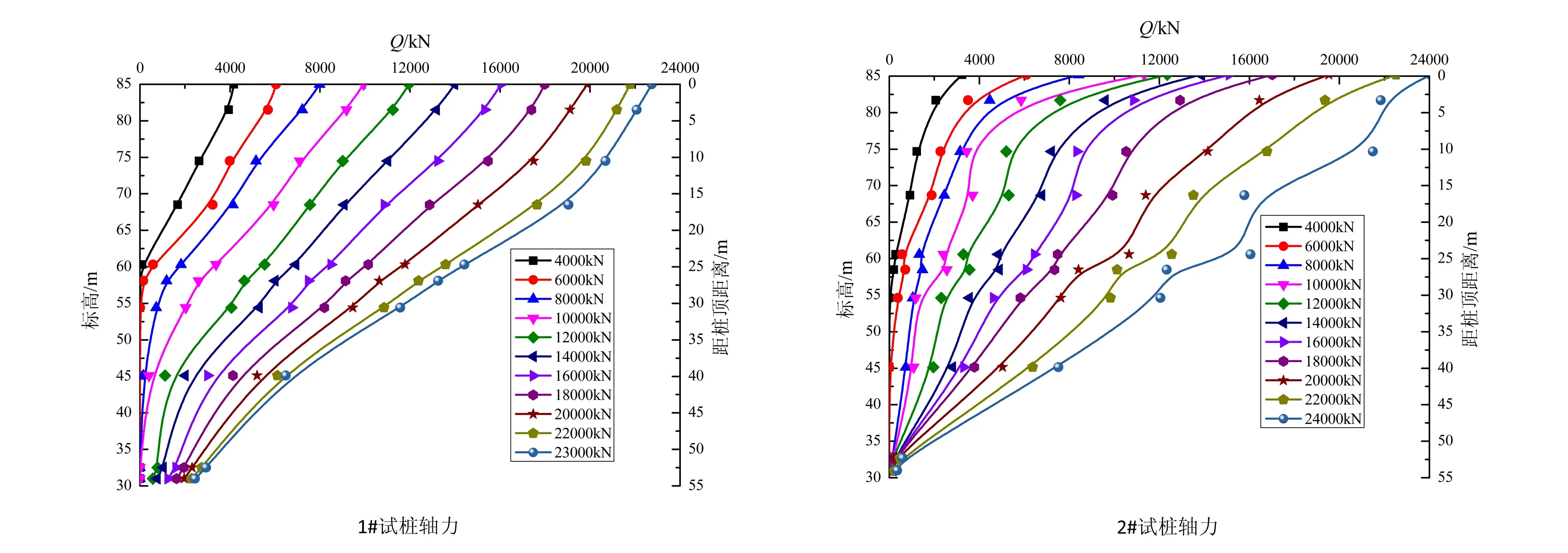

各截面在各级荷载下土层界面处的轴力如图4所示。

由图4可知,在各级荷载作用下,桩身轴力随深度增加而减小,这说明桩身轴力由上而下逐步发挥。桩身轴力曲线大致呈线性分布,曲线的斜率大小反映了各桩身的侧摩阻力的大小,曲线斜率越大,则桩身的侧摩阻力越小;反之则侧摩阻力越大。试验加载初期,由于施加到桩顶上的竖向荷载较小,桩身的侧摩阻力较小,曲线斜率较大曲线较陡,随着荷载增加,曲线逐步变缓,说明桩的侧摩阻力在逐渐发挥,桩端阻力也随之不断增大,这说明了各测试截面轴力随加载等级的增加逐渐发展。

当桩顶荷载≤10 000 kN时,桩端附近侧摩阻力和端阻力几乎为零,都未发挥作用,这说明大直径超长桩桩身的侧摩阻力和桩端阻力是异步发挥的; 随着桩顶荷载的增大, 桩身下部逐渐产生轴力,端阻也开始逐渐发挥。当1#试桩静载试验加载至23 000 kN时,桩端阻力为2 118.61 kN,占极限荷载的9.21%;当2#试桩静载试验加载至24 000 kN时,桩端阻力为956.78 kN,占极限荷载的3.98%。两根试桩均呈现出纯摩擦桩的特点。

图4 各级荷载水平下试桩桩身轴力Fig.4 Axial force of test piles under different loads

3.3 侧摩阻力分析

沿桩身各土层的侧摩阻力qs可根据下式求得:

(3)

式中:qs为桩侧各土层的摩阻力,kN·m-2;ΔPZ为桩身量测截面之间的轴力PZ之差值,kN;ΔF为桩身量测截面之间桩段的侧表面积,m2。

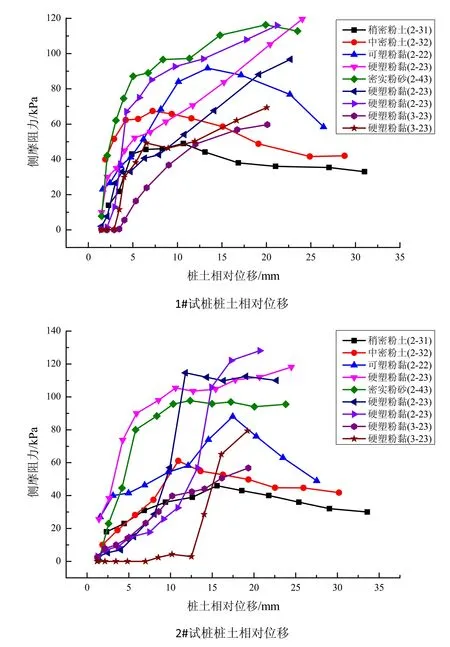

1#试桩和2#试桩在不同荷载水平作用下桩侧摩阻力分布曲线如图5所示。

由图5可知,在试验加载初期,桩顶荷载较小,桩侧摩阻力随荷载的增加而增大。当桩顶荷载达到某一个值后,桩身上部某些土层的侧摩阻力达到极限值,而后随着荷载的增加桩侧摩阻力会有不同程度的减小,即发生侧摩阻软化现象。

由图5(a)可知,当试验加载到18 000 kN 时,桩身上部的一些土层(2--31稍密粉土、2--32中密粉土、2--22可塑粉黏和2--23硬塑粉黏)的桩侧摩阻力已经达到极限值,而桩身中下部土层的侧摩阻力还未完全发挥,仍有较大的增长趋势。可见,桩身上部和下部土层侧摩阻力是一个异步发挥的过程,即上部土层的侧摩阻力比下部土层的侧摩阻力先发挥。例如当试验的加载量≤6 000 kN 时,上部土层(2--31稍密粉土、2--32中密粉土、2--22可塑粉黏、2--23硬塑粉黏和2--43密实粉砂)的侧摩阻力已经发挥作用,而下部土层(2--23硬塑粉黏和3--23硬塑粉黏)的侧摩阻力仍为零。

图5 各土层侧摩阻力随荷载等级变化曲线Fig.5 Changing curves of pile lateral friction resistance versus load at different soil layers

由表1可知,试桩场地内上部(标高为68.5~60.3m)、下部(标高为58.1~45.1 m)均分布有2--23硬塑粉黏层。由图5可知,场地内上、下部2--23硬塑粉黏层处桩侧摩阻力的发挥特点完全不同,上部2--23硬塑粉黏层处桩侧摩阻力随着加载水平的不断提高呈现出先增大后减小最后趋于稳定的规律,而下部2--23硬塑粉黏层处桩侧摩阻力随着加载水平的不断提高呈现出一直增大直至某一荷载水平趋于稳定的规律。出现这种规律的原因主要是:下部2--23硬塑粉黏层处桩受到的土压力(朗肯土压力理论)远大于上部2--23硬塑粉黏层处桩受到的土压力,下部2--23硬塑粉黏层处桩受到的土压力大,则下部2--23硬塑粉黏层处桩侧摩阻力远大于上部2--23硬塑粉黏层处;大直径超长钻孔灌注桩桩侧摩阻力是由上而下逐步发挥的。

由上述可知,桩侧摩阻力的发挥与土层性质、土层埋深及桩顶荷载水平有关。

为了进一步研究桩侧摩阻力的软化(强化)效应,将最大加载量时桩侧摩阻力的残余值除以实测桩侧摩阻力极限值得到软化系数,将实测桩侧摩阻力极限值除以勘察报告桩侧摩阻力推荐值得到强化系数,不同土层实测桩侧摩阻力极限值、最大加载量时摩阻力实测值和勘察报告桩侧摩阻力推荐值见表2。

表2 不同土层桩侧摩阻力软化(强化)系数

Table 2 Softening and enhanced coefficients of lateral friction resistance in different soil layers

层号实测摩阻力极限值/kPa最大加载量时摩阻力实测值/kPa 1#2#1#2#勘察报告推荐值/kPa软化(强化)系数均值2--3149564050200.852--3267614242400.662--2292865876450.762--23120118105108500.902--431169811395551.952--239711597110551.932--23126128120128602.123--236057605770—3--236979697970—

由表2可知,桩身上部的一些土层如2--31稍密粉土、2--32中密粉土、2--22可塑粉黏和2--23硬塑粉黏都出现了不同程度的软化现象;桩身下部的一些土层如2--43密实粉砂、2--23硬塑粉黏出现了不同程度的强化现象,产生强化现象的原因可能是深部土层在巨大的上覆土压力作用下对桩身产生了强烈的水平约束;在最大加载条件下,3--23硬塑粉黏层的侧摩阻力未完全发挥,不具有参考意义。

上述可知,在进行大直径超长钻孔灌注桩承载力计算时,采用勘察报告提供的参数按规范计算和实际承载能力会有一定误差,故在实际计算超长桩承载力时不同深度土层的侧摩阻力应乘以相应不同的修正系数。

3.4 桩土相对位移分析

笔者在计算桩土相对位移时假设桩周土不发生位移,则桩土相对位移即为桩身位移。

1#试桩和2#试桩的桩土相对位移与桩侧摩阻力关系曲线如图6所示。

图6 桩土相对位移与桩侧摩阻力关系Fig.6 Relationship between pile-soil relative displacement and lateral friction resistance

由图6可知,桩身上部土层(2--31稍密粉土、2--32中密粉土和2--22可塑粉黏)的侧摩阻力随桩土相对位移的增大呈现出先增大后减小的规律(即加工软化型),分析其原因是随着荷载水平的增加,桩身上部土体的侧摩阻力逐渐增大并达到极限,此时土体结构发生了破坏,之后侧摩阻力出现不同程度的减小;桩身下部土层(2--43密实粉砂、2--23硬塑粉黏和3--23硬塑粉黏)的侧摩阻力随桩土相对位移的增大呈现出先增大后趋于稳定的规律(即加工硬化型);桩身上部土层(2--31稍密粉土、2--32中密粉土和2--22可塑粉黏)的侧摩阻力充分发挥时对应的桩土相对位移分别为:8~15 mm、7~12 mm和13~18 mm。通过桩身上部土层2--23硬塑粉黏和桩身下部土层2--23硬塑粉黏地质条件的对比可以看出,即使是同一类土且土的稠度状态都相同,但是由于其所处的位置不同,其侧摩阻力完全发挥所需的桩土相对位移也不相同。

4 结论

(1) 大直径超长钻孔灌注桩桩身的侧摩阻力和桩端阻力是异步发挥的,随着桩顶荷载的增大,桩身下部逐渐产生轴力,端阻也开始逐渐发挥。本次试验侧摩阻力提供了绝大部分的承载力,在工作荷载下桩端阻力的发挥空间极其有限,呈现出纯摩擦桩性状。

(2)大直径超长钻孔灌注桩桩侧摩阻力是由上而下逐步发挥的。根据试验实测结果结合朗肯土压力理论,对同一土层而言桩身下部处的侧摩阻力要大于桩身上部处的侧摩阻力。在高荷载作用下桩侧上部土层侧摩阻力具有不同程度的软化现象,而中下部土层侧摩阻力具有不同程度的强化现象。桩侧摩阻力的发挥与土层性质、土层埋深以及桩顶荷载水平有关。

(3) 在进行大直径超长钻孔灌注桩承载力计算时,采用勘察报告提供的参数按规范计算和实际承载能力会有一定误差,故在实际计算超长桩承载力时不同深度土层的侧摩阻力应乘以相应不同的修正系数。

(4) 桩身上部土层的侧摩阻力与桩土相对位移曲线呈加工软化型,桩身下部土层的侧摩阻力与桩土相对位移曲线呈加工硬化型。