内置测温光纤导致的高压电缆本体故障解析

魏占朋,方 静,林国洲,李 旭,陈云飞

(1.国网天津市电力公司电缆分公司,天津 300000;2.国网天津市电力公司电力科学研究院,天津 300000)

0 引言

高压交联聚乙烯电缆因其良好的绝缘性能和稳定运行状态得到广泛应用,但近年来国内外高压电缆本体故障多有发生。故障电缆主要发生在2007 年后投运的110 kV 和220 kV 电压等级电缆,涉及国内外多个生产厂家,在300~2 000 mm2截面电缆都有出现,与线路负荷大小无直接关系,故障情况较为复杂[1],引起业界广泛重视。

通过统计分析,发现所有故障电缆缓冲层的体积电阻率和表面电阻率均较大,且大于规定值。电缆缓冲层与铝护套接触电阻变大引起缓冲层烧蚀导致电缆出现故障[2-3]。生产工艺和储存环境控制不严格,会使缓冲层受潮,将导致缓冲层内膨胀粉析出形成白色粉末,白色粉末会增大接触电阻,加速烧蚀。通过X 光成像检测可以发现电缆缓冲层上析出的白色粉末[4-5]。通过软件仿真可以发现,若缓冲层与铝护套接触不良,就会在接触面附近产生较大的电场,气隙的大小直接影响电场强度的大小,当电场强度大于空气场强时就会击穿空气引起放电[6]。文献[7]通过长时间跟踪检测发现电缆本体存在局部放电缺陷,对其解体后发现绝缘屏蔽层存在放电痕迹,说明缓冲层内的悬浮电位会形成局部放电,持续放电将导致电缆绝缘屏蔽层烧蚀。

结合连续发生的两起电缆本体故障案例,通过电缆解体分析、耐压同步局部放电和带电局部放电检测等方式,查找故障原因,并提出相应措施,为类似故障的预防和处理提供参考。

1 故障电缆基本情况

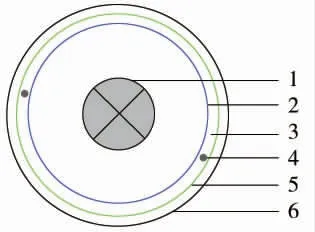

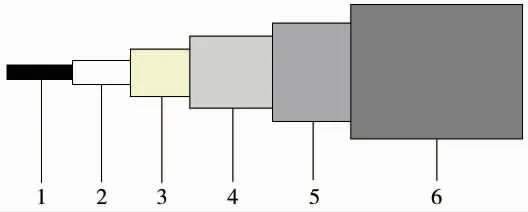

某220 kV 高压电缆线路于2011 年9 月投入运行,型号为YJLW03-Z-127/220-1×1200,内置测温光纤,光纤处于绝缘屏蔽层与皱纹铝护套之间的缓冲层内,由缓冲层缠绕固定,起保护作用。如图1 所示。

图1 含内置光纤的电缆结构

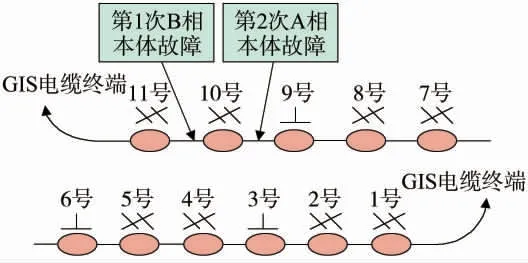

该电缆总长6.5 km,包括2 个GIS 终端和11 个中间接头,接地系统采用交叉互联的换位方式和排管敷设方式,每隔120 m 有1 个观察井。2019 年2 月20 日在10—11 号接头区间B 相本体故障,2 个月后,4 月22 日在9—10 号接头区间A 相本体故障,如图2 所示。

图2 故障电缆的电气结构

2 故障电缆解体检查

2.1 故障点解体

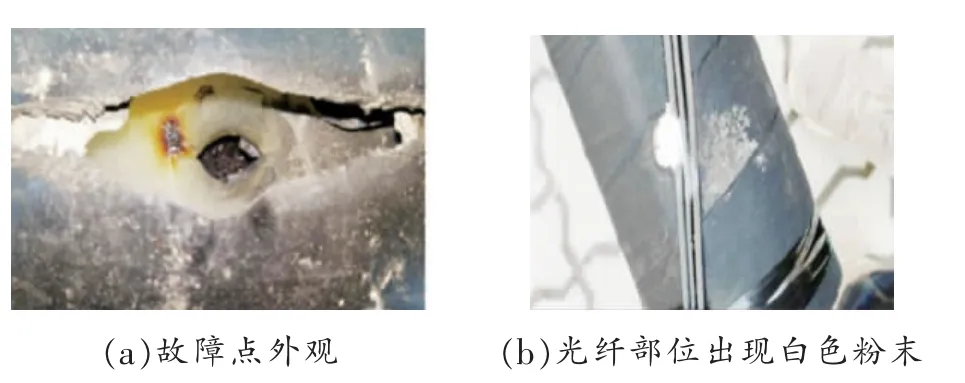

第1 次本体故障,故障点绝缘击穿形成1 个直径为7 mm 的圆洞,外半导电层已脱皮,铝护套形成约15 mm×10 mm 的洞,在绝缘屏蔽层上有一道烧焦的痕迹。光纤已经烧断,缓冲层进水非常严重。如图3 所示。

第2 次本体故障同第1 次故障外观类似,故障位置是也是光纤断点位置,同样可见绝缘屏蔽层有一处烧焦的部位。故障点两侧5 m 左右发现沿光纤部位有白色粉末斑痕,部分位置已经烧蚀到外半导电层,如图4 所示。

图3 第1 次本体故障解体检查

图4 第2 次本体故障解体检查

2.2 故障电缆段解体

对故障电缆段解体检查,发现缓冲层上普遍存在白色粉末,经绝缘测试,发现该白色粉末具有绝缘特性。大部分烧蚀过程未继续深入发展,个别位置阻水带烧蚀严重,在电缆外屏上有条状烫伤痕迹。白色粉末的严重程度呈现出由故障点至前后两端逐渐减弱的趋势,白色粉末主要存在于皱纹铝护套与缓冲层接触紧密及光纤经过处,缓冲层烧蚀呈现由缓冲层向内外两侧的发展趋势,一端向皱纹铝护套内表面烧蚀,另一端向绝缘屏蔽层烧蚀,如图5 所示。

图5 故障电缆烧蚀

2.3 内置光纤结构解体检查

电缆内置测温光纤的结构如图6 所示[8]。

图6 内置光纤的结构

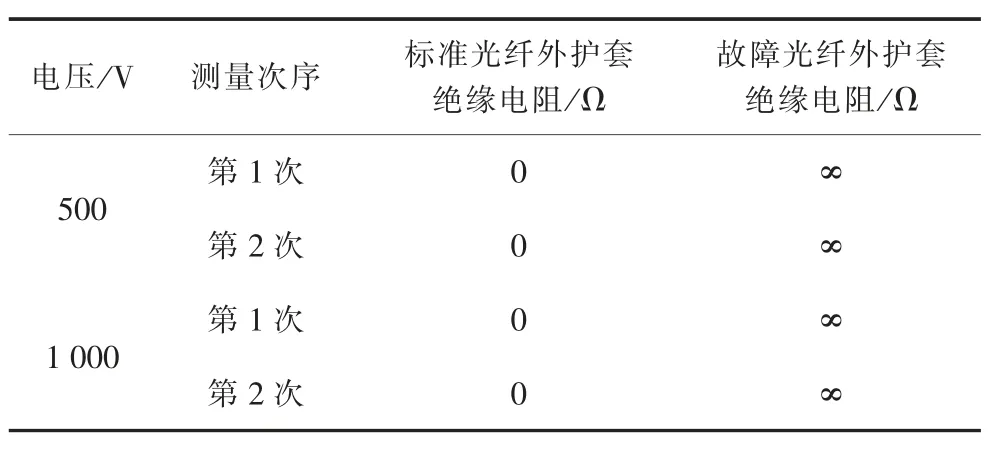

内置测温光纤位于皱纹铝护套与绝缘屏蔽层之间的缓冲层内,为避免出现悬浮电位,光纤的外护套必须设计成半导电材质[9-10]。通过兆欧表对该电缆内置光纤外护套材质进行测试,测试结果如表1 所示。

表1 故障电缆内置光纤外护套绝缘测试

由表1 可知故障电缆内置光纤外护套为绝缘材质,并非为半导电材质。

3 故障电缆试验分析

3.1 耐压同步局部放电试验

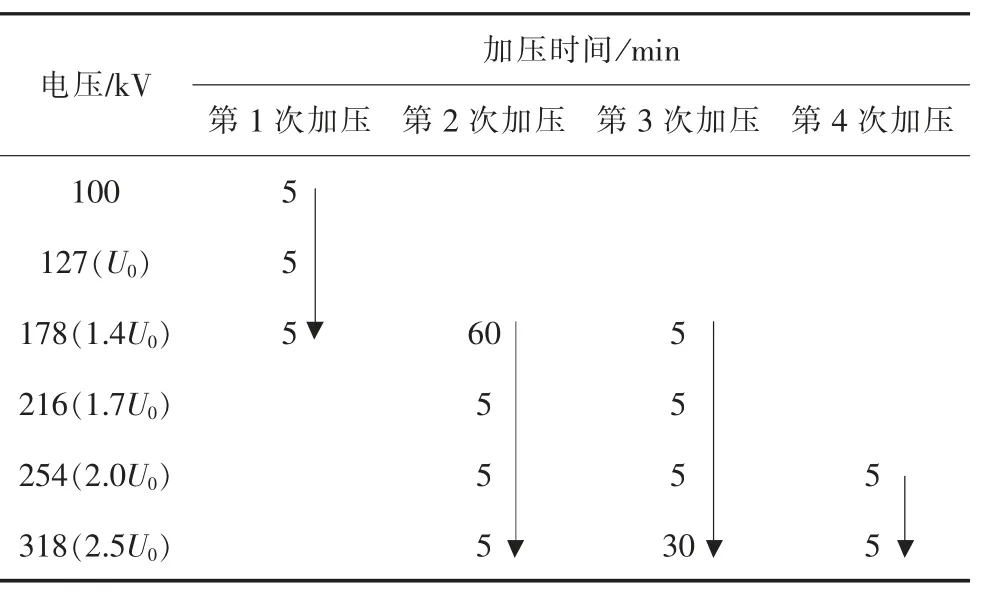

对故障线路10—11 号电缆段A 相电缆进行整段更换,将更换下来的电缆段进行耐压同步局部放电试验。升压设备采用Haefely 设备,只有电压没有电流,电缆两端制作水终端,其余电缆盘绕在电缆轴上。本次耐压同步局部放电测试采用高频、特高频、薄膜电极、Pry-Cam 等检测传感器进行局部放电检测。整个测试过程共进行4 次加压,加压方法如表2所示。

首次升压时,逐步加至运行电压,在升压过程中持续观测,未发现异常信号,将电压逐渐升高至1.4U0,仍未发现异常信号。

表2 耐压同步局部放电加压过程

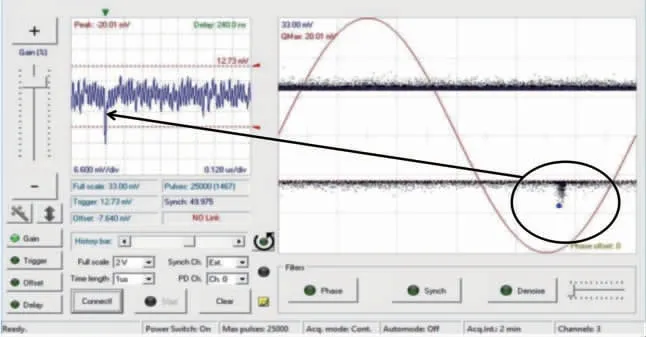

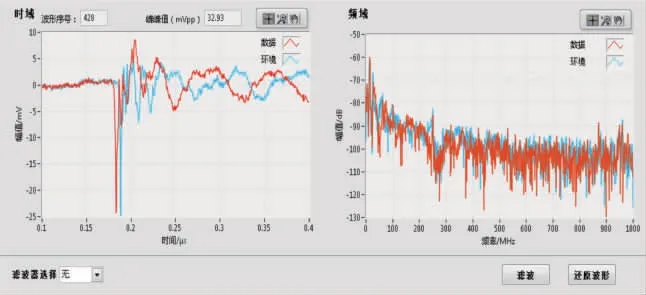

第2 次加压首先加至1.4U0保持1 h,后逐步升高至2.5U0,在电压升至1.7U0及2.5U0时,薄膜电极、UHF、Pry-Cam 传感器发现间歇性脉冲信号如图7所示,而HFCT 未检测到该信号。

图7 间歇性局部放电信号谱图

第3 次加压时,将电压直接升至2.5U0,该信号再次出现,后逐步降压至1.4U0信号消失,通过时差对比判断信号来自两传感器中点至加压端区间内电缆,如图8 所示。

图8 时差对比判断信号源

第4 次加压是为了进一步缩小信号源范围,调整2 个特高频传感器距加压端5 m 和3 m 处,但再次加压至2.5U0时上述信号消失,未发现其他异常信号。此后又进行2 次加压都没有再出现疑似局部放电信号。

综上,耐压同步局部放电过程中出现疑似脉冲信号,但该信号极不稳定。从所测信号特征来看,该信号呈现负极性波形,与常见典型电缆缺陷的局部放电信号特征均不相同。该信号出现一段时间后消失,有可能是放电烧蚀的老练效应使缺陷消失停止放电,也有可能是其他外界引入的偶然干扰。

3.2 X 光成像检测

对端部电缆利用X 光成像技术进行透视检测,在X 光成像图片中,电缆导体、铝护套、光纤铠装成像效果最为明显,主绝缘及缓冲层成像效果相对有所减弱,但依旧可以看出各层结构。在检测过程中,发现多处异常部位,如图9 所示。

图9 X 光成像检测

X 光检测可以在不破坏电缆本体结构的情况下,较好地反映电缆内部状态,及时发现电缆缺陷,尤其是发生在缓冲层上的较为严重缺陷。

3.3 运行状态下局部放电检测

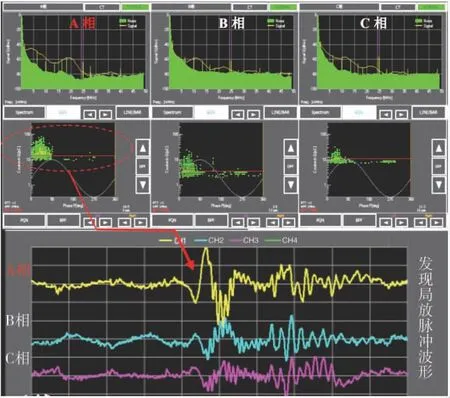

故障修复后采用5 种不同信号的检测设备开展检测和监测工作,5 种设备对1—7 号和9 号中间接头的检测结果相同,均未检测出局部放电信号,对8、10、11 号中间接头的检测结果略有不同,具体情况如表3 所示。

表3 5 种检测设备的检测结果

由表3 可知目前常规带电局部放电检测设备暂未形成统一的权威的结论,有些设备无法检测到局部放电信号,有些设备可以检测到疑似局部放电信号,例如设备1 在10 号接头发现的局部放电信号具有间歇性特征,10 s 出现5~7 次放电脉冲,单脉冲特征,其中一相与另外两相反向,现有经验无法给出局部放电严重程度判断。局部放电谱图如图10 所示。

4 故障原因理论分析

GB/T 11017.2—2014 《额定电压110 kV(Um=126 kV)交联聚乙烯绝缘电力电缆及其附件 第2 部分:电缆》要求“缓冲层应是半导电的,以使绝缘半导电屏蔽层与金属屏蔽层保持电气上接触良好。”但是该故障电缆内置测温光纤的外护套是绝缘材质,相当于在绝缘屏蔽层与皱纹铝护套之间增加一个绝缘介质[11],如图11 所示。

图10 某类设备的局部放电检测图谱

图11 内置测温光纤相对位置

白色粉末析出与受潮和压力有关[1]。受潮是白色粉末析出的关键因素,受潮的电缆缓冲层在压力的作用下加速白色粉末的析出,一般铝护套波谷的位置更容易聚集白色粉末,内置测温光纤的存在进一步加速白色粉末的析出。白色粉末聚集在光纤外皮周围进一步加大外绝缘屏蔽层与铝护套之间的电阻,导致电位差增大,当电位差大于某个值时将击穿空气放电,加速绝缘层烧蚀最终引起电缆故障。

劣化由缓冲层向两端发展,一方面向电缆绝缘层屏蔽烧蚀,另一方面向皱纹铝护套烧蚀。起初白色粉末析出过程并没有发生放电现象,仅是电阻率增大,局部放电检测无法得到有效信号;直到外半导电层烧蚀直至绝缘层受损才有放电现象,从开始放电到故障击穿时间比较短,普通离线检测周期可能无法捕捉到有效信号,但是可以加强局部放电在线检测和X 光无损探伤技术在电缆检测中的应用。

5 结语

结合连续发生的两起电缆本体故障案例,通过电缆解体、耐压同步局部放电和带电局部放电检测等方式进行检测分析,发现使用外护套为绝缘材质的内置光纤将加速电缆缓冲层烧蚀导致电缆本体故障。

建议严格工艺流程和储存运输环境,确保缓冲层干燥不发生受潮现象,降低缓冲层的表面电阻率和体积电阻率,将两者的检测工作列入抽检内容;加强对内置测温光纤材质的检查,外皮材质必须是半导电材料,而不能是绝缘材质,对已经运行的带内置光纤的电缆要逐一排查,加强监测,必要时应结合技术改造项目进行整体更换,对同型号同批次电缆加装局部放电在线监测装置,及时捕捉劣化。同时开展X 光检测技术的应用,并配合电缆本体的红外检测。