两相闭式热虹吸管的强化传热

战洪仁,史 胜,张倩倩,惠 尧,王立鹏

(沈阳化工大学 能源与动力工程学院,辽宁 沈阳 110142)

两相闭式热虹吸管又称重力热管,是一种简单高效的相变传热元件.因其具有结构简单、制造成本低、传热性能好、效率高、运行可靠等优点,而被广泛应用于工业余热回收[1]、永冻土层保护[2-4]、供暖通风[5]、冷却空调[6]、太阳能开发利用[7-9],以及电子设备的冷却[10]等领域.

随着能源的高效利用以及强化传热技术的进一步发展,人们对热管强化传热的研究越来越关注与重视.近年来,国内外许多科学研究者对两相闭式热虹吸管的强化传热进行了大量的实验研究,并提出了多种强化传热的途径.一些研究者通过使用高效工质[11]来实现热管的强化传热.T Paramatthanuwat等[12]研究了在正常工作条件下使用银纳米流体(去离子水与大小不超过100 nm的银纳米颗粒混合)对两相闭式热虹吸管传热性能的影响,混合银纳米流体的去离子水的传热速率比纯水提高了大约70 %.Tayfun Menlik等[13]研究了MgO/水纳米流体在各种运行状态下对两相闭式热虹吸管传热性能的影响,结果表明:MgO纳米流体的传热性能优于去离子水,而且传热效率也提高了26 %.相比于氧化铝纳米流体,带有MgO纳米流体的热管的效率平均提高了6.6 %~11.5 %.但由于纳米流体制备过程复杂、成本高和稳定性差等原因,导致其在热虹吸管中实际应用前景较差,影响了其在重力条件下的应用范围.许多研究者通过改变热虹吸管的内部结构来强化其传热性能,如添加内插件[14]、改变表面结构等.Babak Aghel等[15]通过在原有热管的绝热段添加内置热管的方法,研究了在加热功率为71~960 W条件下改进的热虹吸管的传热性能.结果表明:在加热功率较高的情况下,内置热管的热虹吸管比无内置热管的热虹吸管有更高的效率,且平均热阻减少了20 %.何曙[16]等提出了一种带内循环管的新型重力热管,此结构通过引入内循环,增加了换热面积,并且在蒸发段实现了降膜蒸发,提高了重力热管的热传导性能.Solomon等[17]通过实验研究了倾角、输入功率和多孔薄铜层对两相闭式热虹吸管传热性能的影响,结果发现:在热流密度为10 W/m2、倾角为45°时,带有多孔薄铜层的两相闭式热虹吸管蒸发段的传热系数可提高44 %~45 %;在所有倾角条件下,热虹吸管的传热系数都随着热流密度的增加而增加.Han[18]研究了分别具有50、60、70、80、90个凹槽的两相闭式热虹吸管的传热性能.实验中使用的工质分别为水、甲醇和乙醇,充液率为10 %~40 %.结果表明:充液率在25 %~30 %之间,带有60个凹槽热管的传热性能最佳,是普通热管的2.5倍.刘国维等[19]在两相闭式热虹吸管的沸腾段与冷凝段中分别插入内管形成新型结构,通过实验研究和理论分析表明:新型结构的两相闭式热虹吸管操作稳定,传热性能好,操作极限高.这些研究都表明了改变热虹吸管的内部结构可以使其传热性能得到强化,但是,仅对蒸发段的结构进行改变的研究相对较少.为考察蒸发段对热虹吸管强化传热的影响,本文通过改变热虹吸管的内部结构,即仅在蒸发段内置铜弹簧,研究新型结构对两相闭式热虹吸管传热性能的影响.

1 实验装置与过程

1.1 实验装置

实验装置示意图如图1所示.

图1 实验装置示意图

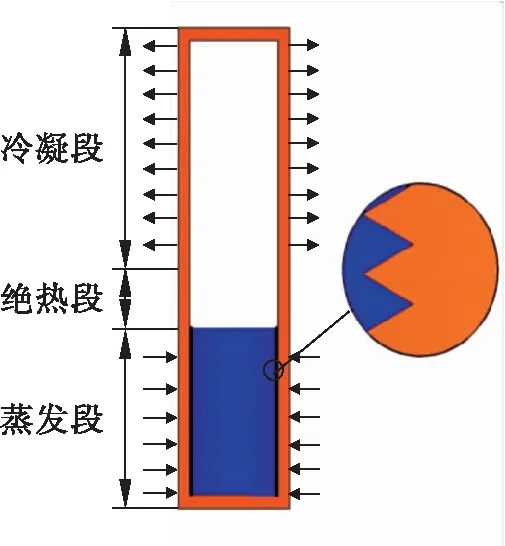

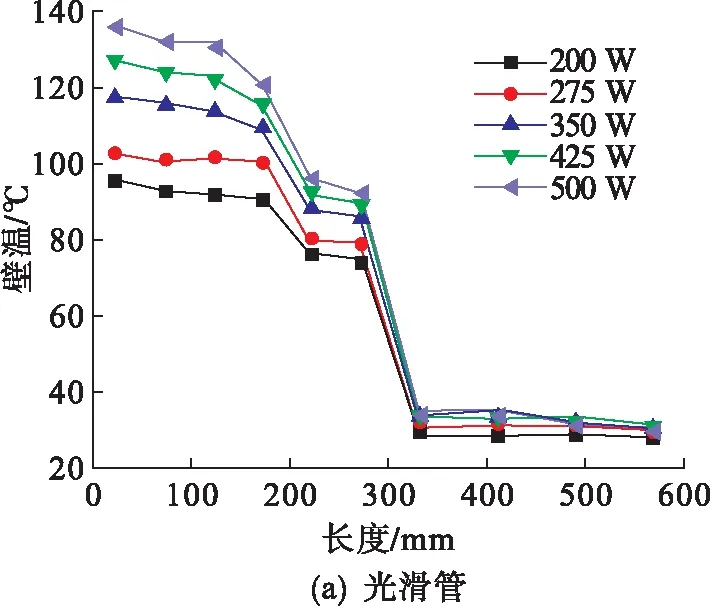

实验中检测的两根热虹吸管参数为:长600 mm,外径10 mm,壁厚1 mm,管壳选用紫铜.工作介质为去离子水,充液率为100 %(充液量占蒸发段管壳容积的百分比),其中蒸发段长200 mm,绝热段长100 mm,冷凝段长300 mm.管材需要经过清洗、去油、抽真空处理,以确保热虹吸管的质量.未强化的热虹吸管为光滑管(下称光滑管),强化的热虹吸管(下称强化管)为在蒸发段内插入一根长200 mm、外径8 mm的铜弹簧,紧贴管壳内壁面.强化管示意图如图2所示.

图2 强化管示意图

实验装置是由热管加热系统、绝热系统、热管冷却系统、数据采集系统和热虹吸管组成.加热系统是靠均匀缠绕在热管蒸发段的镍鉻合金电阻丝向蒸发段输入热量,通过使用一个最大功率为1 kW、电压为220 V的电功率调节器(接触式调压器TDGC2-1)来改变加热电压,从而改变加热功率,并由量程为220 V的交流电压表(测量精度为±0.5 %FS)和量程为20 A的交流电流表(测量精度为±0.5 %FS)上的示数来计算加热功率.为了防止加热系统短路,在两相闭式热虹吸管管壳与电阻丝之间采用陶瓷珠绝缘.实验中设置的加热功率分别为200 W、275 W、350 W、425 W、500 W.绝热系统是在蒸发段与绝热段管壁外侧周围包裹了一层厚为75 mm的陶瓷保温棉,冷却段的冷却水套外侧周围包裹了一层厚为25 mm的陶瓷保温棉,以起到保温的效果.冷却系统的冷却方式采用的是水冷式,是由冷却水套、量程为4 L/min的流量计(测量精度为±0.5 %FS)、自吸式水泵、冷却水供给水箱和冷却水出口水箱构成.实验过程中冷却水的流量通过调节转子流量计固定为1.2 L/min.数据采集系统是由K型热电偶(测量精度为±1 ℃)、数据采集器(Fluke 2638A)、电脑构成.测量热虹吸管轴向温度的测温元件是K型热电偶,通过数据采集器传输到电脑上,以此来记录数据.整个热虹吸管实验系统中包含12根热电偶,热电偶的分布如图3所示.其中4根安装在热管蒸发段,2根安装在绝热段,4根安装到冷凝段.考虑到实际操作中如果将热电偶固定在内壁面,会对管内工质的运行造成一定的影响,产生更大的实验误差,且操作比较复杂,因此将以上10根热电偶布置在热管外壁面.剩余的2根热电偶分别布置在冷却水进出口,用以测量冷却水进出口温度.为保证测温的准确性,热电偶与管壁应紧密接触.在实验开始前,对所有的电器(如热电偶)和所有的机械(如转子流量计)都进行了校准.为了检测实验结果的可重复性与实验的可靠性,每次测试重复3次.

图3 热电偶分布图

1.2 实验数据处理

为了研究蒸发段内插弹簧的结构对两相闭式热虹吸管传热性能的影响,下面给出一些重要参数的计算公式.

两相闭式热虹吸管传热效率的计算公式[5]为

(1)

式中:Qout为通过冷凝段吸收的热量,W;Qin为通过电功率调节器提供给蒸发段的加热功率,W.

由于实验中采用了很好的保温措施,在热管周围用陶瓷保温棉包裹,漏热较小,故在工作中的热损失可忽略不计.

Qout=qvρcP(tout-tin),

(2)

Qin=UI.

(3)

式中:qv为冷却水体积流量,m3/s;ρ为冷却水密度,kg/m3;cP为冷却水的比定压热容,J/(kg·℃);tout、tin分别为冷却水进出口温度,℃.

两相闭式热虹吸管加热段的传热系数计算公式[5]为

(4)

两相闭式热虹吸管冷凝段的传热系数计算公式[5]为

(5)

两相闭式热虹吸管的总传热系数计算公式[5]为

(6)

两相闭式热虹吸管的等效对流换热系数计算公式[21]为

(7)

式中:heff为热管的等效对流传热系数,W/(m2·℃).

2 实验结果与分析

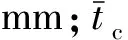

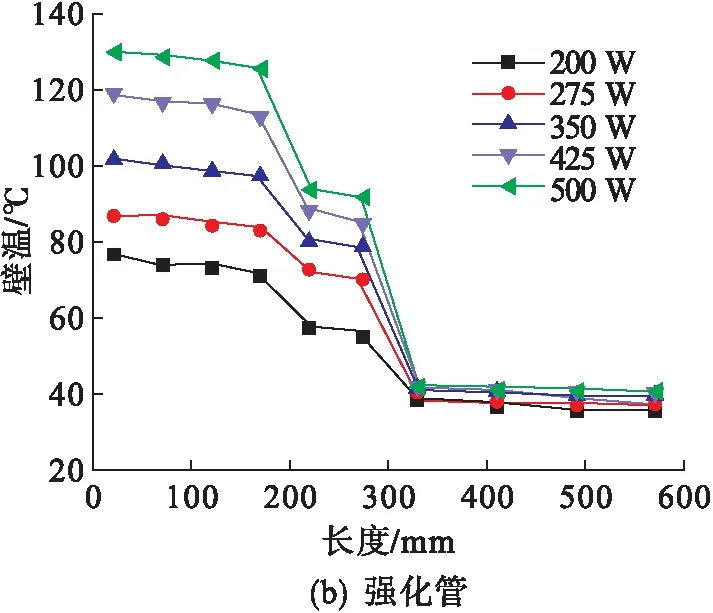

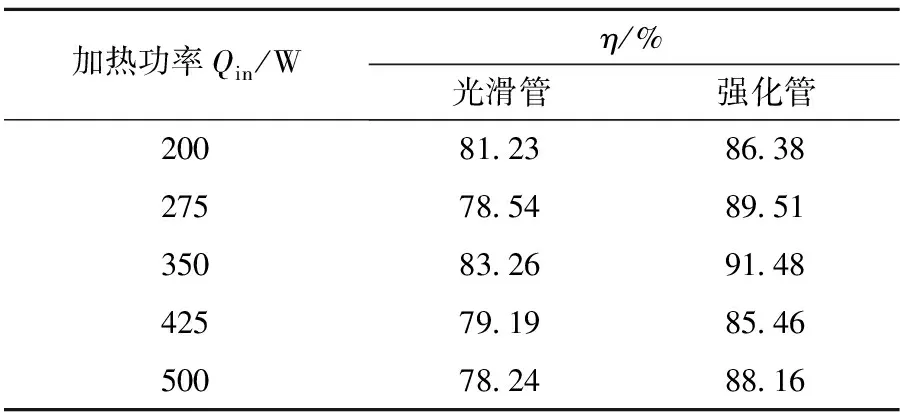

为了研究比较不同加热功率下光滑管与强化管的传热性能,通过实验测得了光滑管与强化管在不同加热功率下的管壁温度分布,分别如图4(a)和(b)所示.从图4中可以看出:不同加热功率下的光滑管与强化管的管壁温度分布趋势一致,同一测温位置的管壁温度都随着加热功率的增大而增大.通过比较两图,可以发现在同一加热功率下强化管在蒸发段和冷凝段段间的温差较光滑管的低,因此,由式(6)可得强化管的总传热系数较光滑管高,强化了热虹吸管的传热.而且强化管加热段的管壁温度分布较为均匀.这是由于铜簧丝具有良好的导热性能,可以使蒸发段中液池的温度更趋于均匀,避免了在加热段出现局部过热的现象.根据公式(1)计算在不同功率下强化管与光滑管的传热效率,如表1所示.

图4 不同加热功率下光滑管和强化管的管壁温度分布

表1 不同加热功率下强化管与光滑管的传热效率

表1结果表明:在同一加热功率下强化管的传热效率比光滑管的高,提高了约8 %~14 %.这说明采用内置弹簧的结构可在一定程度上强化热虹吸管的传热性能.

为验证两相闭式热虹吸管实验系统的可靠性,在加热功率为200 W、倾角为90°的操作条件下,对两相闭式热虹吸管(光滑管)各个测温点壁温进行测量并与数值模拟[22]结果进行对比,结果如表2所示.可以发现光滑管的蒸发段、绝热段、冷凝段壁温平均误差分别为4.69 %、2.97 %、0.23 %.表明两相闭式热虹吸管的实验结果与模拟结果吻合度较好,所建立的实验系统可靠.

表2 普通两相闭式热虹吸管壁温的实验测量值与模拟值对比

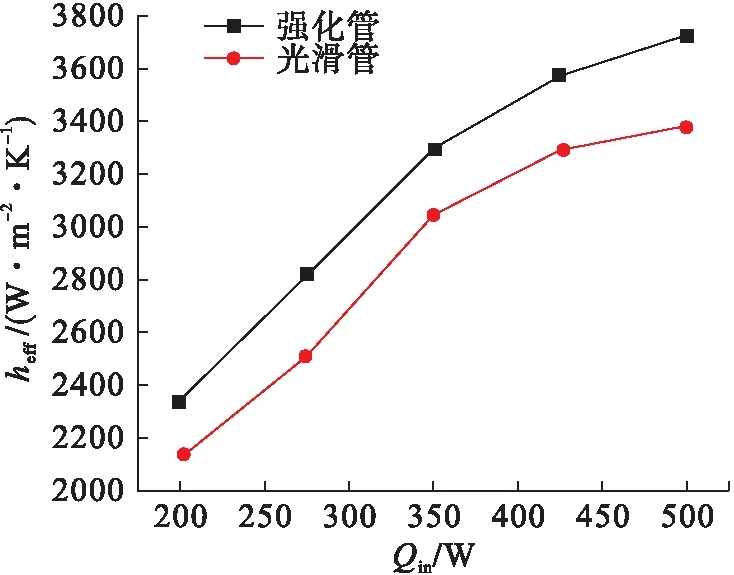

由于热虹吸管管内复杂的相变换热过程从根本上讲是一个对流换热的过程,因此,在保证传热功率与温差相同时,引入管内等效对流换热系数,通过管内等效对流换热系数等价描述两相闭式热虹吸管的综合传热能[23].不同加热功率下的强化管与光滑管的等效对流换热系数如图5所示.从图5中可以明显看出:强化管与光滑管的等效对流换热系数均随着加热功率的增大而增大,但强化管的等效对流换热系数较光滑管略有增大,增加了约10 %~15 %.这是因为弹簧紧贴热管内壁面,弹簧螺纹的存在不仅增加了热虹吸管管壁的换热面积,而且在弹簧螺纹表面的凸峰与凹槽表面形成更多的汽化核心,生成气泡的速率大大增加,增强了气泡的扰动作用,进而强化了热管的传热性能.另外,工质靠近弹簧内侧的部分流体会沿着螺纹方向螺旋流动,形成局部二次流,使流体径向速度增加,强化了传热.

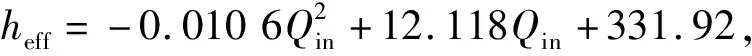

对强化管实验数据进行回归整理,得到强化管等效对流换热系数与加热功率的关系式为

图5 不同加热功率下光滑管与强化管的等效对流换热系数

3 结 论

为提高热虹吸管的传热性能,考察蒸发段对热虹吸管传热性能的影响,提出一种改进的新型结构:在蒸发段内置弹簧制成新的强化管.通过实验研究,得出如下结论:

(1)在不同加热功率下强化管的管壁温度略高于光滑管的管壁温度,管壁温度分布趋势一致,且在同一测温点处的管壁温度随加热功率的增大而增大.强化管的蒸发段与冷凝段的温差要低于光滑管的,且强化管的管壁温度分布更为均匀.

(2)强化管与光滑管的等效对流换热系数均随加热功率的增大而增大,通过比较可得强化管的等效对流换热系数比光滑管的提高了5 %~10 %.