含氟工业废水深度处理工艺方案

余琴芳,镇祥华,邹 磊,吴斯文,王星尹

(中国市政工程中南设计研究总院有限公司, 湖北武汉 430010)

近些年来,电子工业蓬勃发展,产生的含氟废水量急剧增加,每年向周围环境排放大量的氟。饮用水适宜的氟浓度为0.5~1.0 mg/L,长期饮用超过1.0 mg/L的含氟水会导致氟斑牙、氟骨病等疾病。

《电镀污染物排放标准》、《电池工业污染物排放标准》、《电子工业污染物排放标准》规定的排入城镇排水系统的氟化物限值分别为10、10 mg/L和20 mg/L。《城镇污水处理厂污染物排放标准》对氟化物排放没有限制,而《地表水环境质量标准》规定的氟化物限值为1.0/1.5 mg/L、北京市地标《水污染物综合排放标准》规定的排入地表水体的氟化物限值为1.5 mg/L。某工业污水处理厂设计项目纳污范围内以电子工业为主,氟化物为特征污染物,氟化物设计进水水质为5.5 mg/L,设计出水水质为1.5 mg/L。因此,随着污水处理厂排放标准的提高,倒逼污水处理厂进行超深度除氟处理。

电子相关企业产生的含氟废水浓度一般为几百到几千mg/L,一般采用化学沉淀或化学-混凝沉淀,处理至行业排放标准10~20 mg/L以下,投加CaCl2+PAC+PAM可将氟化物从120 mg/L降到 4.2 mg/L[1]、投加PAC+PAM可将原水中氟化物从20 mg/L降到5.0 mg/L[2]。以电路、电池等产业为主的电子工业园区污水处理厂进水氟化物浓度一般为5~15 mg/L,要将其处理至1.5 mg/L以下。以前无工程应用需求,存在空缺,仅文献中有相关报道,投加某公司专用除氟剂+PAM可将原水中氟化物从6.2 mg/L降到1 mg/L以下[3],投加改性微生物絮凝剂与铝盐复配可将氟化物从15 mg/L降到1 mg/L以下[4]。

我国以地下水为水源的地区原水中氟化物浓度一般为1.5~3 mg/L,多用活性氧化铝吸附滤池处理至小于1 mg/L的饮用水标准,吸附容量较低,大多为1~2.5 mg/g,因此,一般用于低浓度氟化物处理。活性氧化铝吸附除氟技术具有分离效果好、吸附剂可再生的优点,但其固有的吸附容量低,若进水氟化物浓度大于5 mg/L,则吸附剂使用寿命短、需要频繁再生、操作复杂、成本高,这些缺点限制了其在稍高浓度氟化物去除中的工程应用。近年来,水中氟化物的吸附去除主要是合成新型吸附剂的研究,合成的骨炭吸附剂和锆氧化物@多孔石墨烯吸附剂对氟化物的吸附容量分别为10.6 mg/g和34.7 mg/g[5-6],纳米复合吸附剂-负载真菌菌丝氧化铝和层状双氢氧化物/纤维素复合物对氟化物的吸附容量高达105.6 mg/g和167.6 mg/g[7-8]。

混凝沉淀工艺能同时去除SS、COD、TP等多种污染物,该工艺在污水处理厂中应用广泛。本研究对基于混凝沉淀工艺的铝盐混凝沉淀除氟技术进行系统研究,对常用混凝剂硫酸铝和PAC进行比较,寻求将氟化物浓度从5~15 mg/L降到1.5 mg/L以下的经济可行的方法,对比不同方案氟化物去除效果、药剂成本、运行管理难度等,提出适合高排放标准(1.5 mg/L)污水处理厂有效处理氟化物的技术方案,为高排放标准污水处理厂有效处理氟化物提供设计参考依据。

1 材料与方法

1.1 试验材料

本试验所用含氟废水为人工配置(向珠海某电子工业园区污水处理厂进水中投加氟化钠配置而成),包括含氟约15 mg/L的废水(基于电子行业排放标准的预测值)、含氟5.5 mg/L和7.5 mg/L的废水(基于调研的实测值,电子企业总排口氟化物多为4~8 mg/L,承接项目的氟化物设计进水水质为5.5 mg/L)。该污水处理厂本身进水氟化物为0.5 mg/L左右,主要来自其上游某电子厂,该电子厂总排口氟化物浓度为2.5 mg/L。

试验所用硫酸铝为固体十八水硫酸铝,Al2O3含量为15.6%;PAC为聚合氯化铝固体,Al2O3含量为26%;氢氧化钠固体含量为99%,PAM固体含量为96%。

1.2 小试试验方法

小试试验所用设备为ZR4-6型混凝试验六联搅拌机,该设备可设置多个反应步骤,每个步骤可设置不同时间与搅拌转速。

将配置的含氟废水加入1 L搅拌杯中,混凝沉淀试验步骤如下。(1)混凝:加入不同浓度铝盐(硫酸铝0~648 mg/L或PAC 0~800 mg/L)以300 r/min搅拌5 min,混凝剂为硫酸铝时,该步骤需加一定量的氢氧化钠调节pH;(2)絮凝:加入1 mg/L的PAM,以75 r/min搅拌2 min;(3)沉淀:沉淀0.5 h后,取上清液分析氟化物浓度和pH。

反应时间确定:在混凝阶段,搅拌时间为2.5、5、7.5、10 min时进行混凝沉淀试验,4种工况下氟化物去除率分别为81.9%、83.4%、82.7%、82.3%,差别不大,最优反应时间为5 min。据此,将小试试验中的混凝搅拌时间定为5 min。

每个工况重复2次,2次重复误差大于5%时进行第3次重复。

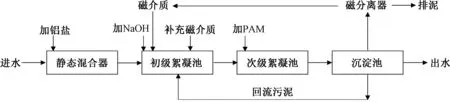

1.3 中试试验方法

中试试验主要设备为磁混凝沉淀池,该设备设计处理量为10 m3/h,分为3格,分别为初级絮凝区、次级絮凝区和沉淀区,沉淀区表面负荷为12 m3/(m2·h),初级絮凝区停留时间为4.1 min,次级絮凝区停留时间为5.2 min,沉淀区停留时间为7.9 min。该设备工艺流程如图1所示,进水与铝盐混凝剂经进水管道中静态混合器混合后,依次进入初级絮凝区和次级絮凝区进行反应(以硫酸铝为混凝剂时,需在初级絮凝区前端加一定量的氢氧化钠),然后进入沉淀区沉淀后排出上清液。磁介质加在初级絮凝区,PAM加在次级絮凝区前端。沉淀的污泥絮体和磁介质混合物通过磁分离器分离后,磁介质回收利用,污泥排走。硫酸铝/PAC、PAM、氢氧化钠加药量均由计量泵控制。

图1 磁混凝沉淀池工艺流程Fig.1 Process of Magnetic Coagulation and Sedimentation Tank

1.4 测试指标和分析方法

氟化物浓度采用氟离子选择电极法测定,pH采用玻璃电极法测定。

2 结果与讨论

2.1 pH对硫酸铝除氟效果的影响

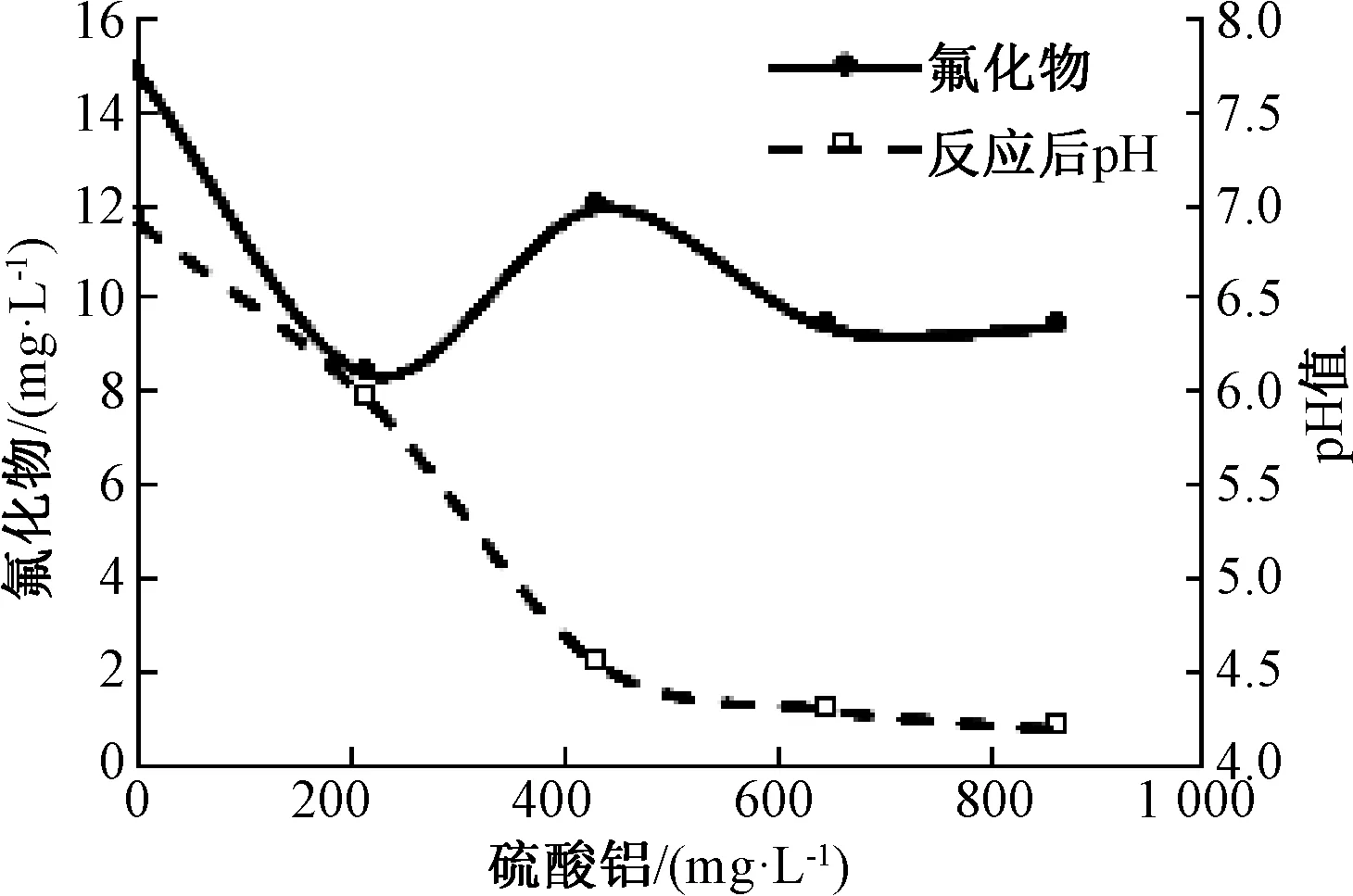

2.1.1 不调节pH

硫酸铝呈酸性,投加到废水中后,会使水的pH降低。向含氟废水中投加不同浓度硫酸铝,不外加碱调节pH,反应后,上清液氟化物浓度及pH如图2所示。由图2可知,在硫酸铝投加浓度达到200 mg/L后,继续增加硫酸铝投加量,上清液氟化物浓度反而增加,这是由于随着硫酸铝投加浓度增加,pH降低,降到适宜的pH以下后,除氟效果不佳。

图2 氟化物及pH随硫酸铝投加量的变化Fig.2 Change of Fluoride and pH Value with Dosage of Aluminum Sulfate

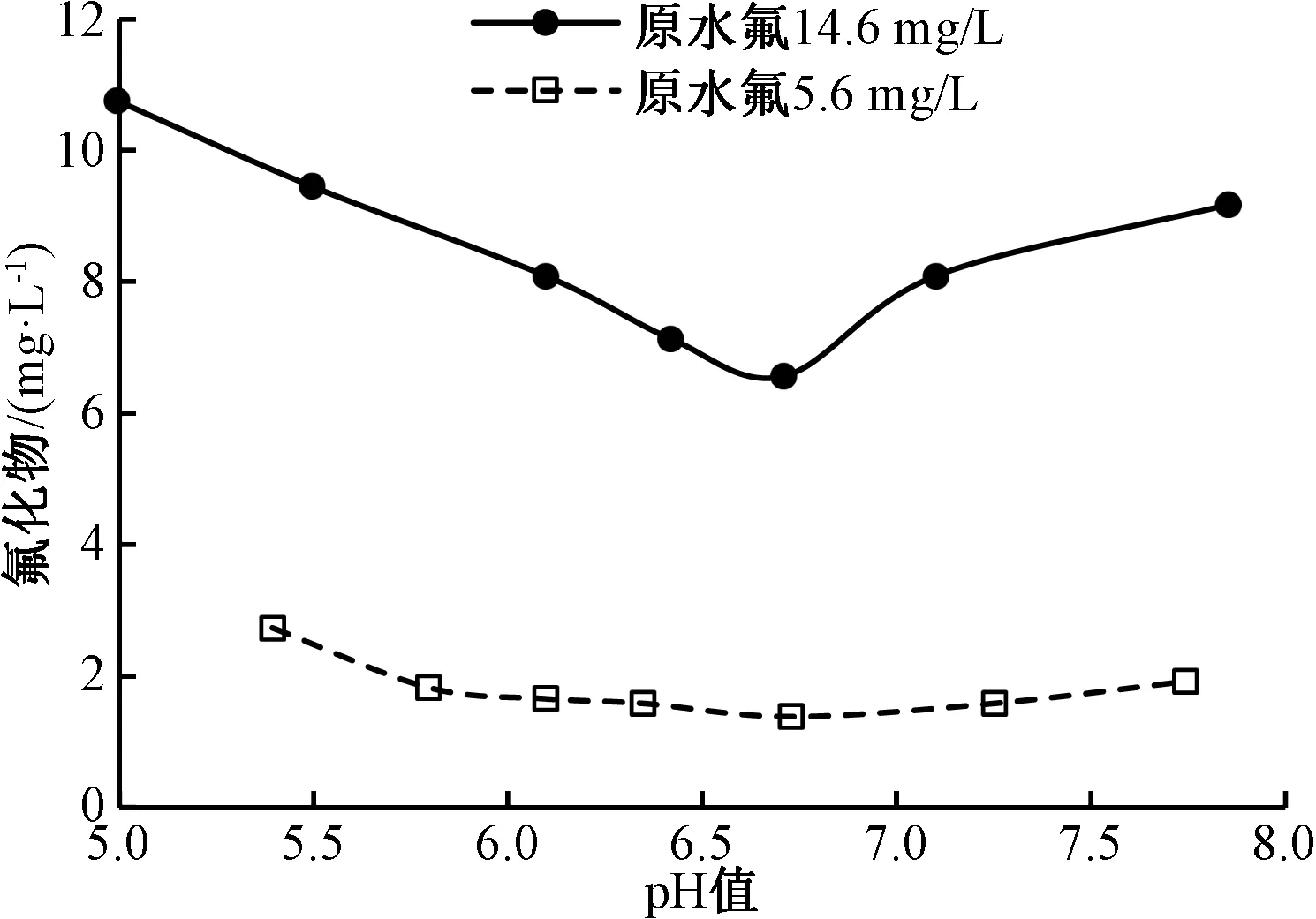

2.1.2 调节pH

本试验分别向含氟15 mg/L和5.8 mg/L的废水中投加216 mg/L和432 mg/L硫酸铝,然后加氢氧化钠调节pH值为5~8,研究pH对硫酸铝除氟效果的影响,结果如图3所示。pH对硫酸铝除氟效果影响较大,随着pH增加,硫酸铝的除氟量先增加再减少,最佳pH值在6.7附近(6.5~7.0)。因此,硫酸铝除氟时需加碱调节pH才能得到最佳除氟效果。试验中,硫酸铝与氢氧化钠投加时间间隔在1 min以内,研究二者投加顺序的影响,发现先投加硫酸铝再投加氢氧化钠与先投加氢氧化钠再投加硫酸铝的除氟效果相同,因为两种情况下混凝反应后上清液的pH相同,混凝反应是在近似相同的条件下进行的。

图3 pH对硫酸铝除氟效果的影响Fig.3 Effect of pH Value on Removal of Fluoride by Aluminum Sulfate

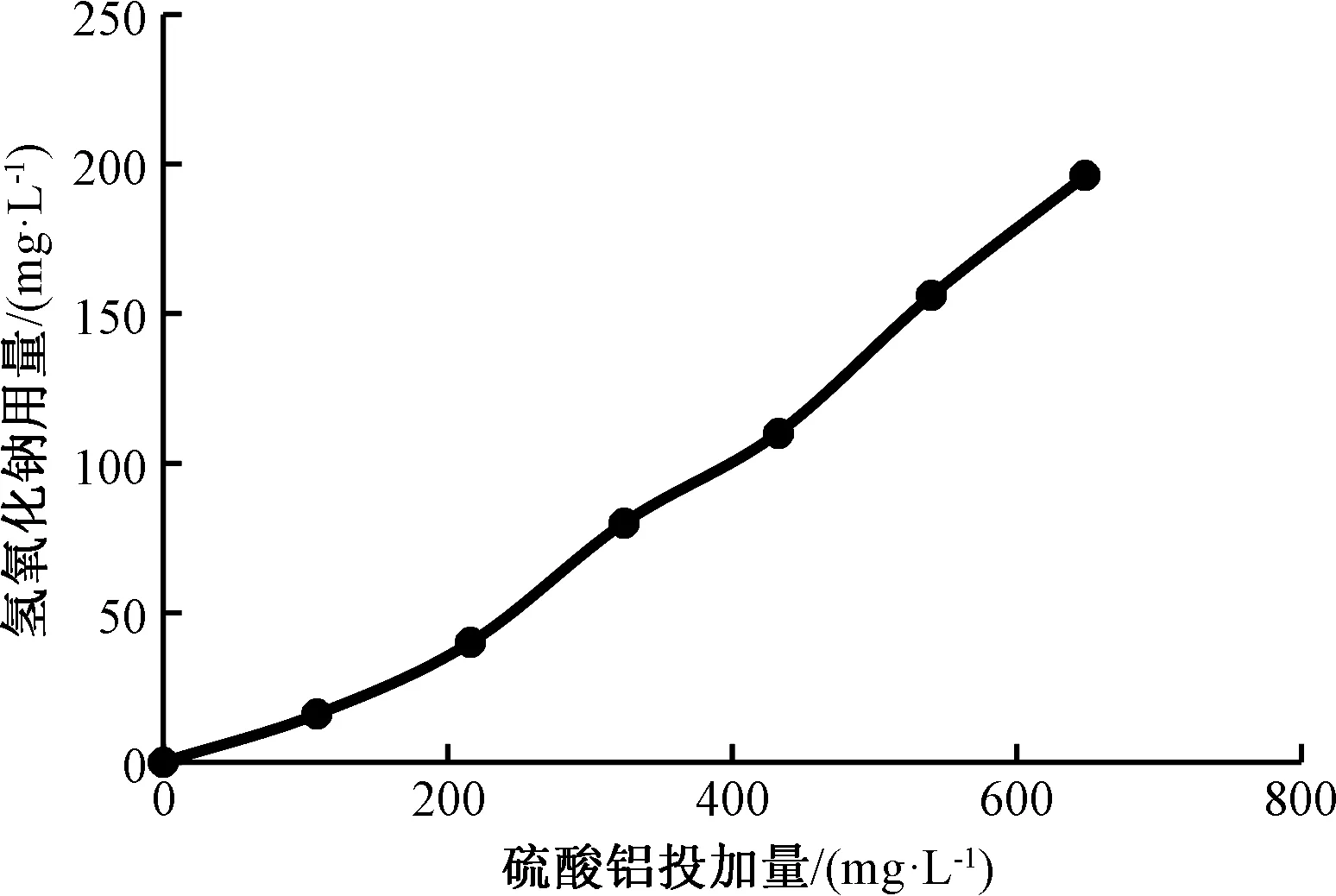

除氟处理时投加的硫酸铝浓度越高,将pH值调至最佳范围(6.5~7.0)消耗的氢氧化钠量越高。图4为原水pH值在6.6~7.3、调节反应pH值至6.5~7.0时,氢氧化钠用量与硫酸铝投加量的关系。氢氧化钠投加量与硫酸铝投加量近似成正比,硫酸铝投加量越高,中和单位硫酸铝的氢氧化钠用量越高。

图4 调节pH氢氧化钠用量与硫酸铝投加量的关系Fig.4 Relationship between Dosage of Sodium Hydroxide and Aluminum Sulfate by pH Value Adjusting

硫酸铝加入水中后,Al3+发生水解,水解反应如式(1)。

xAl3++yH2O=Alx(OH)(3x-y)+y+yH+

(1)

铝盐除氟一般是上述几种作用的综合效果,在pH值为6~7时,铝盐水解体系ζ电位最高[6],有利于其与带负电的F-接触及反应,且中性条件下水解产物中中高聚态产物含量更高,吸附架桥能力更强。因此,硫酸铝在pH值为6.5~7.0时除氟效果最好。

2.2 小试试验硫酸铝和PAC的除氟效果

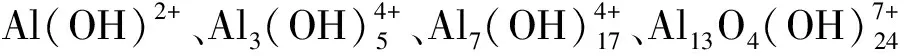

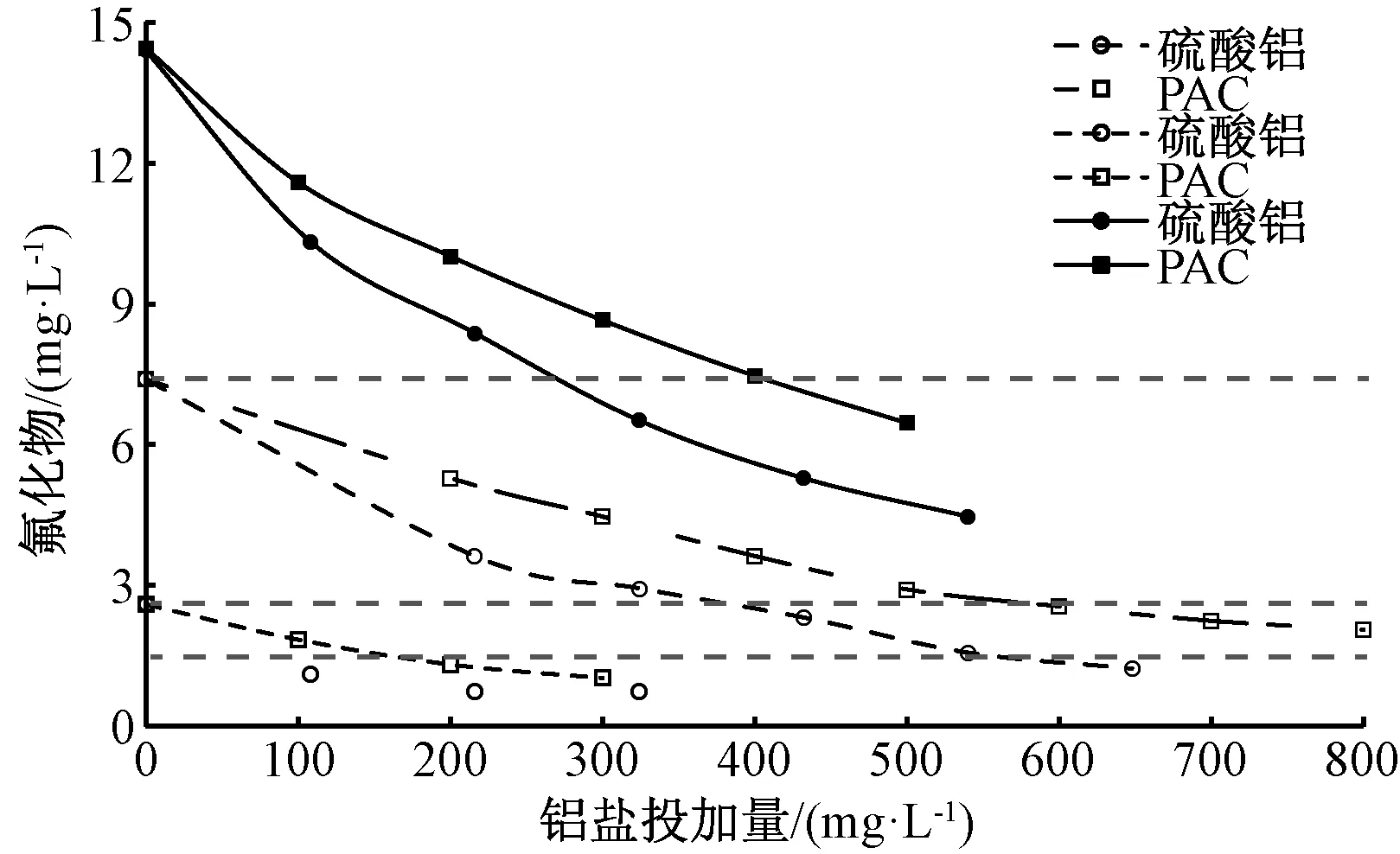

本研究分别用硫酸铝和PAC为混凝剂,辅以助凝剂PAM,对含氟15(实为14.4 mg/L)、7.5(实为7.4 mg/L)、3 mg/L(实为2.6 mg/L)的废水进行混凝沉淀试验,硫酸铝混凝沉淀试验组加氢氧化钠调pH值为6.5~7.0,PAC混凝沉淀试验组不调pH值为6.8~7.0,结果如图5所示。由图5可知,随着铝盐投加浓度增加,氟化物浓度降低,硫酸铝的除氟效果优于PAC。将氟化物从14.4 mg/L降低至7.4 mg/L,需投加硫酸铝300 mg/L+氢氧化钠75 mg/L,或PAC 400 mg/L;从7.4 mg/L降至2.6 mg/L,需投加硫酸铝400 mg/L+氢氧化钠100 mg/L,或PAC 600 mg/L。投加硫酸铝600 mg/L+氢氧化钠180 mg/L可直接将氟化物从7.4 mg/L降到1.5 mg/L,而PAC投加量即使高达800 mg/L也只能从7.4 mg/L降至2.1 mg/L。从2.6 mg/L降到1.5 mg/L以下,需投加硫酸铝100 mg/L+氢氧化钠15 mg/L,或PAC 200 mg/L。

图5 不同进水氟浓度下铝盐的除氟效果Fig.5 Removal of Fluoride by Aluminum Sulfate under Different Fluoride Concentration

据此,可以对污水厂处理含氟15 mg/L和7.5 mg/L的废水推荐方案。采用混凝沉淀法,将含氟15 mg/L的废水处理至1.5 mg/L以下,方案一:硫酸铝二级处理(15 mg/L→7.4 mg/L→1.5 mg/L),共需硫酸铝900 mg/L+氢氧化钠250 mg/L;方案二: PAC三级处理(15 mg/L→7.4 mg/L→2.6 mg/L→1.5 mg/L),共需PAC 1 200 mg/L。该方案在技术上可行,但是如此高的药剂耗量,以及随之而来的高产量污泥的处理处置问题,其在规模较大的污水处理厂中应用的可行性不高,实际工程中应与污水厂上游排水的工厂沟通,上游废水处理规模较小,尽量将处理移到上游,在工厂将氟化物浓度降到更低。将含氟7.5 mg/L的废水处理至1.5 mg/L以下,方案一:硫酸铝一级处理,需硫酸铝600 mg/L+氢氧化钠180 mg/L;方案二:硫酸铝二级处理(7.5 mg/L→2.6 mg/L→1.5 mg/L),共需硫酸铝500 mg/L+氢氧化钠115 mg/L;方案三: PAC二级处理(7.5 mg/L→2.6 mg/L→1.5 mg/L),共需PAC 800 mg/L。另外,二级处理也可用活性氧化铝吸附滤池,将氟化物从2.6 mg/L降到1.5 mg/L以下。

本试验所用硫酸铝分子式为Al2(SO4)3·18H2O,是低分子无机混凝剂;聚合氯化铝PAC分子式为AlmCln(OH)3m-n,是无机高分子混凝剂,以聚合态铝为主。硫酸铝加入水中后,A13+与F-发生络合,A13+水解产生的聚合羟基铝阳离子和Al(OH)3溶胶与F-发生离子交换及吸附,从而将氟去除。而PAC在生产时已经预制生成中高聚态铝,PAC加入水中后,其水解产物聚合羟基铝阳离子和Al(OH)3溶胶与F-发生离子交换及吸附将其去除。根据硫酸铝和PAC除氟效果的差异,可以发现含有更多单体A13+的硫酸铝,除氟效果优于以聚合铝为主的PAC,因为F-更易与单体A13+或Al2、Al3等低聚态铝生成铝氟络合物[16],从而使硫酸铝表现出更佳的除氟效果,这一研究结果与袁西鑫[17]和卢建航等[15]的结论一致。

2.3 中试试验硫酸铝和PAC的除氟效果

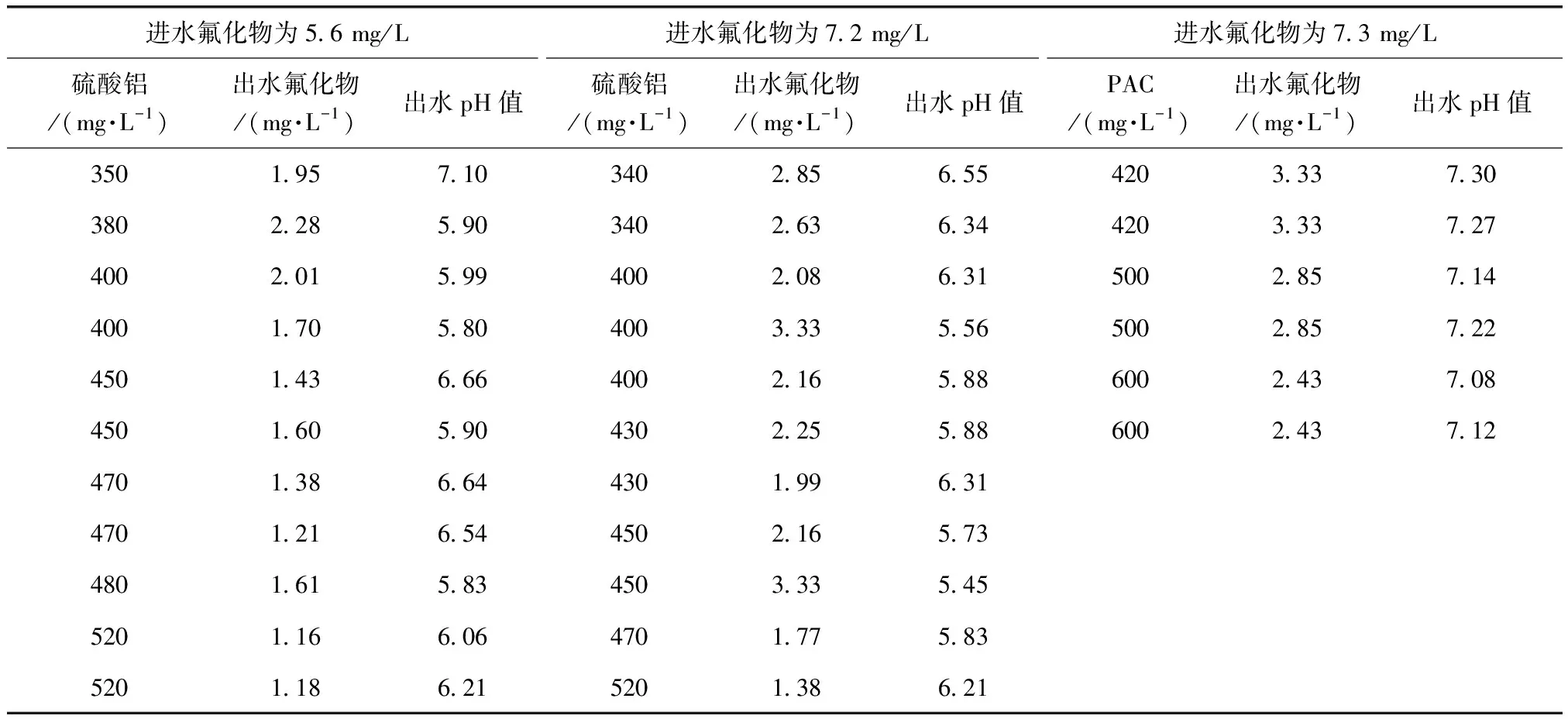

根据小试试验得到的药剂用量,在此基础上进行中试验证试验,对氟化物含量约5.5 mg/L和7.5 mg/L的工业废水用硫酸铝和PAC进行混凝沉淀除氟中试试验,结果如表1所示。

由表1可知,进水氟化物为5.6 mg/L、pH值为6.66时,450 mg/L硫酸铝能将氟化物处理至小于1.5 mg/L。中试过程中经常存在pH控制不当导致的出水氟化物超标,在pH值小于6.0、硫酸铝投加量为450 mg/L和480 mg/L时出水氟化物不能达标。由此可知,相较于PAC,硫酸铝除氟的难点在于pH的稳定控制。

进水氟化物为7.2 mg/L或7.3 mg/L,在pH值为6.5时,340 mg/L硫酸铝能将氟化物处理至小于3 mg/L。同样,中试过程中也存在pH控制不当,导致除氟效果变差。PAC投加量为500 mg/L时,能将氟化物处理至小于3 mg/L。另外,在pH值为6.2时,硫酸铝投加量为520 mg/L可直接将氟化物处理至小于1.5 mg/L。

进水pH值在7左右且波动不大时,调节pH的耗碱量与硫酸铝投加量近似成正比,控制好其投加比例即能保证合适的pH。但是,若进水pH波动较大,则碱液投加量不好控制,工程应用时,建议在调节池先将pH值调至7左右,这样较易将pH控制在最佳pH,从而保证硫酸铝获得最佳的除氟效果。

表1 中试试验硫酸铝和PAC的除氟效果Tab.1 Removal of Fluoride by Aluminum Sulfate and PAC in Pilot Test

3 各方案成本估算与比较

3.1 成本估算

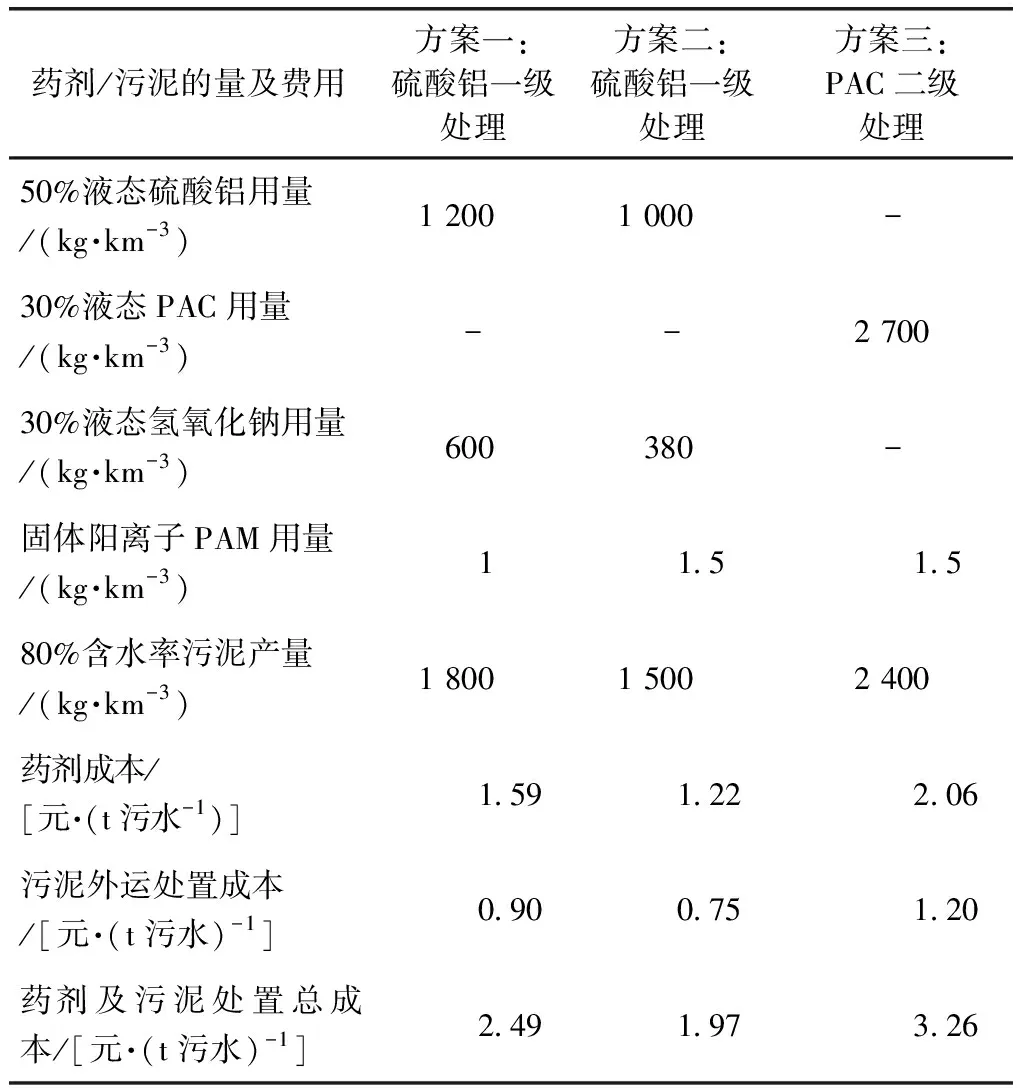

污水处理厂进水氟化物为15 mg/L是基于排放标准的预测值,实际调研发现,工程中遇到这种高浓度含氟废水的可能性不大。因此,本文仅对含氟7.5 mg/L废水处理进行成本估算与方案比选。根据试验结果,采用混凝沉淀法将含氟7.5 mg/L废水处理至小于1.5 mg/L,有3种方案可供选择,表2为三种方案的药剂、污泥相关的量及费用。为了运行方便,工程中有条件时常用液态药剂,表2所列药剂投加量为液态药剂投加量(液态药剂投加量=固体投加量/药剂含量)。污泥产量与原水水质(SS、COD等)及药剂投加量有关,本研究中原水SS和CODMn浓度较低,为40~80 mg/L。试验中,污泥干固体产量近似为固体铝盐混凝剂投加量的60%,表2所列80%含水率污泥产量=固体药剂投加量×60%÷20%。根据成都某工程项目询价,50%液态硫酸铝、30%液态PAC、30%液态氢氧化钠、固体阳离子PAM、80%含水率污泥外运处置的费用分别为800、750、1 000、25 000、500元/t。据此,计算得到3种方案的药剂成本分别为1.59、1.22、2.06元/(t污水);污泥外运处置成本分别为0.90、0.75、1.20元/(t污水);药剂及污泥外运处置总成本分别为2.49、1.97、3.26元/(t污水)。

表2 含氟7.5 mg/L废水处理成本估算(药剂和污泥处置)Tab.2 Cost Estimation of 7.5 mg/L Fluoride Wastewater Treatment (Chemicals and Sludge Disposal)

3.2 方案比较

药剂耗量、污泥产量及处理成本:方案二<方案一<方案三;工艺流程及操作难易程度:方案一<方案三<方案二。方案一采用一级处理,流程简单,只需一次加碱调节pH;方案二采用二级处理,工艺流程相对复杂,需二次加碱调节pH,操作麻烦,存在pH控制不当导致除氟效果恶化的风险,但是其药耗量及污泥产量低,运行成本低;方案三药耗量及污泥产量太高,运行成本高。

混凝沉淀法除氟处理过程中铝盐药剂投加量大,会使出水中铝离子及硫酸根或氯离子浓度增加。固体十八水硫酸铝中铝的质量占8%,硫酸根占43%;固体PAC中铝的质量占14%,氯占31%。根据已有文献,铝盐中带入的铝绝大部分形成沉淀物进入污泥中,硫酸根或氯离子约20%会沉淀下来,80%随出水排走。因此,除氟处理过程中铝盐的投加对出水质量的影响有限。

无机铝盐混凝沉淀除氟产生的污泥为化学污泥,污泥中主要污染物成分为氟化铝。根据《危险废物鉴别标准》,氟化铝大于等于3%,则属于危险废物。以成都某项目进水氟化物5.5 mg/L左右的工业废水为例,该废水综合处理后产生污泥的氟化铝含量约为0.4%,远小于危废标准,可做常规废物处理处置。污泥成分主要为含铝无机絮体,沉降性能好,SV30约为15%,污泥可以通过浓缩脱水至含水率小于80%后外运处置,也可以进行制砖等资源化利用。

高排放标准的污水处理厂一般建有高效沉淀池,有采用混凝沉淀法二级处理的条件,可在初沉池投药进行一级处理,初步实现氟化物降至3 mg/L左右的目标,高效沉淀池进行二级处理,实现氟化物降至1.5 mg/L的目标。因此,综合考虑经济成本、运行管理水平、去除其他污染物的工艺流程,本研究推荐采用方案二-硫酸铝二级处理,该方案对操作人员的要求较高。

4 结论与建议

4.1 结论

(1)将氟化物从7.5 mg/L降至1.5 mg/L以下,硫酸铝一级处理、硫酸铝二级处理、PAC二级处理这3种方案的药剂及污泥外运处置总成本分别为2.49、1.97、3.26元/(t污水)。工艺流程允许时推荐硫酸铝二级处理。

(2)将氟化物从15 mg/L降至1.5 mg/L以下的药剂用量非常大,硫酸铝二级处理需固体硫酸铝900 mg/L+固体氢氧化钠250 mg/L,PAC三级处理需固体PAC 1 200 mg/L,鉴于如此高的药剂消耗量,工程应用可行性低。

(3)在相同浓度的混凝剂投加量下,硫酸铝的除氟效果优于PAC,但是需加碱调节pH至合适的范围才能达到优异的效果,pH控制不当会使除氟效果恶化。若原水pH较稳定,推荐优先选用硫酸铝混凝剂,药剂用量少,污泥产量少。

4.2 建议

较大规模的污水处理厂要将氟化物从15 mg/L降至1.5 mg/L,在技术手段上可行,但是药耗量极其大,相应的污泥产量大,药剂及污泥的运输频率会很高。电子工业园区污水处理厂的污泥可能含有重金属,如果定性为工业危废,其污泥处理的途径及费用更艰难,考虑到生产管理,污水处理厂将氟化物从15 mg/L降至1.5 mg/L在工程应用上可行性不高。将氟化物从7.5 mg/L降至1.5 mg/L,药耗最少也需硫酸铝500 mg/L+氢氧化钠115 mg/L,使用上文所述液态药剂则需硫酸铝1 000 mg/L+氢氧化钠380 mg/L,则5万m3/d的污水处理厂液态药剂总耗量为69 000 kg/d,这个药耗量也很高,在生产管理上难度也较大。

实际工程中,应限制上游电子企业总排口的氟化物浓度,企业产生的含氟废水的规模相对较小,通过投加钙盐和絮凝剂将氟化物降至5 mg/L左右可行性高[1]。因此,应保证工业园区污水处理厂进水的氟化物浓度在5 mg/L以下。