阻焊掉油改善探讨

邓松林 林映生 陈 春 胡光辉 李光平 余卫宇

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(广东工业大学,广东 广州 510006)

(华南理工大学,广东 广州 510641)

0 前言

印制电路板(PCB)阻焊制程就是在通过丝网漏印、喷涂、滚涂等方式,将油墨转移到线路板上,形成与设计底片一致的图形。阻焊膜是一种保护膜,可防止焊接时桥接,提供长时间的绝缘环境和抗化学保护作用.形成PCB板漂亮的外衣,阻焊的主要做作用有三个,一是防焊:留出板上需要焊接的通孔及PAD,将将无需焊接部分覆盖住,防止波焊时造成短路,并节省焊锡用量;二是护板:防止湿气、酸碱性环境及各种电解质的侵蚀使线路氧化而出现电气性能问题,并防止外来的机械伤害以维护线路板的绝缘效果;三是绝缘:由于板子越来越薄,线宽线距越来越细,故导体间的绝缘问题日益突出,也增加了防焊漆绝缘性的重要性。阻焊掉油不但影响产品外观,而且影响产品可靠性,本文通过分析确定阻焊掉油的主要影响因子并改善验证,最终确定工艺参数,稳定生产制程。

1 阻焊掉油的失效模式

图1列出了6种阻焊掉油的常见类型。这6种掉油现象基本囊括了阻焊掉油的类型,异常比较突出,流程存在的问题比较严重,需要全流程分析找到影响因素,因此首先通过流程分析来确定改善的范围,确定了范围就比较容易锁定影响因素。

图1 阻焊掉油的常见类型

2 阻焊掉油分析

生产流程如下:

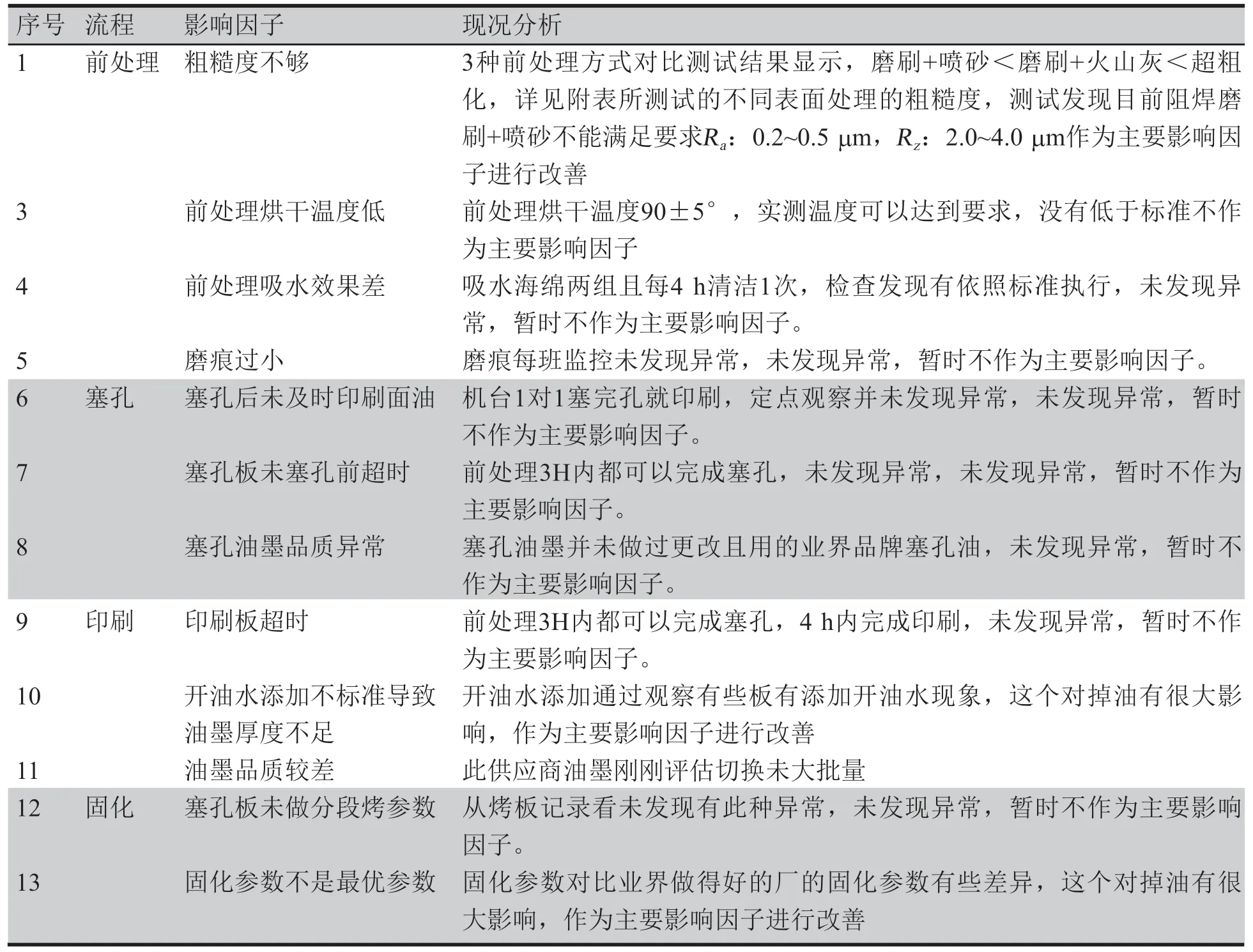

通过以上的流程分析我们最后锁定在以上方框区域的前处理、塞孔、印刷和固化这四个小流程为最大的贡献流程,需要对这四个小流程做梳理,找到关键的影响因子(表1)。

通过上表格列出的可能影响因子做深入的定点观察、调查分析和相关测试,最后得出阻焊掉油主要为阻焊前处理、油墨影响、开油水添加量和固化参数这4个主要的影响因数,因此依照这4个主要影响因子设计正交试验。

3 阻焊掉油DOE试验

依照表1的现况分析,不同前处理、开油水添加量、油墨型号和固化参数将作为主要影响因子进行DOE试验,为了得出合理的参数值,设计四因子三水平的DOE试验,试验设计如表2。试验过程和数据如表3。

表1 阻焊掉油影响因子分析

表2 DOE试验因子

表3 DOE试验数据

图2 各项因子R值

通过以上DOE试验,阻焊掉油主要是油墨型号影响最大,其次是固化参数,再次是前处理方式,最后是开油水添加量,从上面的数据分析最优组合为B3D2A1C2,即最佳生产条件为油墨型号Ⅲ、前处理方式磨刷+火山灰、开油水添加10 ml、固化分段烤的高温段固化为150 ℃、60 min。

4 验证

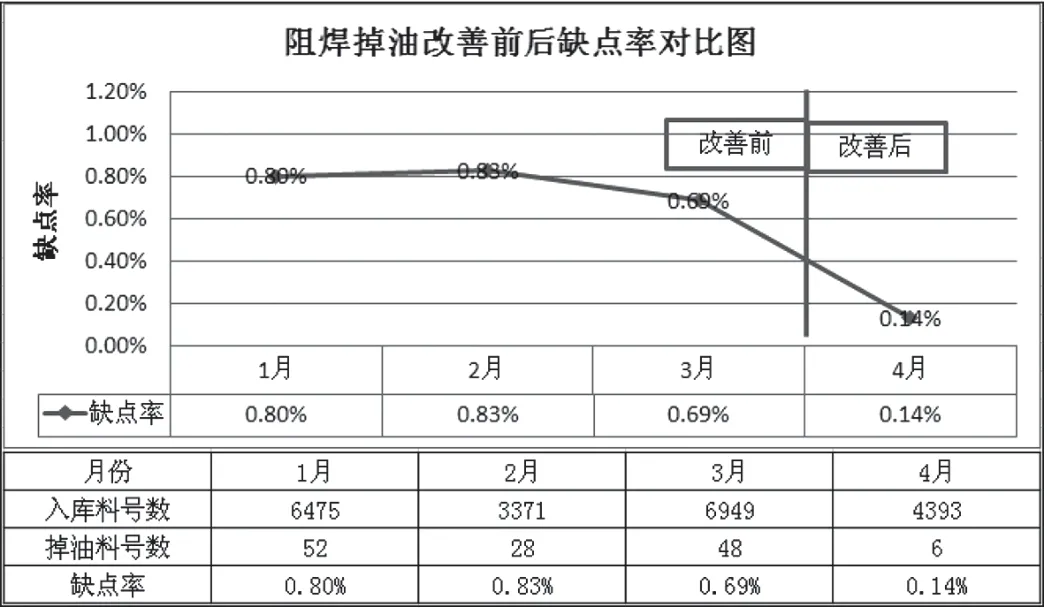

从4月8日开始把相关参数标准化后,阻焊掉油返工缺点率直线下降,从改善前缺点率最高的2月份0.83%,下降到4月份的0.14%,如图3所示。改善效果明显,达到了预期制定的目标。

图3 阻焊掉油改善效果

5 总结

阻焊掉油是阻焊制程较为常见且难以控制的品质缺陷,导致阻焊掉油的因素很多,稍微控制不当,就会出现致命的掉油缺陷,因此需要各个影响到的小流程里面的参数做到最佳的状态,才能保证阻焊不掉油,从而保证符合客户要求的产品顺利交付到客户手上。本文仅供同行借鉴和参考,不足之处请大家指正。