PCB微孔成孔技术的现状

杨宏强

(上海尚容电子科技有限公司,上海 201302)

0 前言

孔在印制电路板(PCB)中的主要作用是实现层间互连或安装元件,几乎所有的PCB需要孔。随着电子产品越来越复杂,PCB上的孔越来越密,技术难度越来越高,设备投入越来越大,因此成孔技术越来越重要,值得深入研究、分析。

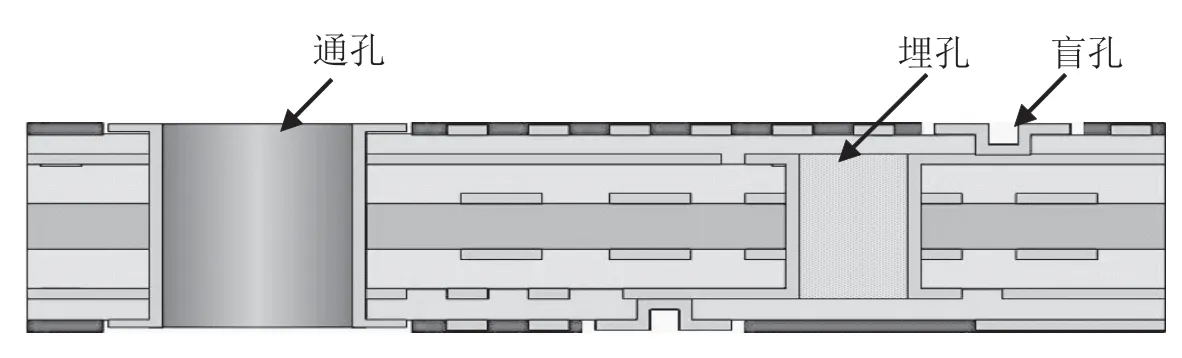

业界常以导通与否把孔分为电镀孔(PTH)、非电镀孔(NPTH)两类;以孔两侧可见与否把孔分为通孔(Through hole)、盲孔(Blind via)、埋孔(Buried via)(见图1)。

就成孔方式来看,PCB业界采用过的成孔方式有:机械钻孔、机械冲孔、激光成孔、光致成孔、化学蚀孔、等离子蚀孔、导电柱穿孔等,目前应用相对较为广泛和成熟的成孔技术为:机械钻孔和激光成孔(注:业界常用“激光钻孔”,实际上“激光成孔”一词更要准确些,因为这是“光”加工的过程,本文采用“激光成孔”这一说法)。

就目前PCB的技术发展状况而言,一般将孔径在0.3 mm及以下的孔称为微孔(Micro-via),本文将对此类微孔进行探讨。对于微孔成孔,目前最常用的工艺有机械钻孔、CO2激光成孔、UV激光成孔三种。简单来说,微孔中的盲孔多采用激光成孔(CO2激光成较大孔,UV激光成较小孔);通孔(含埋孔)则多采用机械钻孔。

图1 孔结构示意图

1 机械钻微孔技术现状

PCB机械钻微孔属超高速机械加工,目前主轴最高转速可达35万转/分。一般30万转/分的机械钻孔机每分钟可钻500个左右的ф0.1 mm的孔(注:此数据仅供参考,不同的加工条件钻孔速度差异较大)。一般机械钻孔可用于各种类型的PCB微孔加工(如HDI、芯片级封装载板、FPC等)。下文将从钻头(物料)、工艺和质量三方面展开阐述。

1.1 钻头

机械钻微孔中用到的主要物料为钻头(又名钻刀、钻针、钻嘴),它是机械钻微孔过程中用到的切削刀具。

PCB用钻头,一般刃部采用钨钴类合金(硬质合金材料),目前钻头的制造有整体式、插入式和焊接式三种,插入式和焊接式的钻头柄部为不锈钢;刃部多采用外周倒锥和钻心倒锥的设计结构。该合金以碳化钨(WC)粉末(88~94%,注:碳化钨已从原来的90%降到88%)[1]为基体,以钴(Co)(6`12%)为粘结剂,经高温、高压烧结而成,具有高硬度(碳化钨硬度在92.5 HRA以上,抗弯强度在4000 N/mm2以上)和高耐磨性。调整碳化钨和钴的配比和碳化钨颗粒度大小,可以改变钻头的性能,微孔钻头一般钴含量要较其他钻头多一些。钴含量变化引起钻头性能变化的状况(见表1)。

表1 钻头性能与钴含量的基本关系

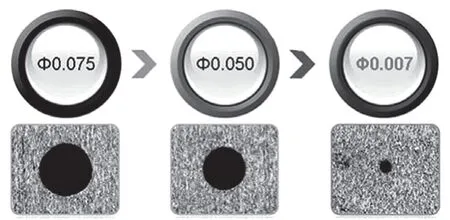

目前,PCB常用微孔钻头(简称微钻)刃部直径规格有0.075、0.1、0.15、0.2、0.25和0.3 mm等,也有0.05 mm及其他特殊直径规格,但相对较少。图2为日本佑能公司的钻头能力状况,其在2008年宣布可以试制ф0.007 mm的钻头,实际可供应的最小钻头直径为ф0.02 mm;中国大陆的金洲公司在2020年初宣布其突破ф0.01 mm的钻头。(注:成年人头发直径约ф0.07 mm,ф0.007 mm的钻头直径是头发直径的十分之一)。

图2 为日本佑能公司的钻头能力状况

微孔钻头柄径有两种:ф2.0和ф3.175 mm,一般主轴转速30万转/分及以上的钻孔机多使用ф2.0 mm的钻头柄径;钻头刃部多为UC型(对钻头刃部进行修磨,以减少棱刃与孔壁的摩擦);为了分散微孔钻头的应力集中现象,一般在钻头柄部与刃部之间加入了缓冲段,做成阶梯状。

微孔钻头的发展趋向是碳化钨晶粒度由目前的0.2 μm向纳米级减小,结构上由双排屑改为单排屑(或者改为单刃型设计),增大螺旋角度,减小钻尖角等,以提高抗扭矩力和韧性,并保证硬度。另外,为了提高钻头硬度,减小摩檫,降低切削温度,目前正在开发微孔钻头表面强化(或者涂层)技术(此技术在大钻应用比较成熟),具体有电弧离子镀、离子注入、化学气相沉积(将特硬的碳化钛或氮化钛等化学沉积到碳化钨基体表面)和磁控溅射等技术[2]。

1.2 工艺

机械钻微孔中需要关注的工艺参数主要有以下6个:

(1)转速/切削速度。

转速:每分钟主轴旋转的圈数

切削速度:每分钟切削距离

(2)进刀速度/进刀量。

进刀速度(也称落速):每分钟主轴下降的距离

进刀量:主轴每旋转一圈所钻入的距离

(3)退回速度。

退回速度(也称提速):每分钟主轴提升的距离

(4)叠板数。

影响叠板数的因素有:板层数、板厚、最小钻孔孔径、孔位公差要求、内层铜厚、孔环等,主要需要关注板层数、板厚、最小钻孔孔径。

(5)钻头状态。

钻头状态包括钻头的研磨次数和钻孔数。随着微孔钻头的研磨次数增加,钻孔质量将逐渐变差,故钻孔数需要减少。由于更小的微孔钻头(如ф0.1 mm和ф0.075 mm的钻头)比较难研磨,故PCB厂家多数情况下使用一次就报废处理(最多可研磨一次,但相应的孔数要减少)。

(6)有效行程。

有效钻孔行程是钻头下限值(Down值)和上限值(Up值)之间的差值;这一点有时易被忽略,但应注意:增加0.5 mm的无效钻孔行程,对微孔钻孔可能会造成15%以上的产能损失。

机械钻孔工艺参数(钻削条件)对微孔加工、加工质量的影响见表2和3。

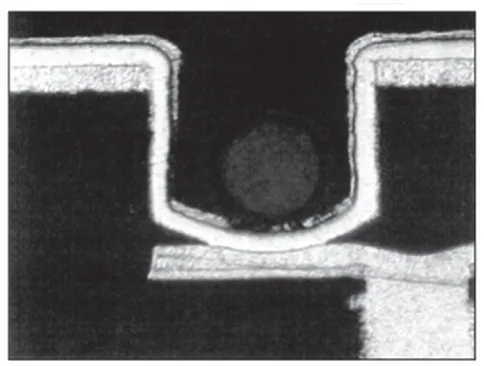

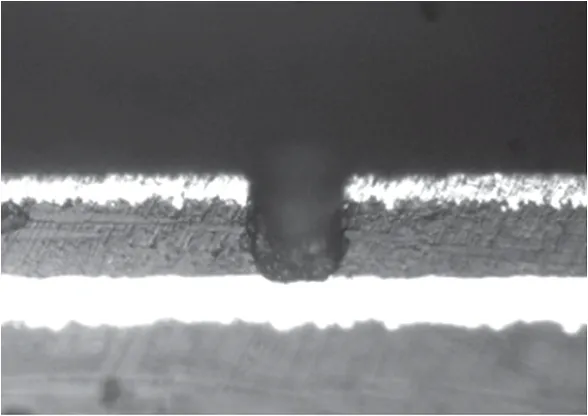

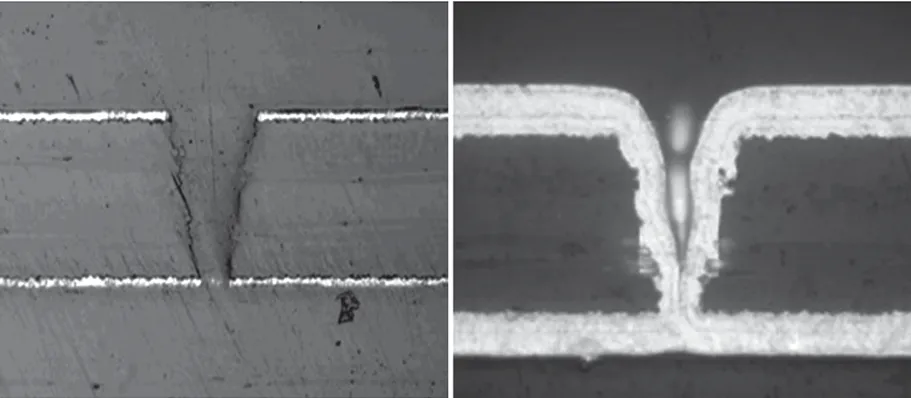

曾经有些公司推出了可进行盲孔加工的机械钻孔机(最精准的孔深精度控制在±12 μm,见图3),但是随着激光成孔机的技术成熟和效率大幅提升,机械钻盲孔的应用愈来愈少(注:控制深度机械钻孔技术目前应用愈来愈多,但孔深精度要求不如钻盲孔高)。

1.3 质量缺陷

表2 钻削条件对微孔加工的影响

机械钻微孔常见的质量缺陷有:孔大、孔小、多钻、漏钻、未钻透、偏孔、钉头(内层铜面两侧延伸的厚度大于铜厚的100%)、孔壁粗糙度超标、孔内毛刺、内层拉盘、内层破盘等。

表3 钻削条件对微孔加工质量的影响趋势

图3 机械钻盲孔例

质量缺陷常用的检验工具有:

(1)塞规:检查孔径大小;

(2)标准胶片/底片:检查钻孔位置及有无多钻、少钻;

(3)放大镜:检查孔口、孔壁状况;

(4)检孔机:检查孔数量、孔径、孔位置精度。

一般用在高层次PCB(例如载板)上的机械钻微孔的孔形(如孔壁粗糙度控制在≤25 μm)、孔径(如孔径公差控制在+10 μm/-20 μm以内)、孔位(如孔位精度控制在≤±40 μm,甚至≤±30 μm)等质量要求普遍比较高。

2 激光成孔技术现状

激光(Laser)是英语Light Amplification by Stimulated Emission of Radiation(通过受激辐射实现光放大)的缩写。世界上第一台激光器诞生于1960年。60多年来,激光技术已与多个学科相结合形成多个应用技术领域,在PCB行业应用也非常成熟。激光成孔兴起的主要原因是PCB布线越来越密,但传统的机械钻孔无法快速、稳定量产微盲孔的加工(减少通孔,增加盲孔是提高PCB密度的有效的方法)等。下文将从激光原理、工艺和质量缺陷三方面展开阐述。

2.1 激光原理

2.1.1 激光分类

(1)按输出的连续性与否分为:连续波和断续脉冲式(Q开关)激光;

(2)按产生激光的主要介质分为:气体激光(如CO2分子、准分子)、固体激光(如Nd:YAG激光,为掺钕钇铝石榴石晶体,钇铝石榴石晶体为其激活物质,钕原子含量0.6~1.1%,可激发脉冲激光或连续式激光)、液体激光、半导体激光(GaAs);

(3)按波长分为:紫外激光(波长248~355 nm)、红外激光(波长9300~10600 nm)。

2.1.2 激光加工原理

光照射到物体时,一部分被表面反射(反射率大小与物体表面形貌、被加工物质特性有关),一部分透过表面进入物体内部,被物体吸收(光的吸收率与材料属性直接相关,吸收的光对物体产生热效应),还有一部分穿透过物体。

光要对物体产生作用,物体必须尽可能多的吸收光。物体对光的吸收不仅与光的波长有关,同时与物体自身属性有关,图4是PCB主要原材料对光的吸收率。从图4可以看出:树脂对不同波长的光的吸收率没有明显差异,它在紫外光和红外光区域的吸收率都较高;玻璃纤维对不同频率光的吸收率差异较大,它在紫外光和波长较长的红外光区域的吸收率较高;铜箔仅在紫外光区域的吸收率高(故红外光很难直接加工铜箔)。

图4 PCB主要原材料对光的吸率 (资料来源:ESI)

20纪80年代末,业界出现了用于PCB成孔的CO2激光成孔设备,使用的是波长为9400 nm的红外激光,成孔速度快,但只能加工树脂、玻璃纤维,无法直接加工铜箔。90年代后,出现了以惰性气体为光源的成孔设备(如ArF、KrF、XeF等),其波长达到了193、266、351 nm,该类激光设备可直接加工铜箔,但成孔速度慢,同时需要提供惰性气体。之后出现了采用Nd:YAG的激光成孔设备,波长355 nm,其峰值功率可达十几千瓦,这种强功率的紫外激光可直接加工铜箔,且速度较快。目前研发的有紫外混合光纤(耦合)激光和飞秒(10~15 s)激光成孔设备[5]。

2.1.3 激光光束模式

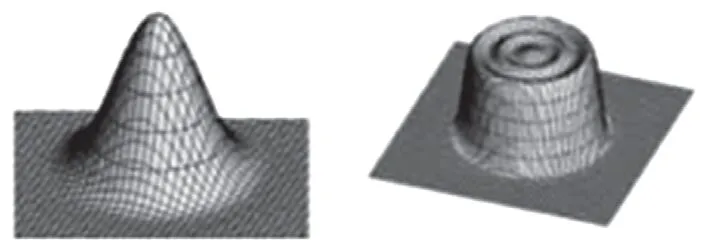

通常,为了使得激光成微孔的孔型更好,一般都会将最初的高斯状分布的激光光束(Gaussian beam mode)变换为扁平式分布的激光光束(Top hat beam或称作Shaped beam),见图5所示。

图5 激光光束模式(左图为高斯分布,右图为扁平式分布)

2.2 激光成微孔工艺

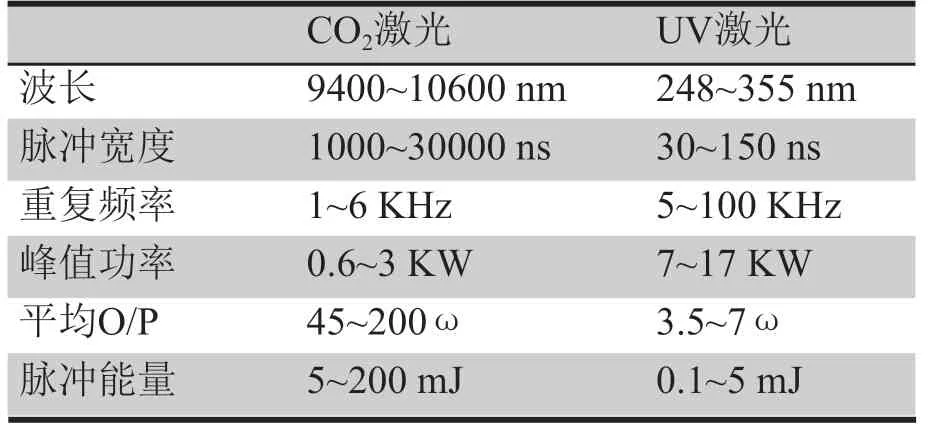

目前业界常用的激光成孔有CO2(属红外光,用CO2做激光源)和UV(紫外激光,用Nd:YAG做激光源)两类(两者基本性能比较见表4)。最新的激光成孔机多为两台面两束激光或者两台面四束激光(采用分时或分光的方式将一束激光变换成两束激光以提高加工效率)。

表4 CO2和UV激光基本性能比较表

2.2.1 CO2红外激光工艺

其加工过程是:被加工件吸收CO2红外激光能量后,分子做剧烈热运动,当加热温度达到材料熔点时,材料发生熔化;若持续供给激光能量,材料上的温度在极短的时间内上升使材料气化,而后蒸发飞逸形成孔。因此有时把CO2红外激光加工称作热加工。

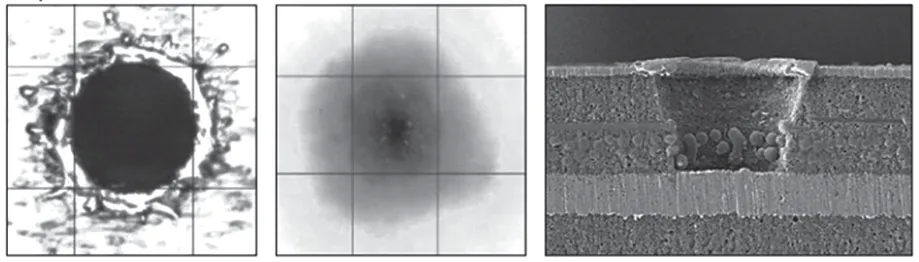

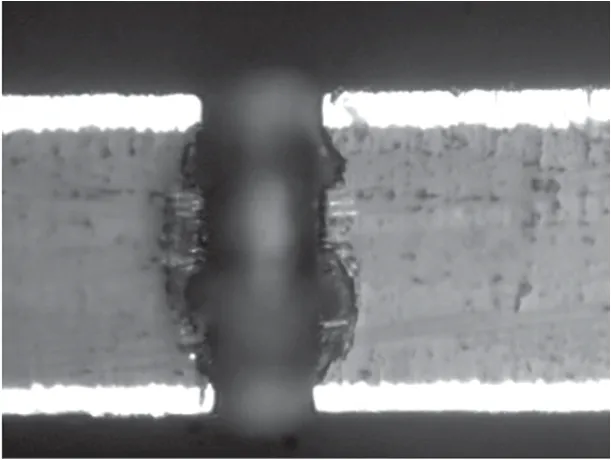

受CO2激光加工波长的限制,通过光学系统聚焦的CO2激光光束直径最小约35 µm左右,故可加工微孔的最小孔径为35 µm,见图6。

一般CO2红外激光常用于HDI板、芯片级封装载板的微孔加工。

图6 35 µm的激光孔(左:从顶部看,中:从底部看,右:切片图)

2.2.2 紫外激光工艺

其加工过程是:被加工件吸收紫外激光能量后,紫外激光的化学能就能破坏有机分子的分子键、金属晶体的金属键和无机物的离子键,形成悬浮颗粒或原子团、分子团或原子、分子,这在局部发生蓬松,施以吸力,可使小微粒逃逸或被强制吸走形成孔。因此有时把紫外激光加工称作冷加工。

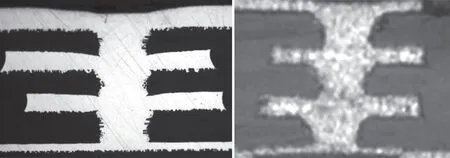

一般PCB加工用的紫外激光的最小光斑尺寸为15 µm,理论上最小的成孔孔径可为15 µm(采用punch方式);但应该注意,实际中多数情况下,紫外激光加工的孔径要大于15 µm,可参考图7的说明(图7中左图选择的是圆形路径,也可选择其他的激光行走轨迹路径);若沿激光束轨迹的激光能量最大,最终打掉的底铜也深。

一般紫外激光常用于FPC(此类机台一般是一台面一束激光,紫外激光不易碳化FPC中的PI)、带有极小微孔的芯片级封装载板的微孔加工。

2.2.3 CO2红外和UV激光加工能力对比

CO2激光和UV激光加工能力对比见表5所示。

图7 紫外激光成孔(左为示意图,右为切片图)

表5 CO2和UV激光加工能力比较表

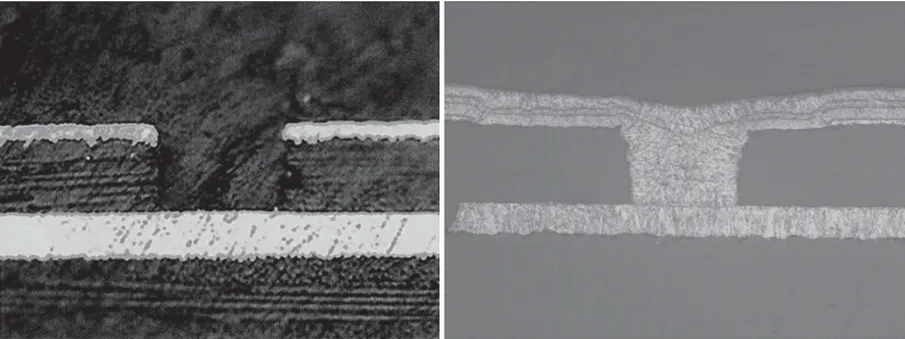

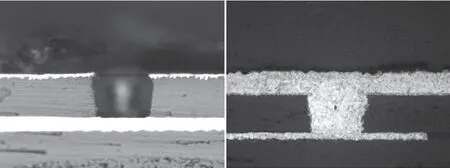

图8 Conformal Mask工艺(左为激光成孔后的切片,右为电镀后的切片)

图9 Large Window工艺(左为激光成孔后的切片,右为电镀后的切片)

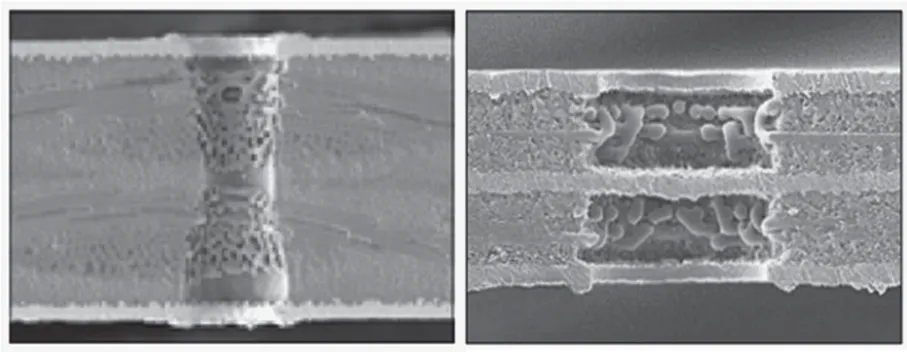

图10 铜面减薄+处理+ CO2激光成孔(左为激光成孔后的切片,右为电镀后的切片)

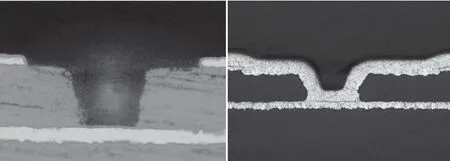

图11 CO2激光成通孔(左图为二层通孔,一般呈“×”状,右图为三层通孔)

图12 UV激光成盲孔

图13 UV激光成通孔

图14 UV激光成锥形孔(下孔径为15 μm,左为激光成孔后的切片,右为电镀后的切片)

2.2.4 激光成孔的工艺参数

CO2激光成孔的主要工艺参数有:光束直径、脉冲宽度、脉冲数量和成孔模式。图15中右图为Via Mechanics公司新申请的一种CO2激光直接成孔模式的专利,不同的成孔模式,最终的成孔速度、孔形质量差异很大。UV激光成孔的主要工艺参数有:光束移动速度和行走轨迹、圈数、激光频率和激光功率等,较为复杂。

2.2.5 激光成孔的关键技术点

(1)加工工艺参数。

见图16,图中的六个圈所示的位置,理论上激光参数应该是不同的(特别是A和B处差异很大),但实际中只能选择一种,故设定参数时既要考虑去除掉位置A处的玻璃纤维,也要考虑不可过大损伤位置B处的底铜)。

(2)铜箔、介质层厚度。

厚度不均,公差过大,参数越难选取,应尽量控制铜箔、介质层的厚度不均、公差过大问题。

(3)对位。

对位问题涉及到两种对位:层间对位和整板对位。

对于激光成孔的层间对位,一般即使有偏差,大都在可接受的允许范围内,如图17的右图所示(注:对于机械钻通孔的对位标靶或者定位孔,通常是各层图形标靶综合后的中心位置,它兼顾了各层图形由于涨缩、偏移等因素导致的标靶偏位情况;对于激光成盲孔的对位标靶,多数仅是参考次外层图形上的标靶位置,所以不同层间的盲孔位置可能会有偏移)。

整板对位则是比较大的问题。如果前期未控制好(特别是涨缩较大的材料,或者非线性、非对称的扭曲变形),后续偏移可能会比较大;对此,一种方法是对位算法的优化(不能是简单的算术平均),另一种方法是分区域对位法(即多组标靶孔对位,一般为两分法或者四分法,主要是针对对位精度要求极高的PCB),如图18所示(注:后续工序也应该进行相应的分区域对位)。

图15 两种CO2激光直接成孔模式

图16 不同位置的激光参数选取差异

图17 层间对位(左图无偏移,右图有偏移)

图18 分区域对位法

2.3 质量缺陷

激光成微孔的质量标准一般要求较高,缺陷检查项目也较多。如孔壁粗糙度一般要控制在≤18 μm,孔径公差一般控制在≤±20 μm(为便于后续的盲孔电镀,一般激光微盲孔加工为倒梯形状,0.65ф(下孔径)≤ф≤1.1ф(上孔径)),孔位精度一般控制在≤±20 μm等。

具体来看,激光成孔常见的质量缺陷有孔径不符、偏孔、漏孔、多孔、孔壁侧蚀、鼓形、玻璃纤维突出、树脂残留、底铜损伤、孔底外沿微裂、底铜分离、孔口悬铜等。

3 结语

综上,目前来看:在HDI和芯片级封装载板领域,微孔孔径在0.15 mm及以上的通孔,多采用机械钻孔;孔径在0.05~0.15 mm之间的通孔,视工艺流程、规格要求、成本状况选择机械钻孔或者CO2激光成孔;孔径在0.05 mm以下的通孔多采用UV激光成孔。微孔孔径在0.05 mm及以上的盲孔多采用CO2激光成孔;0.05 mm以下多采用UV激光成孔。