多层刚挠结合板层压质量改善

林映生 张伟伟 石学兵 潘湛昌 胡光辉

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(广东工业大学,广东 广州 510006)

0 前言

随着刚挠结合印制板技术进一步向高多层、高密度的趋势发展,向轻便、小型化方向发展,它的高可靠性更是保证刚挠结合产品被持久运用的主要因素之一。现主要介绍一种多层刚挠结合板工艺改进,对比试验了不同的工艺设计、压合辅料、半固化材料的选用,进行了分析和改善,寻找最佳的制作方法,提高生产品质及一次性良率,为批量生产奠定技术基础。

1 现状分析

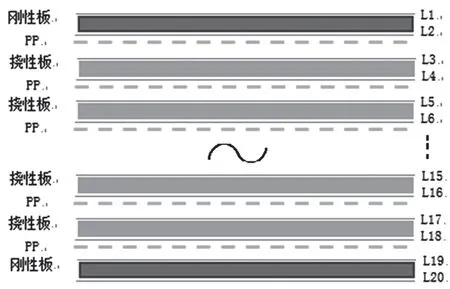

1.1 产品叠层结构

产品叠层结构如图1。

1.2 原工艺流程

图1 产品叠层结构图

1.3 产品不良缺陷

产品不良缺陷如图2。

1.4 缺陷分析

(1)软板PI材料非常软,压合时刚挠结合处受挤压易引起软板起皱,造成品质不良。

(2)软板覆盖膜开窗设计采用一次铣切成型工艺制作,即只对刚性有效图形区域开窗,板边工艺边的覆盖面有保留,这样压合后板边与刚性板区域高低差比较大(覆盖面叠加),刚挠结合处凹陷较严重,造成后工序线路贴膜、阻焊印刷等工序制作困难。

(3)对于刚挠结合板,压合时层与层之间都采用不流胶半固化片粘接,半固化片选用流胶量0.50 mm的不流胶半固化片,其流动性低,填充性能弱,易产生刚挠结合处层压白斑。

2 试验方案

2.1 影响层压质量因素

(1)软板PI厚度设计:软板压合时受大压力挤压,刚挠结合处易起皱变形,其主要与软板的抗形变能力有关,为此设计2种软板PI厚度,测试不同PI厚度对软板起皱的改善效果。

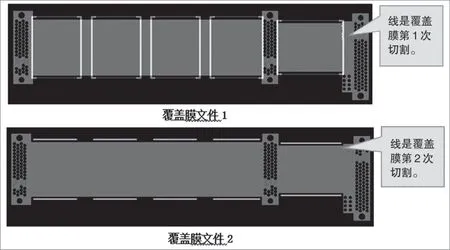

(2)覆盖膜开窗设计:软板在总压前需先在挠性线路区域压合覆盖膜保护(刚挠结合区域覆盖膜激光切割开窗),由于软板层数较高(8张软板=16层挠性线路),每层覆盖膜叠加会造成明显的高度差,对层压质量有严重影响,为此优化覆盖膜开窗工艺,测试原覆盖膜开窗工艺(一次激光成型)与新覆盖膜开窗工艺(二次激光成型)对层压的影响度。原覆盖膜开窗工艺激光成型示意图如图3所示,圈内区域表示刚挠结合部位,只对此部分区域开窗,挠性区域及周围工艺边框均贴有覆盖膜。

图2 品质不良缺陷

图3 原覆盖膜开窗工艺激光成型示意图

新覆盖膜开窗工艺采用二次激光工艺,只保留挠性区域覆盖膜,其余部位全部开窗,在覆盖膜贴合前对覆盖膜进行第一次激光成型,覆盖膜预贴到挠性板上后,进行第二次覆盖膜激光成型,最终仅保留挠性区域覆盖膜。如图4所示。

图4 新覆盖膜开窗工艺激光成型示意图

(3)半固化片流胶填充能力:刚挠结合板压合时均采用不流胶半固化片来粘结,但不流胶半固化本身流动性较差,填充能力弱,尤其多层压合时易出现层压白斑,影响层压可靠性;如采用流动度大的胶片,又容易出现溢胶导致揭盖困难。本次特对A、B两种不流胶半固化片进行对比试验,找出最优加工方案见表1。

表1 不同类型的半固化片流胶范围

因此,本次实验共考察3个因素:软板PI厚度、覆盖膜开窗设计、半固化片填充能力,后续将针对以上3种主要影响因素作为实验因子。

2.2 DOE实验方案

根据特征要因分析结果,结合生产控制的实际情况,主要考察以下3个因素:A(软板PI厚度)、B(覆盖膜开窗设计)、C(半固化片填胶能力),A、B、C均为2水平具体如表2。

2.3 试验测试数据

本次试验主要检查的是各项指标品质结果,通过优化工艺设计,对比不同的半固化片填充能力,找出最优加工方案。具体品质结果统计如表3,影响多层刚挠结合板层压品质的主效应如图5。从以上试验的主效应图可以看出,软板PI厚度和覆盖膜开窗设计是影响多层刚挠结合板压合质量的主要因子,半固化片的流胶量为次要影响因子。

表2 因素与水平表

表3 各项品质数据统计

图5 层压品质主效应图

3 试验验证

按照上述试验分析进行工艺优化,对该结构产品进行小批量验证,投产20 PNL共80 set,压合及蚀刻后检查无层压起皱和层压白斑,见图6。

图6 工艺优化前后压合板面平整度改善

完成后端工序后进行成品电测,测试良率100%;取成品板进行耐热性测试,288 ℃/10 s/3次,未出现爆板分层、内层分离等缺陷。成品效果见图7和图8。

图7 成品效果图

图8 耐热性测试外观与切片图

4 试验结论

针对高多层软板层压起皱及白斑问题,通过工艺分析及测试验证,结论如下:

(1)软板PI厚度是影响层压起皱的主要因素,可通过增加软板PI厚度来提高其抗形变能力,从而改善起皱缺陷。同时,PI厚度增加需适当,否则会影响其挠曲性能。

(2)覆盖膜开窗设计对层压质量有明显影响,采用覆盖膜两次激光开窗方式,可降低覆盖膜在工艺边上(无效刚性区域)的高度差,从而改善层压平整度,同时对层压偏移、层压白斑控制也有明显帮助。

(3)合理选择流胶量适度的半固化片配合层压缓冲结构优化,可有效预防层间间隙填充不足造成的层压白斑及层压溢胶问题。

5 结语

本文针对多层刚挠结合板板压合常见工艺问题进行了分析,采用加大软板PI厚度,优化覆盖膜开窗设计,采用2次激光切割方式,并选择流胶合适的半固化片进行压合,改善了多层刚挠结合板层压起皱、层压白斑等问题,为批量生产奠定了技术基础。本文仅供同行借鉴和参考,不足之处请大家指正。