42CrMo钢预氧化对离子渗氮影响的研究*

赵 婧

(榆林康耐雅新材料科技有限公司 陕西 榆林 718100)

前言

现代工业发展中,钢铁材料显然占据着至关重要的地位。42CrMo钢是一种重要的结构钢,力学性能优良,具有很高的屈服极限和抗拉强度,淬透性也较好[1~3]。42CrMo原材料的组织为索氏体加上贝氏体,可以制造调制、正火、回火后使用的,要求力学性能高的大型零件,如截尺、模具、大齿轮等[4~6]。也可以制造那些相较于35CrMo钢要求更大调质截面、更高强度的锻件,例如机车牵引所用的大齿轮、增压器传动齿轮、压力容器齿轮、后轴、受载荷极大的连杆以及弹簧夹,还可用于制造2 000 m以下石油深井钻杆接头与打捞工具,并且可以用于折弯机的模具等[7~9]。

表面工程技术包括化学热处理、离子注入和转化膜技术[10]。通过运用各种物理、化学或机械工艺过程来改变基材表面状态、化学成分、组织结构或形成特殊覆层,使基体表面具有不同于基体的某种特殊性能,从而达到特定的使用要求。在实际工程应用中,42CrMo钢常用于制作齿轮,为了满足齿轮表面耐磨、心部具有足够的韧性条件,一般会对齿轮进行表面工程技术处理,使其表面硬度升高、耐磨性增强,而心部组织结构不发生变化,以保证足够韧性。从而提高齿轮的服役时间,同时也节约了能源[11~12]。

离子渗氮是在低压的含氮气氛中进行,以工件作为阴极,炉体作为阳极。在阴阳极之间加上几百伏的直流电压后,由于辉光放电现象,工件表面会覆盖一层辉光。同时,电离的带电气体组分或离子会被电场加速,撞击在工件表面上使其升温,并依靠溅射和离子化作用进行离子渗氮[13~14]。现在预氧化催渗已经在气体渗氮中得到了应用,并且取得了较好的催渗效果[15~16]。因此,笔者拟在不同条件下42CrMo钢在氧化后对离子渗氮的影响方面展开研究。

研究的主要内容:

1)以42CrMo为实验材料,首先用离子渗氮炉在不同温度下对试样进行预氧化,随后在同一工艺下对不同温度下预氧化的试样及未处理试样进行离子渗氮。

2)采用金相、显微硬度、电化学腐蚀、XRD、摩擦磨损和SEM等方法来对试样进行表征。

3)通过对比预氧化组中各个工艺下试样的性能差别来选出较佳工艺,并将较佳的预氧化试样与纯渗氮试样做对比得出结论。

1 实验部分

1.1 实验材料

实验材料为42CrMo钢,其化学成分如表1所示。

表1 42Cr Mo钢的化学组成(wt%)

采用试样切割机将试样分别加工为30 mm×12 mm×5 mm和12 mm×12 mm×5 mm的试样。试样先用砂纸磨平,然后将其四角用砂轮机打出凹槽,再绑上铁丝,装袋,待用。

1.2 实验设备

本实验所用设备的名称和型号如表2所示。

1.3 实验参数

实验参数见表3、表4。

表3 离子预氧化工艺参数

表4 离子渗氮工艺参数

1.4 试样预处理

首先,将试样在预磨机用240目和600目水磨砂纸上磨平,然后用800目砂纸手磨,将上一道砂纸打下的划痕打去。打磨试样后,用砂轮机将试样的四个角打出凹槽,方便后续操作。

将铁丝用剪线钳剪成10 cm长的小段,然后砂纸打磨至表面光亮,将其表面氧化层打去,留待后续操作。

将铁丝沿试样一周缠绕,然后用剪线钳把多出的部分拧紧,使其能够绑在渗氮炉的试样架上,将处理过的试样装袋封好。

1.5 离子氧化/渗氮

首先打开墙上离子渗氮炉的总开关;接着打开总控钥匙开关,输入口令,进入系统;在确认蝶阀处于关闭状态后,拧开放气阀放气,直至离子渗氮炉内外气压相同,放气阀不再发出声音;为避免炉内温度过高导致气压变化,稍后再拧紧放气阀;打开离子渗氮炉的升降开关,将炉体升起,取出试样架,然后再将炉体降下,以免发生危险;关闭升降开关。

从试样袋中取出试样,再取出一只烧杯,将试样放入烧杯中,然后向烧杯中倒入无水乙醇,使其没过试样。打开超声波清洗机,向其中加水直至没过铁丝网1~2 cm,拧开加热旋钮至50 ℃,加热到温度后,将装有试样的烧杯放在超声波清洗机的一角,以防震动时烧杯被撞碎;将清洗旋钮拧至5 min处,然后再将试样翻转过来清洗铁丝2 min;清洗后的试样吹干后放在无尘布上,待用。

在纸上画好所绑试样的示意图,以防止取试样时弄混。将试样绑在试样架上,使试样与测温元件保持高度一致,并注意铁丝应沿一个方向缠绕,不能重叠在一起。绑好试样后仔细调整试样位置,使之避开铁柱并保持距离一致。

打开升降开关,将炉体升起,将试样架放在工作台上,要注意使试样架与工作台处于一个圆心,并使铁丝距测温元件2~3 mm;用无尘布浸上无水乙醇,擦拭橡胶圈和与其接触的部位;下降炉体,直至起重臂与炉体分离2~3 cm;关闭升降开关。

拧紧放气阀,将“脉冲电压给定”与“脉冲电流给定”开关均切换至自动。点击参数设置,将实验的具体参数输入系统。点击系统复位,使每一步工艺均显示为未完成。点击通讯设置,进入温控仪表通信参数设置,把其中的四项均设为自动1。打开冷却水,并将水龙头稍稍打开一点儿,实验过程中应时常确认炉体外壳冰凉,以防止停水时无法发现。确认蝶阀处于关闭状态后,点击泵启启动真空泵,开始抽真空;逐步打开蝶阀,并观察真空泵油标线是否正常。点击自动启动,系统将在炉内气压低于10 Pa后自动启动。检查气体连接是否正常,打开所需气体的气瓶,先开瓶阀,再开分压阀,使分压阀指针处于3/4格处,并记录气体总量;由于管道内仍残留着一些上次实验剩下的气体,分压阀初始位置并不准确,要在实验过程中时常查看,将分压阀调整至正确的位置。

离子渗氮炉首先会开始打弧,若装炉前试样清洗不干净,则该过程时间会过长,炉子打弧结束后记录1次数据,之后每升温50 ℃,记录1次数据,炉子进入保温阶段后,每10 min记录数据1次。

降温开始时,记录H2总量,然后先关闭瓶阀,再关闭分压阀;点击自动停止;当0 Pa<气压<10 Pa后关闭蝶阀,点击停泵;点击系统复位,系统复位后,每一步工艺均显示为未完成;当温度低于200 ℃后,关闭冷却水;温度降至150 ℃后,打开放气阀,直至炉内外气压相同;打开升降开关,将炉体升起,带上石棉手套,将试样架取出,降下炉体,关闭升降开关;小心将试样从试样架上取下,装好袋,贴上标签。

打开升降开关,升起炉体,将试样架放回炉内,降下炉体,直至起重臂与炉体分离2~3 cm,关闭升降开关;拧紧放气阀,将"脉冲电压给定"与"脉冲电流给定"开关均切换至自动;点击系统复位,使每一步工艺均显示为未完成;点击通讯设置,进入温控仪表通信参数设置,把其中的各项均设为自动1;确认蝶阀处于关闭状态后,点击泵启,启动真空泵,开始抽真空,逐步打开蝶阀,并观察真空泵油标线是否正常,当0 Pa<气压<10 Pa后,关闭蝶阀,点击停泵;关闭总控钥匙开关,关闭墙上总电源,打扫实验室。

1.6 金相实验

由于要观察渗层厚度及形貌,首先要将试样用试样切割机切开。由于试样太小无法夹紧,先用金属块垫起与试样相同的高度,再将一块金属片覆盖在上面,调整试样位置,使切割机能够切下大小合适的试样,夹紧试样。

将冷却水管调整至试样与砂轮接触之处,打开冷却水开关;启动试样切割机,慢慢放下试样,匀速切割试样,以免切割速度过快破坏渗层;切割完毕后关闭试样切割机,关冷却水,待砂轮停止转动后放下试样;拧开夹具,取出试样,清洗干净,装袋,留待后续操作。

由于试样过小,不方便磨制,也容易破坏渗层,要对试样进行镶嵌。打开试样镶嵌机,向上摇动手轮升起压块,然后将切割后的试样,截面朝下放在镶样机上,加入两勺镶样粉,用压块将镶样粉及试样压下,转动手轮压紧试样。将镶样机温度设定为135 ℃,由于镶样粉会在加热过程中逐渐融化,应当在加热过程中时不时转动手轮压紧试样。在镶样机加热至135 ℃后,调整温度旋钮使保温时间为8 min,保温结束后记录时间,冷却8 min后摇动手轮取出试样;由于加热会使镶样机内气体膨胀,应当遮挡压块上方,以免压块飞出伤人。

分别用240目、400目、800目、1 200目、1 500目和2 000目的水磨砂纸在预磨机上磨试样。先在砂纸上将上一道砂纸打出的划痕打去,再旋转90°将本道砂纸打出的划痕打去后换下一道砂纸。

将6道砂纸全部磨过之后,在抛光机上对试样进行抛光,抛光液为Cr2O3抛光液,抛光机转速为900 r/min。将试样抛光至表面无划痕后对试样进行腐蚀,腐蚀液为4%的硝酸酒精溶液;用滴管将腐蚀液滴在试样表面,观察到试样表面变色后,迅速用酒精将腐蚀液冲去,然后用吹风机将试样吹干,装袋。

将试样放在金相显微镜上观察渗层,移动坐标轴以寻找渗的好的部位,分别在100倍、200倍及400倍的放大倍数下观察渗层组织并照相保存。

1.7 硬度实验

打开显微硬度机,将保持时间设为15 s,加载压力设为0.98 N,并将亮度调节至适当档位。

调节粗准焦螺旋将载物台下移,将42CrMo基体试样放在上面,然后调节粗准焦螺旋将载物台上移,使试样与物镜尽量接近,然后一边用目镜观察试样,一边调节粗准焦螺旋使图像清晰。转动物镜使压头处于试样上方,按下启动按钮使压头开始加载。待压头卸载完毕发出“哔”声后,转动压头使物镜出现在试样上方,在目镜观察试样,并调节粗准焦螺旋使图像清晰。移动坐标轴使一条线与菱形压痕的一点相切,再调节目镜上的手轮,使另外一条线与菱形压痕对角线上的另一点相切,查看手轮读数并记录d值;再90°旋转目镜,从另一个方向测量d值并记录。记录数值后转动横纵坐标轴是压痕移出视野,转动物镜打下一个点,一共打出6个点,将数据舍去最大值和最小值后取平均值。

调节粗准焦螺旋将载物台下移,将42CrMo渗氮试样放在上面,然后调节粗准焦螺旋将载物台上移,使试样与物镜尽量接近,然后一边用目镜观察试样,一边调节粗准焦螺旋使图像清晰。转动物镜使压头处于试样上方,按下启动按钮使压头开始加载。待压头卸载完毕发出“哔”声后,转动压头使物镜出现在试样上方,在目镜观察试样,并调节粗准焦螺旋使图像清晰。移动坐标轴使一条线与菱形压痕的一点相切,再调节目镜上的手轮,使另外一条线与菱形压痕对角线上的另一点相切,查看手轮读数并记录d值;再90°旋转目镜,从另一个方向测量d值并记录。记录数值后转动横纵坐标轴是压痕移出视野,转动物镜打下一个点,一共打出6个点,将数据舍去最大值和最小值后取平均值。

调节粗准焦螺旋将载物台下移,将42CrMo渗层试样放在上面,然后调节粗准焦螺旋将载物台上移,使试样与物镜尽量接近,然后一边用目镜观察试样,一边调节粗准焦螺旋使图像清晰。调节坐标轴使试样边缘出现在视野中,转动物镜使压头处于试样上方,按下启动按钮使压头开始加载。待压头卸载完毕发出“哔”声后,转动压头使物镜出现在试样上方,在目镜观察试样,并调节粗准焦螺旋使图像清晰。应当使压痕尽量靠近边界,但应注意不要使压痕与边界过于贴近,使压痕变形从而导致数据不准确。确定第一点后,移动坐标轴使一条线与菱形压痕的一点相切,再调节目镜上的手轮,使另外一条线与菱形压痕对角线上的另一点相切,查看手轮读数并记录d值;再90°旋转目镜,从另一个方向测量d值并记录;同时也应记录下横纵坐标轴的数据。记录数值后将横坐标轴向前移动一个格,纵坐标轴向上移动3个格,转动物镜使压头处于试样上方,按下启动按钮使压头开始加载。待压头卸载完毕发出"哔"声后,转动压头使物镜出现在试样上方,在目镜观察试样,并调节粗准焦螺旋使图像清晰。测量并记录数据之后,再将横坐标轴向前移动一个格,纵坐标轴向下移动3个格,转动物镜使压头处于试样上方,开始第三个点,以此类推,沿锯齿状打硬度,直到测量得出的数据与基体硬度相同。

将测量得到d值输入表格并用公式计算出硬度,绘制硬度曲线。

1.8 电化学腐蚀实验

组装实验设备,将试样的一面用砂纸磨去,将磨去的一面向下与铜片接触,将试样夹紧,注意应当按对角线方向拧紧螺丝,以防止试样压歪。

打开电化学工作站,选择新建,选出OCV和LP两项,将OCV项中测试时间设为30 min。将3.5%的NaCl溶液倒入测试装置,正确安装电极并正确连线,将电极插入测试装置。插入电极后,迅速在电化学工作站上点击运行按钮,选择文件保存位置,开始实验;30 min后,第一阶段实验进行完毕,得出自腐蚀电位,在LP项中将Ei改为自腐蚀电位减去0.2,EL改为自腐蚀电位加上1.2,等待实验自动停止。

实验停止后,保存实验数据,拆卸实验装置并按照原样装好,将试样擦干后装袋封好,打扫实验室。

1.9 XRD测试

首先将试样表面清理干净,并使试样表面保持平整。然后用X射线衍射仪对试样进行渗层相结构分析(Cu 靶、Kα、100 mA 靶电流)。扫描速度为0.2°/min,步宽为0.02°,2θ范围为30°~90°。实验完成后根据X射线衍射数据进行JCPDS标准卡片检索,标定渗氮层的物相,保存数据。

1.10 摩擦磨损实验

打开万能摩擦磨损试验机,输入密码并开机,打开摩擦磨损实验界面。摩擦副为WC小球,载荷为5 N。打开电子天平,将试样称重,多次测量取平均值,记录数据。将试样放在工作台上,尽量使试样中心与载物台中心重合,按对角线方向逐渐拧紧螺丝,注意不能先拧紧一边再拧另一边,以免试样压歪,压紧试样后晃动载物台应没有声音。将WC小球装入帽托,调整小球位置使未磨损的面朝下,并用手电筒观察,未磨损的面应为亮面,调整完毕后将帽托拧紧。点击软件中的参数设置,将正压力设为10 N,测试时间设为3 600 s,转速设为200 r/min,调节横梁使0<摩擦系数<0.1,调节完毕后点击运行。

在摩擦磨损实验进行中时,应常用手电筒照亮试样观察磨损痕迹是否正常,同时应当经常晃动鼠标以防止电脑死机。

摩擦磨损实验结束后,先在电脑上保存数据,然后关闭程序,点击清理垃圾。将载荷拿下,抬起横梁,拧松螺丝取出试样,擦干净后放在电子天平上称重,多次测量后取平均值,记录数据。将电子天平关闭,拧下帽托,将小球敲下,装袋封好,保存数据,关闭电脑,打扫实验室。

1.11 SEM测试

利用MX2600FE型SEM 电子显微镜观察各种工艺的试样摩擦磨损后的磨损痕迹,照相并保存,以分析摩擦磨损机理。

2 实验结果与讨论

2.1 金相分析

(a)350 ℃预氧化,500 ℃渗氮8 h;(b)400 ℃预氧化,500 ℃渗氮8 h;(c)450 ℃预氧化,500 ℃渗氮8 h;(d)不预氧化,500 ℃渗氮8 h图1 放大倍数为200倍时不同处理工艺后42CrMo钢金相照片

如图1、图2所示分别为200倍和400倍下不同处理工艺后42CrMo钢金相照片。对图1、2的(a)、(b)与(c)组金相照片分析可知,350 ℃预氧化后进行500 ℃渗氮8 h的样品与400 ℃预氧化后进行500 ℃渗氮8 h的样品的白亮层非常清楚。

450 ℃预氧化后进行500 ℃渗氮8h的样品白亮层比较不清楚,而且也不均匀,推测是因为450 ℃预氧化的样品,在氧化时形成了过厚的氧化层,将基体包围了起来,不但起不到催渗的效果,反而阻碍了渗氮过程,导致渗氮效果不明显[17~19]。

而350 ℃预氧化后进行500 ℃渗氮8 h的样品与400 ℃预氧化后进行500 ℃渗氮8 h的样品,应该是预氧化时形成的氧化膜是疏松多孔的结构,促进了渗氮过程,从而获得了较好的渗层组织。也可发现,在同样进行500 ℃渗氮8 h后,350 ℃预氧化的样品获得了比400 ℃预氧化的样品厚的白亮层,也就是说,42CrMo基体在350 ℃进行预氧化时可以获得较理想氧化层,能够在后续的渗氮过程中获得较厚的渗层,有助于提高渗氮的效率。

(a)350 ℃预氧化,500 ℃渗氮8 h;(b)400 ℃预氧化,500 ℃渗氮8 h;(c)450 ℃预氧化,500 ℃渗氮8 h;(d)不预氧化,500 ℃渗氮8 h图2 放大倍数为400倍时不同处理工艺后42CrMo钢金相照片

将图1、图2的(a)与(d)组金相照片对比可知,350 ℃预氧化的样品与只进行渗氮的样品的白亮层厚度相当,可达到24 μm,但是只进行渗氮的样品的白亮层却非常的不均匀,薄的地方只有16 μm,这可能会对它的性能造成一定程度的影响,在接下来的分析中将探究这一影响。

2.2 硬度分析

图3 不同处理工艺后42CrMo钢截面硬度分布曲线

图3为不同处理工艺后42CrMo钢截面硬度分布曲线图。对图3硬度曲线分析可知,不管是普通离子渗氮还是预氧化离子渗氮,都能有效的提高基体硬度,并且试样硬度都是由表及里逐渐降低的。

同时也可非常明显地发现,350 ℃预氧化后进行500 ℃渗氮8 h的样品硬度最高。400 ℃预氧化后进行500 ℃渗氮8 h的样品和450 ℃预氧化后进行500 ℃渗氮8 h的样品以及只进行500 ℃渗氮8 h的样品的硬度都相差不大,在这3种工艺中,400 ℃预氧化的样品表面硬度最高,只进行渗氮的样品其次,450 ℃预氧化的样品最差。

一般来说,高于基体50 HV则为渗层,那么对截面硬度分布曲线分析可知,350 ℃预氧化的样品渗层可达210 μm,远远高于渗层只有125 μm左右的其他3种工艺。推测这是由于350 ℃预氧化的样品在离子氧化后形成了较为疏松的氧化层,使试样表面变为多孔结构,为渗氮的进行增添了通道,从而获得了较高的硬度与较厚的渗层[17~19]。

2.3 电化学腐蚀分析

图4为不同处理工艺后42CrMo钢极化曲线。对曲线进行分析可知,除了450 ℃预氧化后进行500 ℃渗氮8 h的样品以外,其他工艺处理后的试样自腐蚀电位均高于未处理试样的自腐蚀电位。这表明虽然450 ℃预氧化的样品在氧化时形成了厚的氧化膜,但是氧化膜会在渗氮过程中被分解和替换,而过厚的氧化膜无法在渗氮过程中被完全分解,反而形成了很多孔洞和缺陷,故450 ℃预氧化的样品的耐腐蚀性变得很差。

图4 不同处理工艺后42CrMo钢极化曲线

350 ℃预氧化后进行500 ℃渗氮8h的样品的自腐蚀电位略高于400 ℃预氧化后进行500 ℃渗氮8 h的样品。这表明在3种预氧化工艺中,350 ℃预氧化后的样品的耐腐蚀性最好,400 ℃预氧化后的样品其次,450 ℃预氧化的样品最差。

将3种预氧化工艺中耐蚀性最好的350 ℃预氧化的样品与只进行渗氮的样品相比,则可以发现,350 ℃预氧化的样品的自腐蚀电位较普通离子渗氮的样品有略微的提高,说明预氧化渗氮相较于普通离子渗氮会提高耐腐蚀性。这可能是由于预氧化促进了渗氮,获得了厚且均匀的渗层,从而提高了耐蚀性[20]。

2.4 XRD分析

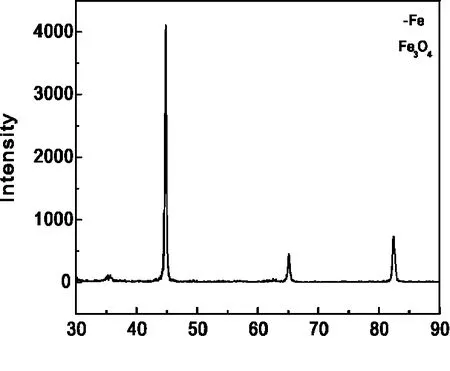

图5为350 ℃预氧化后未进行渗氮的样品的XRD图。对X射线衍射图谱进行分析可知,350 ℃预氧化后的样品的相组成为α-Fe和少量的Fe3O4,但主要组成相为α-Fe相。由此可知,预氧化在试样表面形成了一层非常薄的氧化膜。

图5 42CrMo钢350 ℃预氧化后未进行渗氮样品X射线衍射图谱

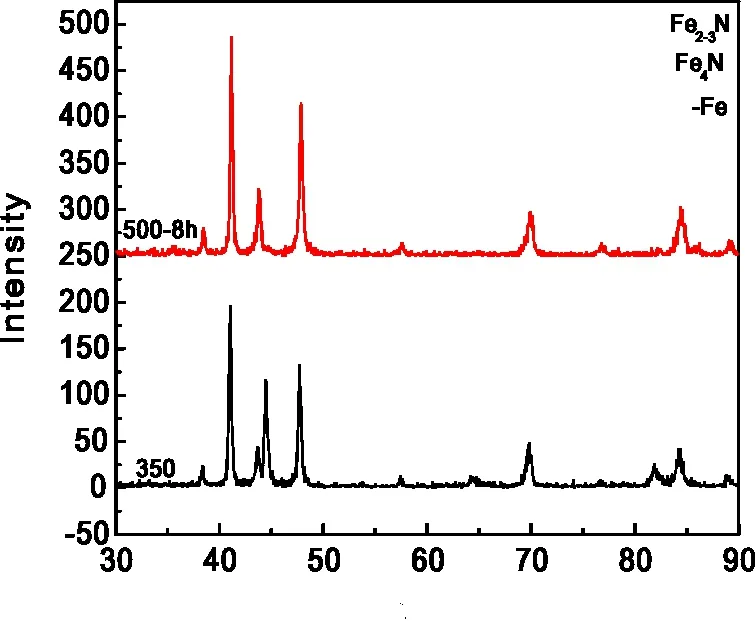

图6为350 ℃预氧化后进行500 ℃渗氮8 h的样品和只进行500 ℃渗氮8 h的样品的XRD图。

图6 不同处理工艺后42CrMo钢X射线衍射图谱

对X射线衍射图谱分析可知,不论是350 ℃预氧化后进行500 ℃渗氮8 h的样品,还是只进行500 ℃渗氮8 h的样品,相组成皆为α-Fe、Fe4N和Fe2-3N。观察350 ℃预氧化的样品的衍射图谱可以发现,它的相组成中没有Fe3O4相,说明在预氧化阶段形成的氧化层已经完全分解,但是它的α-Fe相比只进行渗氮的样品的多,这可能是由于在渗氮过程中氧化层被分解和还原后,没有被氮化物取代所造成的现象;同时也可发现350 ℃预氧化的样品的相组成中,Fe2-3N相的数量比只进行500 ℃渗氮8 h的样品要多,这也与硬度分布曲线中只进行渗氮的样品的硬度低于350 ℃预氧化的样品的现象相符合。

2.5 摩擦磨损分析

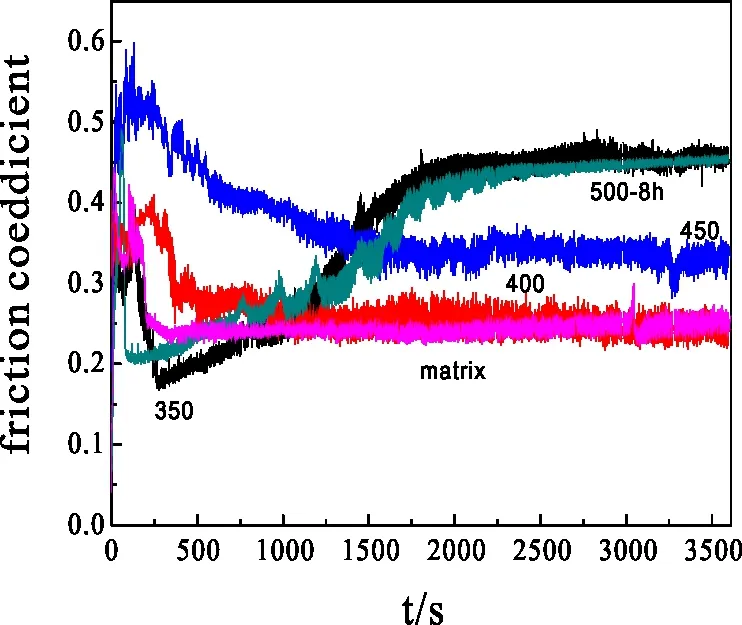

图7和图8分别为各组试样的摩擦磨损曲线和失重示意图。分析该图曲线可以发现,350 ℃预氧化后进行500 ℃渗氮8 h的样品和只进行500 ℃渗氮8 h的样品的摩擦系数相当,这也许说明虽然在350 ℃预氧化大幅提高了硬度,但是对耐磨性却似乎没有太大影响。

图7 不同处理工艺后42CrMo钢摩擦磨损曲线

同时在图中也可发现,400 ℃预氧化后进行500 ℃渗氮8 h的样品、450 ℃预氧化后进行500 ℃渗氮8 h的样品以及基体的摩擦系数都比较低,这可能是由于摩擦机理不同所导致的,目前正在分析这种现象是如何发生的。

图8 不同处理工艺后42CrMo钢摩擦磨损失重图

对图8摩擦磨损失重图分析可知,350 ℃预氧化后进行500 ℃渗氮8 h的样品的失重最低,而其他工艺的试样的摩擦失重也都低于未处理试样的摩擦失重,并且作为较佳工艺的350 ℃预氧化的样品的失重也低于只进行渗氮的样品,这表明虽然在摩擦曲线分析中这两组的摩擦系数相近,但是预氧化的确能起到增加耐磨性的作用。

2.6 SEM分析

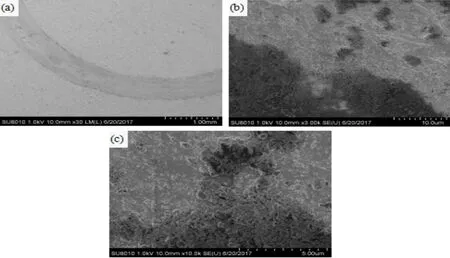

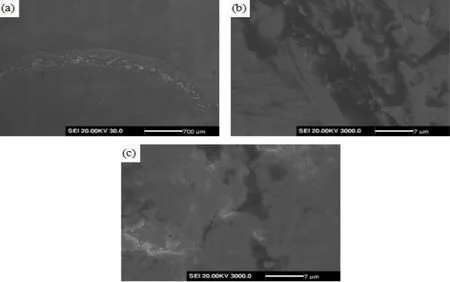

(a)低倍 (b)磨痕中心 (c)磨痕边缘

图9~图11为350 ℃预氧化后进行500 ℃渗氮8 h的样品、只进行500 ℃渗氮8Vh的样品和未处理试样在摩擦磨损后磨痕的SEM照片。

(a)低倍 (b)磨痕中心 (c)磨痕边缘

(a)低倍 (b)磨痕中心 (c)磨痕边缘

图9为350 ℃预氧化的样品的摩擦磨损磨痕的SEM照片。由图9分析可知,磨痕宽度约为0.48 mm,摩擦痕迹上有较为明显的犁沟状条纹,同时还有部分粘着剥落现象,这说明350 ℃预氧化后进行500 ℃渗氮8 h的样品的磨损机理为:磨粒磨损和粘着磨损。

图10为只进行渗氮的样品的摩擦磨损磨痕的SEM照片,对图10图片进行分析可知,磨痕宽度约为0.50 mm,摩擦痕迹上的犁沟状条纹非常明显,也可在高倍上发现明显的孔洞,这是磨粒从金属表面脱落所造成的结果,这说明只进行500 ℃渗氮8 h的样品的磨损机理为磨粒磨损。图11为未处理的样品的摩擦磨损磨痕的SEM照片。由图11分析可知,磨痕宽度约为0.64 mm,摩擦痕迹上有非常明显粘着现象,可以看到有大面积因粘着脱落的痕迹,这说明基体的磨损机理为粘着磨损,这也许是造成基体磨损量较大的原因[21]。

3 结论

笔者以42CrMo钢为研究材料,研究了42CrMo钢不同温度预氧化对离子渗氮过程的影响。通过金相、显微硬度、摩擦磨损、电化学腐蚀、XRD和SEM等方法来对试样进行表征,得到了42CrMo钢预氧化的较佳工艺,得出结论如下。

1)在预氧化时间相同时,预氧化温度越高,渗氮后形成的渗层越厚,350 ℃预氧化样品渗层最厚,400 ℃预氧化样品其次,450 ℃预氧化样品最薄。350 ℃进行1 h空气离子氧化为较佳的预氧化工艺。

2)350 ℃进行1 h空气离子氧化后,进行500 ℃渗氮8 h,白亮层厚度为24 μm,渗层厚度可达到210 μm;只进行500 ℃渗氮8 h的样品,虽然白亮层最大厚度也为24 μm,但薄的地方只有16 μm,白亮层非常不均匀,而且渗层厚度也只有125 μm左右。说明350 ℃进行1 h空气离子氧化能够起到非常明显的催渗作用,与普通离子渗氮相比渗层厚度增加了85 μm。

3)350 ℃进行1h空气离子氧化后,进行500 ℃渗氮8 h,与普通离子渗氮相比,渗层硬度明显提高,硬度可升高50~120 HV;能够获得更高的自腐蚀电位,更加耐腐蚀;350 ℃预氧化样品与普通离子渗氮样品的相组成皆为α-Fe、Fe4N和Fe2-3N,但是350 ℃预氧化样品的Fe2-3N相更多。350 ℃预氧化样品与普通离子渗氮样品在摩擦磨损实验中获得了基本相同的摩擦系数,但是350 ℃预氧化样品有更低的摩擦磨损失重,故更为耐磨。