低功率超高速激光熔覆FeCr合金薄涂层微观结构与表面形貌演化

娄丽艳,李成新,张 煜,李长久,田洪芳,澹台凡亮

(1. 西安交通大学 材料科学与工程学院,陕西 西安 710049;2. 天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222;3. 天津职业技术师范大学 汽车模具智能制造技术国家地方联合工程实验室,天津 300222;4. 山东能源重装集团大族再制造有限公司,山东 泰安 271222)

0 引言

激光熔覆是一种有效的绿色表面处理技术,通过高能密度激光束辐射,使添加材料与基材表面薄层同时熔化,经过快速熔化、凝固形成熔覆涂层。与传统的表面强化技术相比,激光熔覆涂层与基体呈高强度冶金结合[1],涂层致密、晶粒细小[2];稀释率低,变形小[3];工艺简单,易于实现自动化,在耐磨、抗蚀、抗高温氧化、抗疲劳等涂层制备方面显示出了良好的应用前景[4]。

激光熔覆涂层厚度一般超过500 μm,开裂敏感性大;熔覆速率一般小于2 m/min,熔覆效率低于50 cm2/min,大规模工业生产受到制约。为提升激光熔覆效率,K.Partes等人[5]提高激光功率、增大送粉量,J.Tuominen等人[6]采用侧向多路送粉的方法,均试图通过扩大熔池体积、提高送粉量以提升熔覆效率,但热输入增大会带来热影响区(HAZ)扩大、稀释率提高等问题,同时,熔覆涂层过厚并没有得到有效解决。Zanzarin等人[7]的研究表明,单纯提高激光功率,会降低能量有效利用率,应寻求高粉末密度和低热输入的最优组合以提升能量利用率。K.Partes等人[8]提出,通过优化扫描速度和激光束强度等工艺参数,可减少热量损失;将能量耦合到粉末中,沉积效率和能量利用率将显著提高。提高激光能量利用率、降低涂层厚度、提升熔覆效率,是激光熔覆技术亟待解决的重点问题。

2017年德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)与亚琛联合科技公司(ACunity GmbH)提出了超高速激光熔覆技术,熔覆速率可达50~200 m/min、涂层厚度0.1~0.25 mm,突破了传统熔覆大规模推广的最大瓶颈——效率问题,且熔覆涂层稀释率低、变形小、表面光洁度高,与基体呈高强度冶金结合[9],解决了热喷涂中涂层与基体的结合问题。有望在具有冶金结合、对基体热影响小的薄涂层制备领域广泛应用。

所谓超高速激光熔覆技术,是基于同轴送粉喷嘴的优化设计实现粉末粒子与激光束的最佳耦合,利用高能密度激光束使粉末与高速率运动的基体表面同时熔化,快速凝固后形成稀释率极低,与基体呈冶金结合的熔覆层,极大提高熔覆速率,显著改善基体表面性能。在超高速激光熔覆过程中,熔池凝固速率远高于传统熔覆,熔覆过程中粉末飞行时间极为短暂,在“快速加热-冷却”过程中,受金属粉末粒度、激光辐照面积等影响,熔覆层表面粗糙度极易增大。而在工业生产中,为确涂层的保耐磨、耐蚀性能,延长使用寿命,表面质量要求较高。因此,激光熔覆工件需要在精磨后方可投入应用。为减少超高速激光熔覆后工件的加工余量,提高生产效率,需对一次熔覆表面粗糙度进行严格控制。针对传统激光熔覆,D.Tanigawa等人[10]研究了搭接率对涂层表面粗糙度和显微硬度的影响;Y.X.Li等人[11]建立了表面粗糙度和搭接率的关系模型,K.Meine等人[12]研究了表面粗糙度对涂层结合力的影响。

明确熔覆涂层表面形貌演化的影响因素,控制涂层表面粗糙度,是进一步拓展该技术与高质量涂层制备的研究关键。针对超高速激光熔覆表面粗糙度依然加高的特点,本文采用自行设计的高效超高速激光熔覆头,使用3种不同粒径的粉末,聚焦熔覆态涂层的表面形貌演化,研究了粉末粒径、基体表面形貌、搭接率、激光重熔对涂层组织结构与表面形貌的演化规律的影响,分析了超高速激光熔覆的沉积行为。

1 实验材料及工艺参数

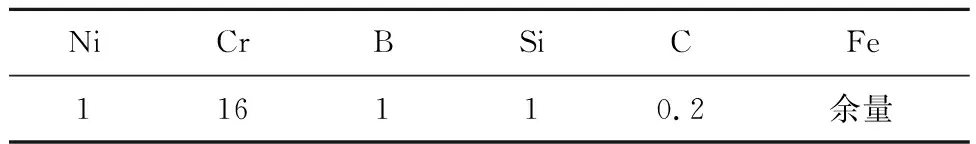

基体材料为304不锈钢,试样尺寸规格为直径30 mm的精磨实心圆棒。熔覆涂层材料采用球形FeCr合金粉末,粉末成分见表1。粉末粒度分别为25 μm、25~53 μm、53~109 μm,试验前对粉末进行烘干,烘干温度为150 ℃,时间为30 min。

表1 FeCr合金粉末化学成分 (质量分数)Tab.1 Chemical composition of FeCr alloy powder %

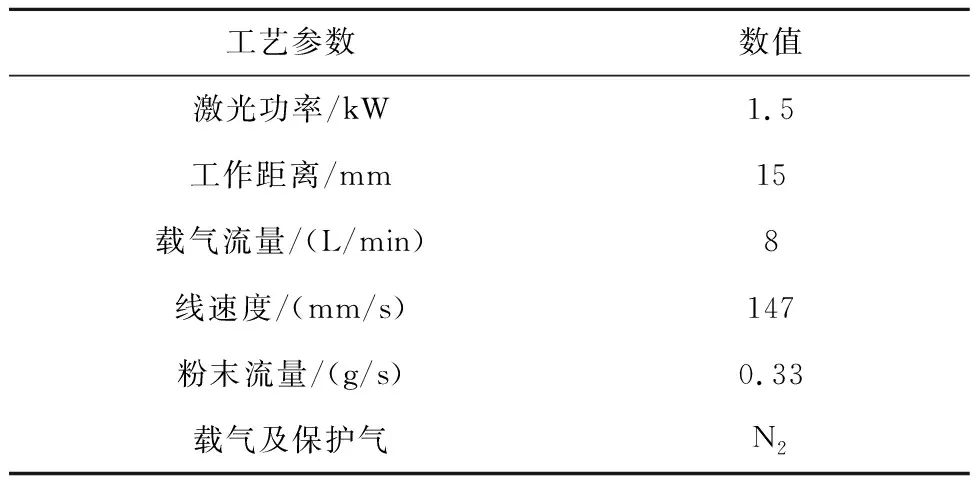

采用最大输出功率为2 kW的光纤激光器,以同轴送粉的方式进行超高速激光熔覆实验,工艺参数如表2所示。

表2 熔覆工艺参数Tab.2 Parameters of cladding process

采用日立S-3400型扫描电子显微镜观察熔覆涂层形貌与微观结构,采用VK9700K彩色3D激光显微镜测量熔覆涂层的3D表面形貌及粗糙度,对1.4 mm×1 mm的矩形区域进行3次测量以计算平均表面粗糙度值。

2 实验结果及分析

2.1 粉末粒度影响

不同于传统激光熔覆,在超高速激光熔覆过程中,大部分激光能量作用于粉末,粉末束流与激光束交互耦合,粉末粒子在飞行过程中受热熔化,以液态形式进入熔池[8]。粉末粒径及其熔化状态影响熔覆层表面质量。采用粒度为25 μm、25~53 μm、53~109 μm的铁基合金粉末,在精磨试样表面进行超高速激光熔覆实验,确定粉末粒径对熔覆涂层表面粗糙度的影响,调整机械手行进速度,使搭接率为86%,其余工艺参数同表2。

熔覆涂层如图1所示。由于超高速激光熔覆冷却速度远高于传统激光熔覆,在熔池凝固阶段熔入熔池的液滴没有充分时间扩散和流动,熔池快速冷却凝固后,粉末未熔或半熔的颗粒状特征在熔覆涂层表面保留下来,形成颗粒状凸起;同时,激光能量呈高斯形式分布,能量分布不均匀,在与激光的作用中,受到交互位置影响,部分粉末粒子吸收能量不足,未能充分熔化后熔覆在基材表面,在表面张力和低润湿性的作用下,以球状颗粒形式粘结在熔覆层表面。因此,涂层表面颗粒尺寸影响涂层表面质量。

采用不同粒径粉末制备的熔覆涂层表面形貌如图2所示。由图可知,采用25 μm粉末制备的熔覆涂层,表面颗粒凸起直径约为20~30 μm;采用25~53 μm、53~109 μm粉末制备的熔覆涂层,颗粒凸起直径分别约为30~40 μm、70~80 μm。因此,粉末粒径大小决定了熔覆涂层表面颗粒凸起的直径。

图1 涂层表面形貌

Fig.1 Topography of ultra-high speed laser cladding layer

图2 不同粒径粉末熔覆涂层表面形貌

Fig.2 Topography of ultra-high speed laser cladding layer with different powder size

熔覆涂层平均表面粗糙度随粉末粒径的变化曲线如图3所示,实验参数下,随着粉末粒径增大,熔覆涂层表面粗糙度值增大。采用25 μm的粉末时,熔覆涂层表面粗糙度可低至9.09 μm。

图3 表面粗糙度与粉末粒径形貌关系图

Fig.3 Relationship between surface roughness and powder size

2.2 基体表面形貌影响

在超高速激光熔覆过程中,仅少部分激光能量透过粉末作用于基体,在基体表面产生微小熔池,熔池冷却速度远高于传统熔覆,制备的涂层稀释率极低。在快速加热、冷却过程中,如基体表面存在的不平整不能在有效的能量作用下熔化消失,将对熔覆涂层表面质量产生影响。

为确定基体形貌的影响,采用不同粒度的磨料对试样表面进行喷砂处理。精磨试样表面光滑、平整,表面粗糙度Ra=6.2 μm;喷砂试样表面较为粗糙,表面粗糙度分别为Ra=11.65 μm、Ra=13.73 μm。

采用粒度25~53 μm的铁基合金粉末,分别在精磨试样及上述两种喷砂试样表面进行超高速激光熔覆实验,调整机械手行进速度,使搭接率为86%,其余工艺参数同表2。制备的熔覆涂层平均表面粗糙度随基体表面形貌的变化曲线如图4所示,可知,在实验参数下,基体表面越粗糙,制备的熔覆涂层表面粗糙度值越大。

涂层截面如图5所示,涂层厚度约100 μm,无气孔、裂纹等缺陷,基材与涂层之间的过渡区约2 μm。涂层EDS分析图谱见图6,基体稀释的主要影响为涂层Ni含量的提高,通过垂直于涂层/基体界面方向Ni元素的分布可知,Ni元素在涂层中起始含量较低,随着距离增加,至89 μm左右时,Ni元素含量发生突变,随后保持稳定的较高水平。由涂层截面图可知,线扫89~92 μm处为涂层与基材的结合区,因Ni元素熔化后由基材向熔覆层扩散,造成该区间内元素含量突变,可知涂层与基材之间为冶金结合。

图4 表面粗糙度、稀释率与基体表面形貌关系图

Fig.4 Relationships between coating surface roughness & substrate surface roughness and dilution & substrate surface roughness

图5 熔覆涂层截面图

Fig.5 Cross section image of cladding layer

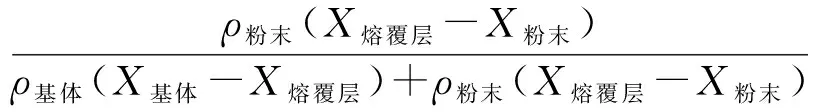

稀释率指激光熔覆时,由于基体材料的熔化而引起的熔覆层合金成分的变化程度,是熔覆层质量控制的关键[13-15]。可用基体材料在熔覆层中所占的百分比表示,通常采用面积测量或粉末、基材和熔覆层的成分测量确定[16-17]。因超高速激光熔覆涂层基材熔化层极薄,面积难以准确测量,故采用成分稀释率计算方法,如式(1)[15-17]所示:

(1)

式中,ρ粉末为粉末密度,ρ基体为基体密度,X粉末为元素在粉末中的质量分数,X基体为元素在基体中的质量分数,X熔覆层为元素在熔覆层中的质量分数。

对熔覆涂层Ni元素含量进行EDS测量分析,根据式(1)计算可知,不同基体超高速激光熔覆涂层Ni元素含量相近,成分稀释率均小于2%。

图6 熔覆涂层EDS分析图谱

Fig.6 EDS image of cladding layer

不同基体熔覆涂层表面形貌如图7所示。由图7(a)可知,对于精磨试样,粉末熔化后保留颗粒状特征较均匀的分布在熔覆层表面,同时,未完全熔化的球形颗粒黏结于熔覆层表面,熔覆层整体较为平整;由图7(b)可知,对于喷砂试样(Ra=13.73 μm),熔覆层表面存在着较大的凸起,粉末颗粒熔化后附着于此,使得表面整体较为粗糙,由此可知,对于100 μm熔覆涂层,在小于2%的稀释率下,基体熔化层约2 μm,喷砂带来的较大凸起在激光熔覆后仍然存在,影响熔覆涂层表面质量,使得粗糙基体制备的涂层表面粗糙度亦较大。因此,由于超高速激光熔覆稀释率低,涂层过渡区小,基体表面形貌具有一定程度遗传特性,在一定程度上决定了熔覆涂层的表面质量。

2.3 搭接率影响

超高速激光熔覆涂层由多熔覆道搭接形成,多道熔覆时,相邻熔覆道之间的搭接宽度L1与单道熔覆层宽度L之比即为搭接率,如图8所示。

搭接率不同,熔覆层表面形貌不同。假设后续熔覆对已有熔覆层尺寸形貌不产生影响,超高速激光熔覆过程示意如图9所示,其中,Δh为多道搭接熔覆涂层上表面最高点和最低点的差值。当搭接率为0%时,相邻熔覆道之间无搭接,相邻道次之间熔覆层的有效厚度为零,单一熔覆道的高度即为熔覆层表面高度差,此时涂层表面粗糙度值最大。随着搭接率增加,Δh减小,熔覆涂层表面趋于平整,粗糙度降低。

图7 不同基体熔覆涂层表面形貌

Fig.7 Topography of ultra-high speed laser cladding layer with different substrate surface

为确定搭接率影响,采用25~53 μm的铁基合金粉末在精磨试样表面进行超高速激光熔覆实验,调整机械手行进速度,使搭接率分别为50%、60%、70%、80%、86%,其余工艺参数同表2。涂层截面形貌如图10所示。搭接率为86%时,Δh约25 μm,搭接率为70%时,Δh约为40 μm,搭接率为50%时,Δh增至100 μm,即随搭接率降低,熔覆涂层表面高度差增大。

图8 超高速激光熔覆搭接率示意图

Fig.8 Schematic diagram of overlapping ratio of ultra-high speed laser cladding process

图9 搭接率对熔覆涂层表面粗糙度影响示意图

Fig.9 Schematic diagram of effect of overlapping ratio on surface roughness

图10 不同搭接率下超高速激光熔覆涂层界面形貌图

Fig.10 Cross section image of ultra-high speed laser cladding layer with different overlapping ratio

熔覆涂层表面粗糙度随搭接率的变化曲线如图11所示。由图可知,随着搭接率提升,涂层表面粗糙度一开始显著降低,当搭接率提高到70%后,涂层表面粗糙度变化不再显著。

图11 表面粗糙度与搭接率关系图

Fig.11 Relationship between surface roughness andoverlapping ratio

2.4 激光重熔影响

激光重熔是利用高能量密度激光将基体表层材料进行快速熔化和凝固,不添加任何材料,使得表面性能得到提高的一种材料表面改性和表面强化技术。激光重熔有利于改善涂层质量,提高涂层表面精度。

采用粒度25~53 μm的的铁基合金粉末,分别在精磨试样及喷砂试样表面进行超高速激光熔覆实验,调整机械手行进速度,搭接率=86%,其余工艺参数如表2。制备涂层后,分别采用0.5、0.7、0.8、1 kW的激光对熔覆涂层进行重熔处理,扫描速度0.4 mm/s。

激光重熔即激光重新加热熔覆层,表层金属重新熔化、凝固、再结晶的过程。熔覆层表面因搭接出现的凸起、熔化不全的颗粒以及未熔粉末颗粒将在激光辐射下重新熔化,而熔覆层表面颗粒状特征逐渐消失,表面粗糙度逐渐下降。Ra=11.65 μm的喷砂试样涂层进行激光重熔后,涂层截面及表面形貌如图12所示。由图12(a)可知,激光重熔后,熔覆涂层因多道搭接而存在的高度差消失,表面平整。由图12(b)可知,当重熔激光功率为0.5 kW时,能量输入不足,熔覆层表面尺寸较大的颗粒状凸起不能完全受热熔化、凝固,部分仍残存在熔覆层表面;当重熔激光功率增加到1 kW时,未完全熔化颗粒基本消失,表面趋于平整和光滑,如图12(c)所示。

图12 激光重熔后熔覆涂层形貌

Fig.12 Topography and section image of ultra-high speed laser cladding layer with laser remelting

激光重熔后涂层表面形貌如图13所示。由图可知,随着重熔激光功率提高,熔覆层表面质量得到明显改善。获得熔覆涂层的平均表面粗糙度随重熔激光功率的变化曲线如图14所示。由图可知,随着重熔激光功率增加,表面粗糙度值先显著下降,当重熔激光功率达到0.7 kW后,表面粗糙度值变化趋于平稳。对于不同基体表面,随着重熔激光功率增加,基体表面形貌对涂层表面粗糙度的影响逐渐减小,当重熔激光功率达到0.7 kW后,基体形貌的影响可基本忽略,可达约7 μm。对精磨试样表面熔覆涂层进行激光重熔,当功率1 kW时,表面粗糙度可达6.39 μm。

2.5 表面形貌演化行为

超高速激光熔覆过程中,基体表面产生与光束直径相当的微熔池,粉末束流在激光辐射下以熔滴或熔融态进入熔池,并快速凝固,形成熔覆涂层。粉末与激光作用受热熔化,由于激光热源边缘的能量密度较低且受粒子束流与激光夹角的影响,靠近激光边缘位置的粉末接受的能量较低,可能成为未熔颗粒,影响熔覆涂层表面形貌;粉末注入熔池后,在熔池流场作用下运动,由于超高速激光熔覆冷却速度远高于传统熔覆,激光离开后熔池快速冷却凝固,此时偏离激光加热区域的部分高温粒子位于基体局部的高温区域,以球形或半球形的形式保留颗粒状特征,提高涂层表面粗糙度。与此同时,超高速激光熔覆涂层稀释率可低于2%,基体仅表层区域熔化,采用文中实验参数,过渡区约2 μm。极低的稀释率在确保涂层性能的同时,不能使基体表面凸起、凹陷位置完全熔化消失,由于熔池快速冷却凝固,将会显示一定的基体相貌遗传特性。粉末、基体、熔池交互耦合,影响熔覆涂层表面质量,涂层表面形貌演化过程如图15所示。

图13 重熔后超高速激光熔覆涂层3D形貌图

Fig.13 3D Topography of ultra-high speed laser cladding layer with laser remelting

图14 表面粗糙度与重熔激光功率关系图

Fig.14 Relationship between surface roughness and remelting laser power

为有效提高熔覆涂层表面质量,可在熔覆前对基体表面进行打磨、抛光等处理,并选用粒度较小的粉末。同时,超高速激光熔覆涂层由多道熔覆搭接而成,搭接率直接决定熔覆涂层表面高度差,影响熔覆涂层表面粗糙度。在获得基体与粉末的有效配合同时,可适当提高搭接率,使其≥70%,提高涂层表面质量。

图15 超高速激光熔覆涂层表面形貌演化示意图

Fig.15 Schematic of surface morphology evolution

同时,激光能量分布形式影响粉末粒子熔化状态及熔池温度场、流场分布情况,在今后的研究中,可通过光学整形等获得均匀分布的激光光源,并探讨其对熔覆涂层表面质量的影响。

3 结论

1) 超高速激光熔覆涂层表面保留了未熔和半熔粉末的颗粒状特征,粉末粒径在一定程度上决定了熔覆涂层表面质量。

2) 超高速激光熔覆涂层稀释率<2%,过渡区约2 μm,基体表面形貌具有一定遗传特性,在稀释率较低的情况下,基体表面越粗糙,熔覆涂层表面粗糙度值越大。

3) 搭接率提升,熔覆涂层表面粗糙度降低、粗糙度值下降,当搭接率提高到70%后,表面粗糙度趋于平稳。

4) 激光重熔可显著改善熔覆涂层表面质量,重熔激光功率提高,熔覆涂层表面粗糙度降低,在功率为1 kW,扫描速度0.4 mm/s的激光作用下,精磨试样熔覆涂层表面粗糙度可降低至6.39 μm。