网状电极形状参数对高温镍基合金电解加工的影响

徐 成 傅香如 韩福柱

(1 陆军工程大学训练基地,徐州 221004)

(2 清华大学机械工程系,北京 100084)

0 引言

GH4169 高温镍基合金由于硬度大、耐高温的特性,常用于航空发动机的涡轮叶片材料。由于涡轮叶片形状复杂且对加工表面性质要求较高,常规的切削加工方法加工难度较大;而电解加工由于采用电化学的方法加工工件,具有无电极损耗、无表面再铸层、加工范围广等优点,适合用于高温镍基合金涡轮叶片的加工[1-2]。如采用传统的电极进行电解加工,为保证电解液循环流动,需要针对每一个不同形状的工件设计贴合工件形状的密闭夹具,因而普适性较差[3]。本文介绍了一种采用网状电极代替传统实体电极进行电解加工的方法,对于市场上常见的0.5、0.8 以及1.0 mm 三种电极孔径对加工稳定性、加工速度和精度的影响规律进行研究,同时对曲面电极代替平面电极加工时对工件表面平整度的影响进行研究。

1 实验

1.1 实验平台

实验平台由电极运动控制平台、电解液循环系统以及大电流脉冲电源组合而成。其中,电极运动控制平台能够控制电极实现上下抬刀、平面摇动以及两者运动叠加等复杂的进给方式。电解液循环系统由电解液槽、精密过滤器、JET 高压泵、溢流阀、冲液喷头等组成,入口压强可达0.5 MPa 且连续可调。大电流脉冲电源系统能够保证加工电压U在0~20 V时,电流I的范围可达到0~100 A,同时脉冲的频率f能够在0~10 kHz 连续可调、占空比d在0~100%内连续可调。电解液槽及加工实验过程如图1所示。

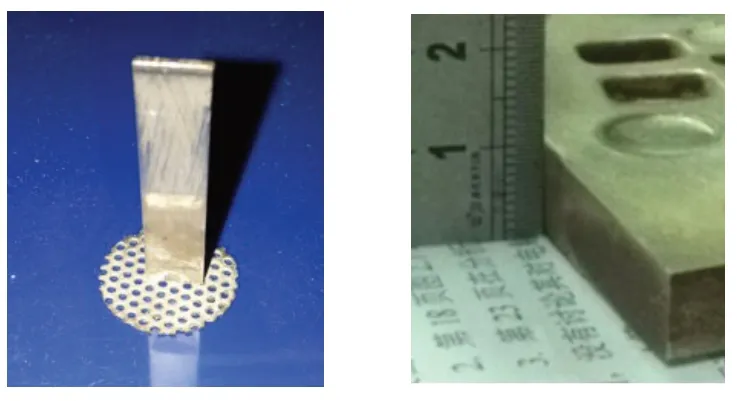

图1 电解加工实验Fig.1 Experiment of ECM

1.2 电极与工件

采用网状电极,工件为GH4169 高温镍基合金,如图2所示。加工时,电极和工件全部浸入电解液中,加工屑通过喷液管的高压液体冲离加工区域,电解液为质量浓度10%的硝酸钠。

图2 网状电极与待加工工件Fig.2 Mesh electrode and workpiece

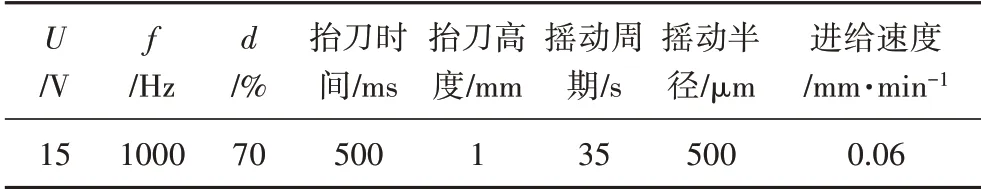

表1所示为网状电极加工实验采用的主要参数。

表1 网状电极加工实验主要参数Tab.1 Main parameters of mesh electrode processing experiment

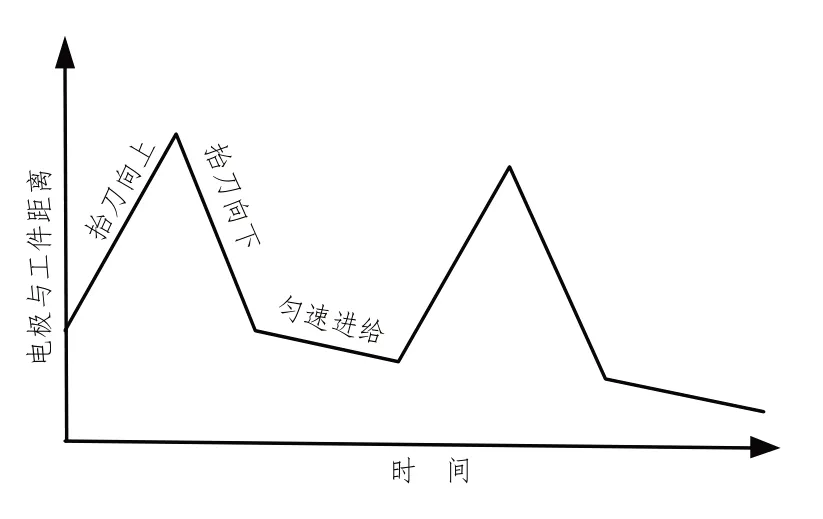

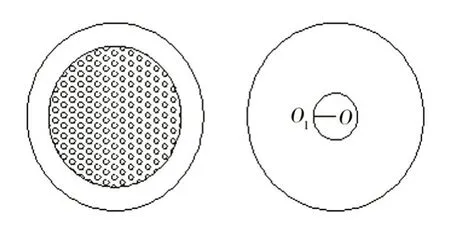

1.3 电极运动方式

网状电极采用“抬刀+摇动”的方式进给,即在竖直方向采用抬刀的方式,在平面方向采用摇动的方式,整个电极的运动是两种运动的叠加效果。电极抬刀的过程如图3所示,电极摇动的过程如图4所示。图4左图中间为网状电极初始位置,外圆为电极边缘轨迹包络线,加工开始时电极圆心由图4右图的O点运动至O1,之后以OO1为摇动半径进行圆周运动。

图3 电极抬刀进给示意图Fig.3 Electrode lifting schematic

图4 电极运动轨迹示意图Fig.4 Motion trajectory of electrode center

2 结果及分析

采用表1的实验参数,电极进给方式为“抬刀+摇动”,经多次实验表明,当加工深度为3 mm 时,仍然可以实现稳定的加工。分析原因为:采用电极匀速进给一段时间后,电极与工件之间可能会产生较多的加工屑,由于电极与工件之间距离较小,加工屑无法正常排出,此时,采用电极向上抬刀的方法增加极间间隙,保证外部冲液能够及时更新极间间隙内的电解液,从而保证电解加工继续进行;若无电极摇动,工件表面会出现与电极网孔对应的凸起,当加工深度增加时,凸起可能会引起网孔堵塞,影响加工屑从网孔排出,严重时甚至会造成短路,当采用电极摇动的方法加工时,电极实体部分能够将凸起部分“抹平”,这样既能够及时排出加工屑,同时使得工件表面更加平整,加工结果如图5所示。

图5 网状电极电解加工实验结果Fig.5 The result of mesh electrode experiment

可以看出,在抬刀、摇动、外部冲液等多种因素的共同作用下,能够利用网状电极进行GH4169高温镍基合金的稳定加工。

2.1 电极孔径对加工稳定性、速度、精度的影响

采用网状电极代替实体电极,主要是利用网状电极中的网孔对排屑和流液的促进功能,而孔径的大小对于排屑和流液有着直接的影响,从而进一步影响到加工稳定性和加工速度。同时,电极采用摇动的方式进给时,不同孔径对应的最佳摇动半径为该孔径值的一半[4],摇动半径的大小会对加工表面的平整度、精度产生影响。因此,有必要研究孔径大小对加工稳定性、加工速度和加工精度的关系,为后续加工选择合适的加工参数提供依据。市场上常见的网孔钢板有三种规格,网孔直径分别为0.5、0.8、1.0 mm,通过三种不同孔径的电极进行同等条件下的实验,对于加工过程中的稳定性、可以达到的最大加工速度和加工精度三方面进行对比,探讨孔径与加工稳定性、加工速度、加工精度的关系。

2.1.1 对电解加工稳定性的影响

加工稳定性主要体现在加工过程中是否发生短路,无短路现象则加工较稳定,如发生短路则会烧坏电极和工件,影响正常稳定加工。一般来讲,极间间隙内的加工环境会随着加工深度的增加而不断恶化,深度增加时,会发生排屑困难和新鲜电解液供应不及时等问题,从而导致短路。由于网状电极普遍较薄(采用厚度为0.5 mm 网状电极),发生短路烧伤时,电极本身容易被烧坏,严重影响加工持续性和工件精度,所以在采用网状电极时,应该避免短路现象的发生。以同等加工条件下不同孔径电极发生短路时的加工深度来表征加工稳定性的参数,通过比较三者能稳定加工的深度,比较其加工稳定性。

采用的电极如图6所示,三者面积相同,直径为15 mm。

图6 不同孔径的网状电极Fig.6 Mesh electrodes of different aperture

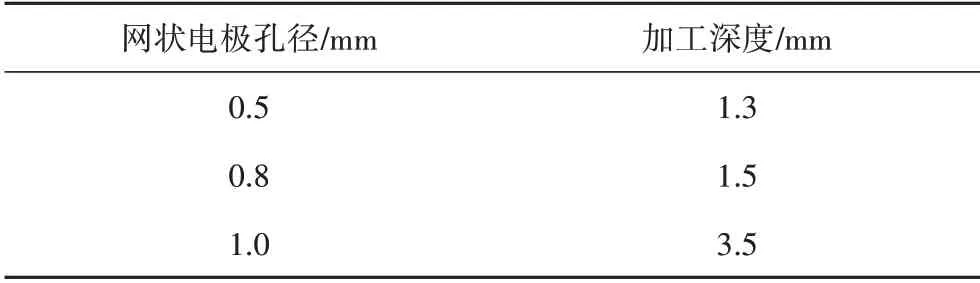

在进给速度相同的条件下,孔径为1.0 mm 时,加工至3.5 mm 时仍未发生短路;孔径为0.8 mm 时,通过4 组实验得出,1.5 mm 以上深度时,加工较为稳定,但是当加工至1.5 mm 以下时,开始发生短路现象,电极回退之后继续加工,情况未见明显好转,仍在该深度附近发生短路;孔径为0.5 mm 时,加工至1.2 mm 处即发生短路,短路回退之后仍然加工至此位置附近短路,重复进行实验仍加工至深度1.2~1.3 mm 时发生短路,三者对应的加工深度如表2所示。

表2 不同孔径对应的加工深度Tab.2 Processing depths corresponding to different apertures

实验结果表明,同等条件下,随着孔径的增大,加工稳定性随之提高。究其原因,当孔径增大时,混合着加工屑的电解液通过网孔较为容易,而且通过量较大,能够尽量多地带走加工屑,尽可能多地更新电解液,使得加工间隙内的状况得到改善。而孔径减小时,冲液效果随之变差,不足以将加工间隙内的状况及时改善,因此,随着加工深度的增加,加工稳定性降低。由此可以得出,加工稳定性主要取决于冲液的效果,孔径较大时,冲液效果较好,加工较为稳定。

2.1.2 对加工速度的影响

孔径大小对加工间隙内的排屑和电解液更新情况有着直接的影响,从而进一步影响工件蚀除速度,因此通过实验测得采用不同孔径电极稳定加工深度为2 mm 时各自对应的最快进给速度,对比分析孔径对加工进给速度的影响规律。

采用0.5 mm 孔径电极进行加工时,当速度降至0.03 mm/min 时,加工深度为1.5 mm 时发生短路,深度较难达到2 mm,再降速时深度仍无明显变化;采用0.8 mm孔径电极进行加工时,稳定加工2 mm时的最快进给速度为0.045 mm/min;采用1.0 mm 孔径电极时,最快进给速度为0.08 mm/min。

实验结果表明,影响加工进给速度的最关键因素为电解液更新和排屑状况,孔径为0.5 mm 时,外部冲液的压力和电极抬刀过程对电解液的挤压作用,不足以保证电解液及时更新,孔径太小严重阻碍了排屑和电解液更新。当孔径增大时,外部冲液和电极的抬刀运动对于排屑和电解液更新的效果愈发显著,工件蚀除量相应增大,加工速度变快。因此,孔径越大,排屑效果越好,加工速度越快。

2.1.3 对加工精度的影响

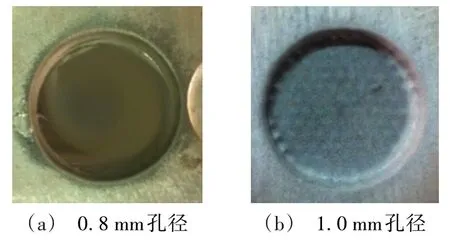

采用之前确定的每种孔径对应的最佳摇动半径和最快加工速度为参数,比较在此最优参数下的加工精度,探讨孔径对于加工精度的影响规律。由于正常加工速度条件下,0.5 mm 孔径网状电极加工深度很难达到2 mm,因此,只比较0.8 和1.0 mm 孔径网状电极加工深度为2 mm 时的加工精度。两者加工结果如图7所示。

图7 0.8 mm与1.0 mm孔径电极加工结果Fig.7 Processing results for 0.8 mm and 1.0 mm electrode

两者综合对比结果如表3所示。

表3 加工结果的对比Tab.3 Comparison of processing results

(1)表面粗糙度方面,0.8 mm孔径电极表面粗糙度Ra值较小。因为孔径越小,实体部分电极越多,电极本身的完整性和平整度相对较好,且摇动半径小,所以工件表面粗糙度Ra值较小。

(2)锥度方面,0.8 mm 孔径电极加工时间长,由于杂散腐蚀的作用,孔径较小时,侧面重复加工时间长,从而导致杂散腐蚀加大,锥度相应增大,但是锥度相差不大。

(3)底面平整度方面,0.8 mm孔径电极较好。因为孔径较小时,摇动半径相应减小。而摇动半径大小与表面平整度有关。摇动加工时,工件中间部位经重复加工,加工时间较长,而工件边缘部分重复加工时间短,所以导致整个加工面中间部分加工深度大,周围加工深度浅,两者的差别随摇动半径的增大而增大。所以底面平整度方面,电极摇动半径小的0.8 mm孔径电极,加工平整度较好。

(4)圆度方面,0.8 mm孔径电极较好。理论上来讲,圆形电极通过圆形摇动加工,工件侧壁仍为圆形。但是采用网状电极加工时,由于电极片为从整张网上切割取材,导致电极圆周出现锯齿状,此锯齿状电极会使得加工之后的侧壁上出现对应的凸起,从而影响圆度。孔径越大,制作电极的过程中越容易出现锯齿状,所以0.8 mm 孔径电极加工工件侧面圆度较好。

综合表面粗糙度、锥度、圆度、底面平整度四方面考量,孔径为0.8 mm 的电极仅在锥度方面较差(两者差别不明显),但在其他三方面相对较好,所以选择0.8 mm孔径电极加工较为合适。

通过以上孔径对加工稳定性、加工速度、精度三方面的影响规律可以得出,0.5 mm 孔径电极稳定性较差;1.0 mm 孔径电极稳定性较高,速度较快,但是加工精度稍差;0.8 mm 孔径电极加工稳定性虽较1.0 mm稍差,但仍能满足一般加工需求,同时也能兼顾加工速度和加工精度,所以综合稳定性、速度、精度三方面考虑,采用0.8 mm 孔径电极加工最为适宜。

2.2 曲面电极对工件表面的影响及解决办法

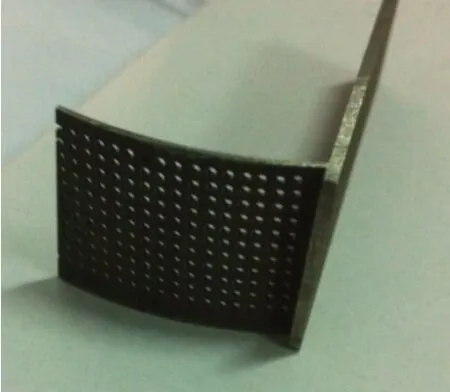

之前实验中所用电极加工面皆为平面,而在涡轮叶片实际仿形加工中,叶片表面是很复杂的曲面,在各个方向都有曲率[5],因此所使用电极也相应为曲面电极。采用曲面电极形状如图8所示,孔径为0.8 mm,孔间距为1.5 mm,进给速度为0.05 mm/min,工件宽度为15 mm,长度为25 mm,加工深度为2 mm。实验结果如图9所示。

图8 曲面电极Fig.8 Curved mesh electrode

图9 曲面电极加工工件表面Fig.9 Surface of workpiece machined by curved electrode

可以看出,工件表面中间部分较为平整,而左右两侧残留凸起较为明显。分析原因为:由于电极和工件都具有一定弧度,而电极的摇动不是沿着弧面的圆心做“钟摆式”的摇动,而是在水平面内摇动,因此无法将曲面上的凸起完全抹平,而且如果弧面的弧度越大,则残留的凸起会越明显。这是曲面电极与平面电极较为明显的区别。而在实际使用中,可以先用网状电极进行粗加工,而后用实体电极进行精修,或者电极错位加工的方法进行修正。

3 结论

采用网状电极代替实体电极,配合电极“抬刀+摇动”的方式电解加工高温镍基合金时,随着孔径的增大,加工稳定性增强,加工速度较快。当孔径小于0.5 mm时,不足以将加工屑有效排除,因此在实际加工时应选择孔径大于0.5 mm 的网状电极。1.0 mm孔径网状电极稳定性较高,速度较快,但由于网孔较大,电极自身实体部分较少,加工所需的摇动半径较大,造成工件表面较为粗糙且平整度较差。0.8 mm孔径网状电极能兼顾加工速度、精度以及稳定性。采用曲面网状电极加工时,由于摇动平面与所需加工面不平行,会造成表面凸起无法消除的现象,可以通过改变摇动方式或实体电极精修等方法精修。