芳纶纤维材料低温冷却车削加工性能

侯 博 李兰柱 郭鸿俊 王保林 杨志波

(航天材料及工艺研究所,北京 100076)

文 摘 芳纶纤维复合材料在传统车削加工中易出现严重起毛和高温烧蚀等缺陷。为了提高其切削性能,采用液氮作为低温冷却媒介进行车削加工试验,并对材料的干车削及低温车削试验结果进行了分析,对液氮低温车削机理进行了探讨。结果表明,随着主轴转速的增加,材料表面质量得到一定改善,特别是在1 340 r/min 时得到了最佳表面;在低温车削中,在各种转速条件下,材料表面质量都较好;在相同的主轴转速下,低温车削表面质量都好于干车削,且纤维起毛、高温烧蚀被有效抑制。说明降低切削温度对芳纶纤维材料车削缺陷的改善有积极作用。

0 引言

芳纶纤维增强复合材料以其高比强度、比模量和电磁性能优良等优点[1-2],被广泛应用于武器装甲、汽车制造、航空航天等领域。尤其在航空航天领域,该种复合材料的用量比例已成为衡量军用装备先进性的重要指标[3],并已成为一种发展趋势。芳纶纤维增强复合材料具有非均匀性、多相结构以及各向异性,导致在传统机械加工中材料的去除方式比较复杂[4-5]。鉴于该种材料的难加工性质以及在加工中产生各类缺陷,如起毛、烧蚀、分层等,致使传统机械加工很难获得理想化表面,严重影响了该类材料在相关型号的应用。

目前对该材料缺陷形成机制和低损伤加工工艺研究已成为热点。A.R.Bunsell等发现Kevlar芳纶纤维复合材料的纤维在加工过程中,在拉力的作用下经塑性变形后断裂,故断裂方式主要为拉伸断裂或弯曲断裂,这是形成毛边现象的主要原因[6]。S.C.Kim 等研究了Kevlar 芳纶纤维复合材料机械加工过程中的层间断裂韧性,发现Kevlar 芳纶纤维复合材料各层之间的粘结性能较差,加工中的切削热导致层间粘结性能进一步恶化,易产生毛边及分层现象[7]。

由于在实际加工中,传统机械加工依然占主导地位。因此,为使传统机械加工中的Kevlar 芳纶纤维以剪切方式断裂,并降低加工温度,保持层间粘结性能,减少毛边和分层现象,少数学者对复合材料超低温加工进行了研究。D.Bhattacharyya 等改进了钻削刀具结构,并对Kevlar 芳纶纤维复合材料进行液氮外喷淋式冷却钻孔加工。研究表明,超低温下钻削轴向力增加明显,材料加工表面质量有所提高,刀具磨损缺陷得到有效抑制[8]。K.L.Wiggins 等在试验中将复合材料样件分别浸泡在不同温度空气、冰水、干冰和液氮中,并进行切削加工,发现随着温度降低所需切削能量均降低近3倍,同时发现超低温液氮的应用可以有效降低切削力,提高切削效率和加工质量[9]。G.Hartwig 研究了在液氮冷却条件下,车削Kevlar 芳纶纤维复合材料的可加工性[10]。研究表明,在车削过程中采用液氮喷射降温,加工表面粗糙度、切削力、刀具磨损较小。

综上,在液氮低温冷却加工条件下,可减少芳纶纤维复合材料加工缺陷和提高加工质量。而通过液氮喷淋方式,可有效提高液氮利用率并可对零件复杂内部和表面进行加工。因此,本文从芳纶纤维增强复合材料的微观结构、低温条件对其切削性能的影响进行分析,并探讨降低车削缺陷和提高加工工艺质量的原因。

1 实验

1.1 试样制备

实验试样为国产Kevlar-49 纤维和环氧树脂基体增强的芳纶纤维复合材料,将其加工成若干150 mm×50 mm×35 mm矩形,并对矩形试样进行编号。

1.2 加工设备及参数

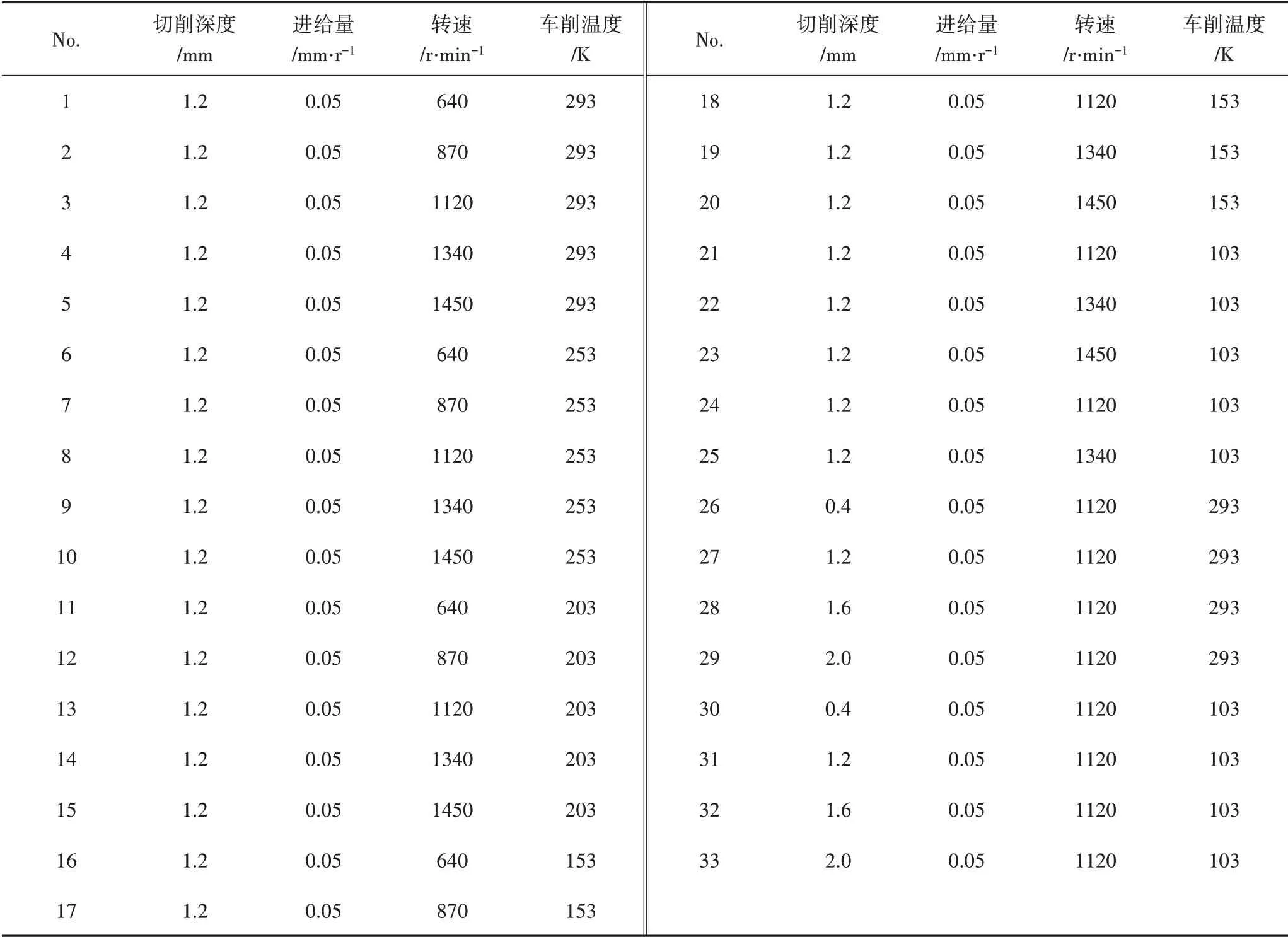

车削实验在车床CK6145 上进行。加工的最大速度为1 450 r/min,x方向的行程为800 mm,z为300 mm。主轴转速n分别设为640、870、1120、1340 和1 450 r/min。详细的工艺参数如表1所示。采用CBN刀片的机夹式车刀对试件进行加工。

表1 车削加工参数Tab.1 Parameters of turning processing

1.3 液氮供给装置

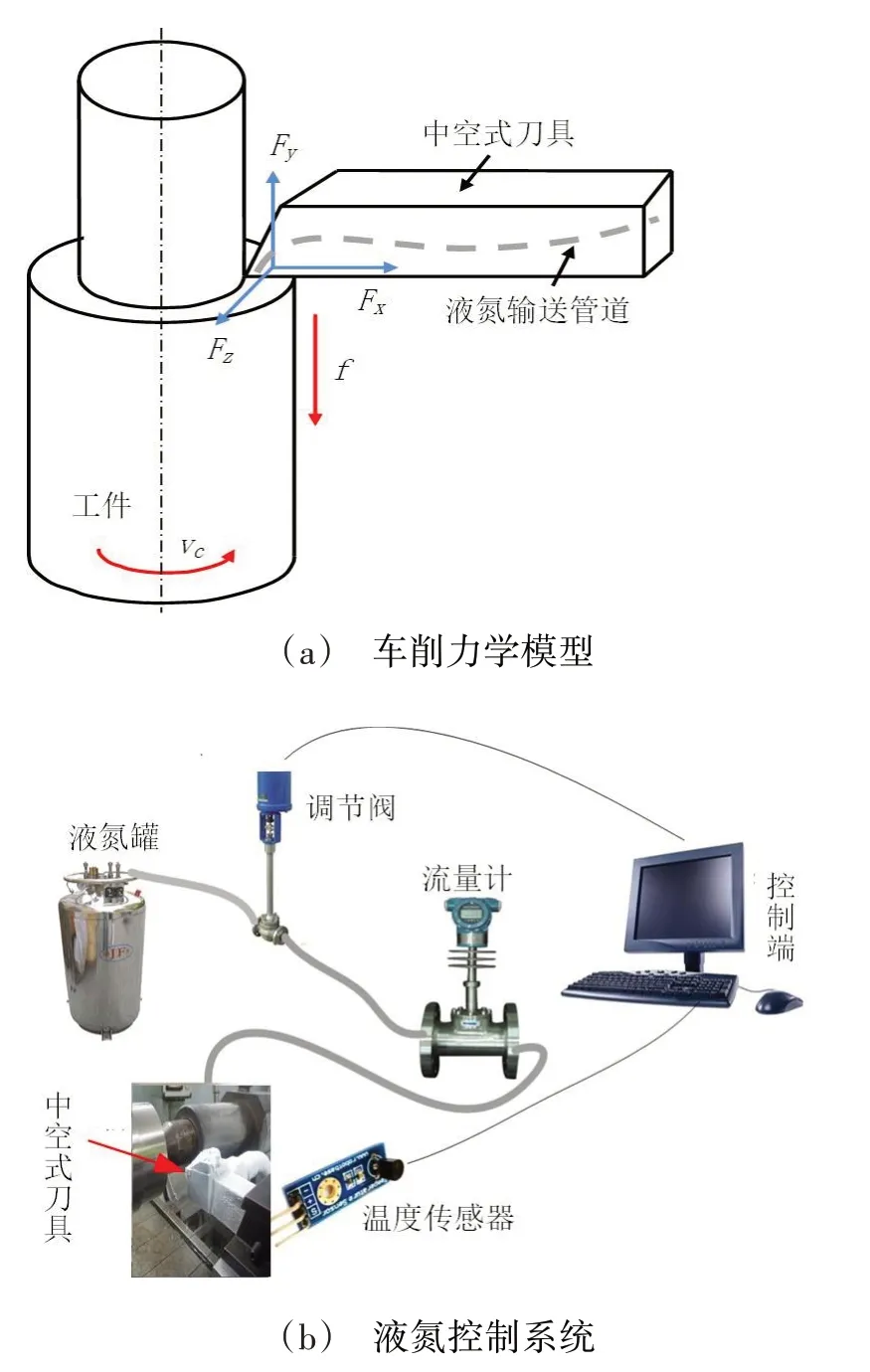

如图1(a)所示,基于工件结构特点,采用端面车削;采用内冷刀具装置输出液氮,并对车削力进行模型分解:切向力Fx、进给力Fy和主切削力Fz;采用加压液氮罐(Gelan YDZ-175,Shang Hai)提供低温液氮;利用自行设计的液氮控制系统,精确控制液氮喷嘴温度293、253、203、153、103 K,如图1(b)所示。液氮介质冷却切削时,需对工件进行预冷。

图1 车削模型Fig.1 Cutting model

1.4 其他分析设备

采用3D 曲面轮廓仪(ZYGO New view5022,USA)测量加工表面粗糙度,该设备垂直分辨率为0.1 nm、水平分辨率为110 nm、扫描深度为2~150 μm;采用三维表面Ra值对其粗糙度进行评价;使用超深显微镜(KEYENCE VHX- 600,Japan)测量试样表面形貌,分辨率为5 400 万像素;采用三相测力仪(Kisler9257B,Swiss)测量切削点的切削力。

2 结果与讨论

2.1 切割层表面形态

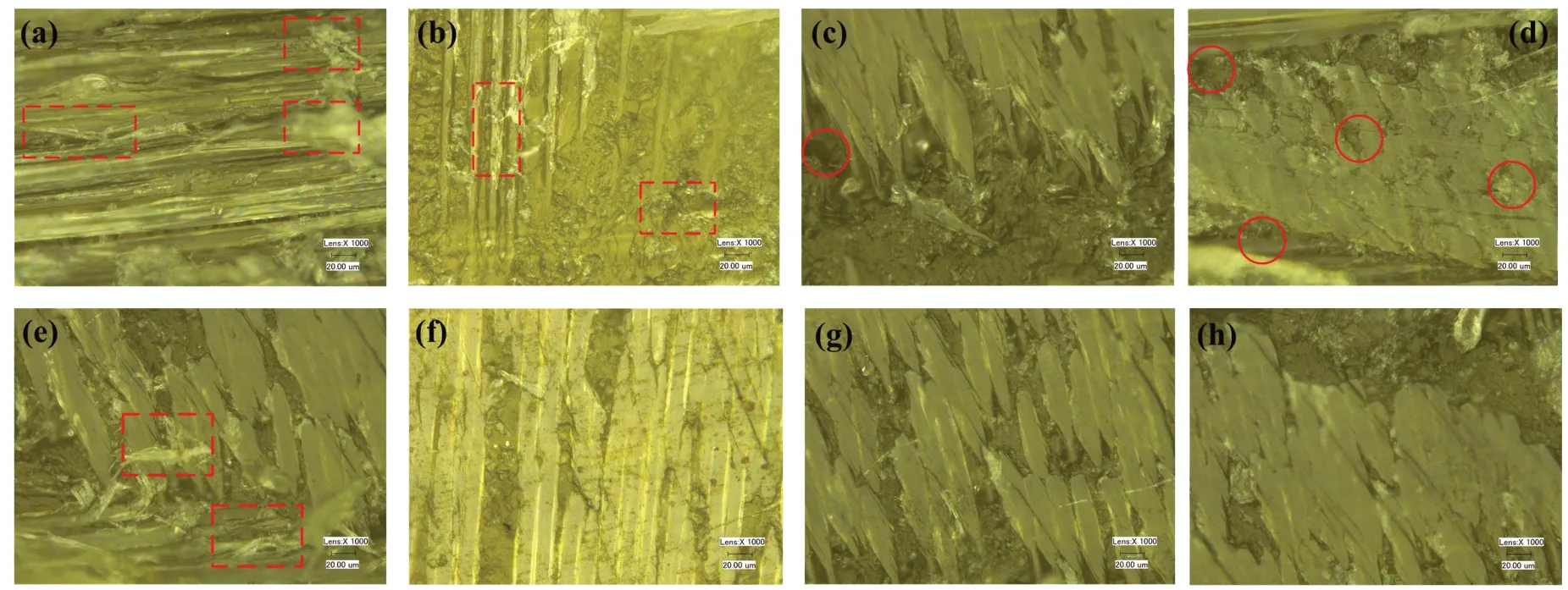

加工表面微观形貌如图2所示。由图2(a)、(b)可以看出,在低速和干车削中,车削表面质量较差,部分纤维未被完全切断,可以推测纤维是被拉断而不是被刀片切断。随着转速的增加,车削表面变得光滑平整,起毛现象得到一定改善,已经很难看到明显的纤维层。随着速度的进一步提高,车削面出现烧蚀现象[图2(c)],纤维烧蚀的气味被闻到。进一步提高车削速度时,虽然局部表面光滑,但这种烧蚀现象更加明显,烧蚀点增加,如图2(d)红色圆圈所示。

在低温车削条件下,采用较低的车削速度,加工后的表面微观形貌如图2(e)和(f)所示,尽管存在少量的分离纤维,但与干车削相比,表面质量已经有了较大的改善,分离的纤维脉络已经很难被发现。当进一步提高转速后,加工后的表面微观形貌如图2(g)和(h)所示,难以区分纤维层和粘结层,说明纤维未被单独分离,同时切削面变得更加光滑完整,纤维在高速车削过程中没有烧焦的气味,抑制了纤维烧蚀缺陷。

图2 加工表面微观形貌Fig.2 Surface morphology of different spindle speeds for dry cutting and cryogenic cutting

2.2 表面粗糙度分析

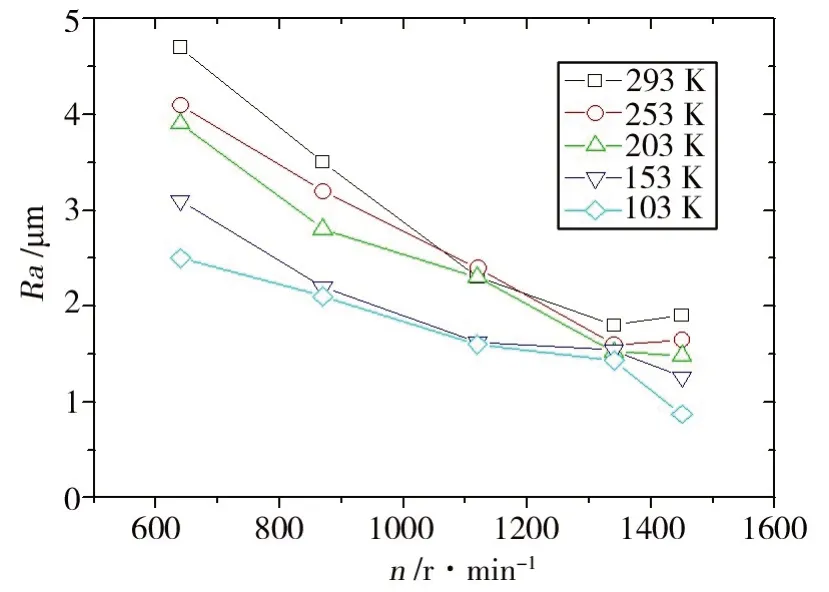

为研究切削速度对芳纶纤维复合材料加工表面粗糙度的影响,在不同冷却条件下(293、253、203、153、103 K),保持其他参数不变,分别取:进给量为0.05 mm/r,切削深度为1.2 mm。试验时,主轴转速分别取640、870、1 120、1 340和1 450 r/min。

图3为不同冷却条件下转速对芳纶纤维复合材料加工表面粗糙度Ra的影响曲线。随着转速的增加,不同冷却条件下的表面粗糙度均变小。当冷却条件为293、253 K 时,在1 340 r/min 速度下,可得到最小粗糙度值;当转速增至1 450 r/min 时,表面粗糙度有增大趋势。其主要原因是由于切削速度的提高引起瞬时较高的切削热,同时由于复合材料低的导热性能,导致树脂高温融化并粘在刀具后刀面上。同时切削微区的部分融化树脂被刀具带走,不可避免在切削微区形成凹坑[图2(c)、(d)],成为烧蚀点,加工表面质量受到影响。

当冷却条件为203、153、103 K 时,表面粗糙度随着主轴转速的增加而减小,并逐渐趋于稳定值,未出现随着转速的进一步提高表面粗糙度下降的现象。这是由于超低温车削时液氮带走了车削过程产生的大部分热量,使切削区域温度降低,避免了树脂融化对表面粗糙度的影响。

图3 不同主轴转速下表面粗糙度Fig.3 Surface roughnesses of different spindle speeds

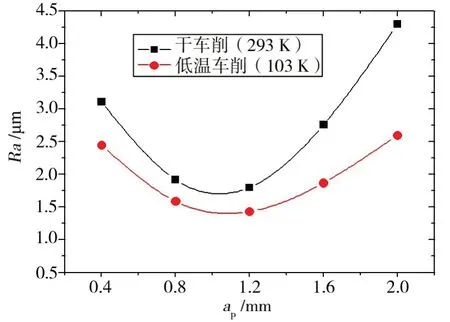

切削深度ap是影响加工质量的一个因素,为研究不同冷却条件下,ap对芳纶纤维复合材料加工表面粗糙度的影响,加工过程中保持其他参数不变,取转速1 120 r/min,进给量为0.05 mm/r,切削深度分别取0.4、1.2、1.6、2.0 mm,在冷却温度:293、103 K 下进行车削,并对车削表面粗糙度进行测量。图4为不同冷却条件下切削深度ap对芳纶纤维复合材料加工表面粗糙度Ra的影响曲线。可以看出,随切削深度的增加,二者的Ra都呈先降低后增大的趋势。该现象主要与纤维的切削特性有关,当切削深度较小时,切削产生的切削力也很小,达不到纤维剥离的有效切断力,导致纤维出现避让现象,未被有效切除;随着切削深度的增大,切削力也相应增大,纤维避让现象减小,因此加工表面质量良好。但当切削力达到或超过纤维粘结点最大压缩强度时,表面毛边又增多,质量又下降。

图4 不同切削深度下表面粗糙度(n=1 120 r/min)Fig.4 Surface roughnesses of different cutting depths(n=1 120 r/min)

2.3 切削力分析

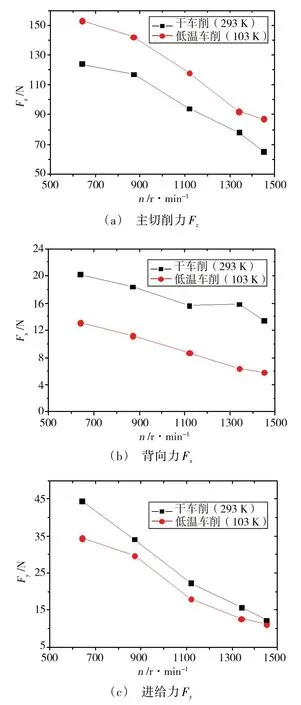

图5是不同冷却条件下(293,103 K),转速对切削力的影响曲线。如图5(a)所示,干车削产生的主切削力Fz明显小于低温车削所产生的主切削力Fz,这说明在低温环境下,芳纶纤维的强度和树脂基体的硬度均得到了提升,导致主切削力明显提升。随着转速的增加,主切削力Fz均呈下降趋势。在干车削条件下,主切削力Fz在1 340 r/min后下降趋势有所放缓。可以认为,树脂基体在微区瞬时切削热量的作用下,以较高的速度融化,并粘结在刀刃上。这导致刀刃钝性和纤维切削缺陷增强,因此切削阻力增大,减少趋势减慢。而低温条件下的主切削力Fz的降速明显降低,特别是在1 340 r/min 时,甚至下降了28%。这是由于在低温环境下,切削区域的温度较低,无法使树脂基体软化并粘结在刀具上,保持了刀具锋利度。

背向力Fx的变化趋势如图5(b)所示,干车削所产生的背向力Fx存在先增加后减小的趋势(1 120~1 340 r/min)。原因同理,主要是由于高速切削微区高温导致树脂基体软化,并形成的熔融粘结胶,在刀具上形成一个粘结层,增加了轴向阻力,使背向力Fx有增强趋势。受粘结力和刀具运动的影响,当达到一定厚度时,粘结层的增厚速度减慢,则背向力Fx又降低。但低温切削时,随着主轴转速的增加,背向力Fx一直呈减小趋势,且近呈线性下降,背向力Fx近减少了2 倍。此外,从图5(c)可以看出,在两种加工过程中,进给力Fy随转速增加而减小,干车削条件下的进给力Fy略大于低温环境所产生的力。

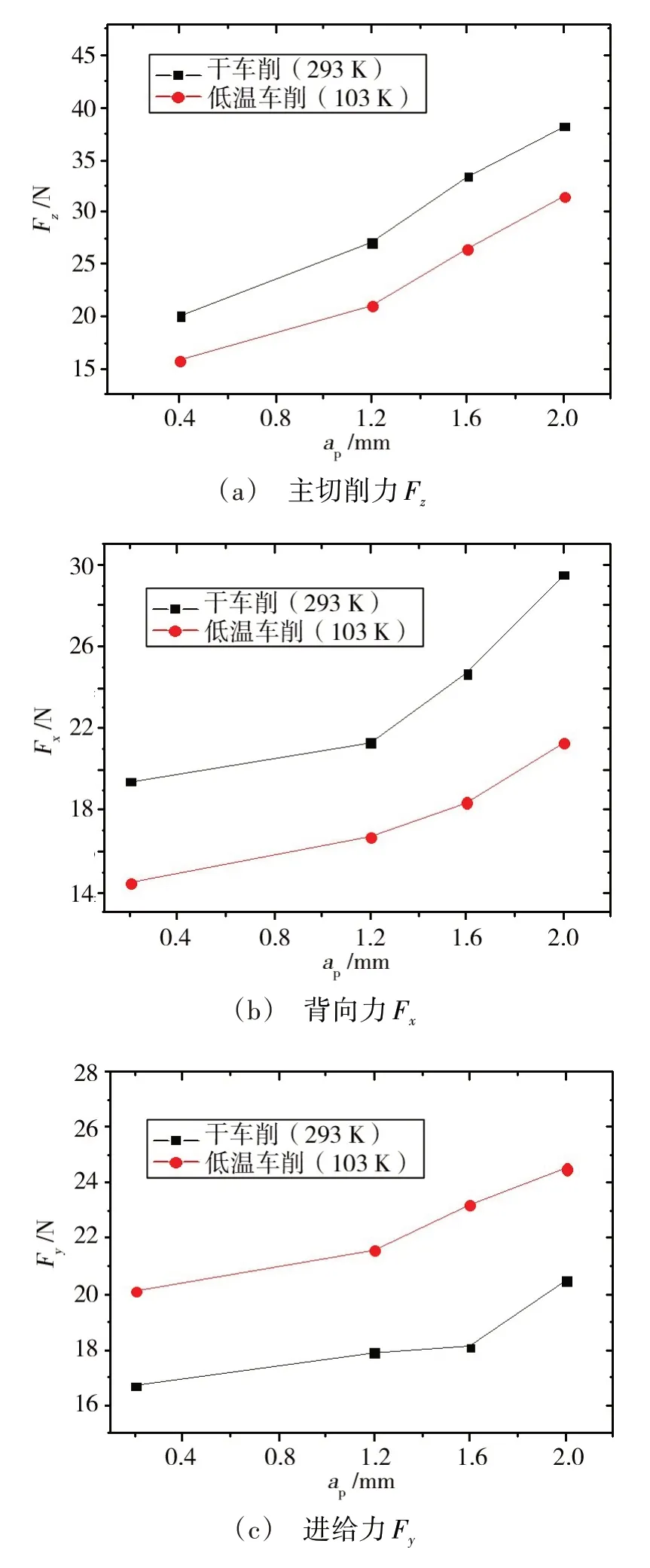

图6为不同冷却条件下(293,103 K),铣削力随着切深的变化趋势,可以看出三个方向切削分力均增加,这是由于切削深度增加,单位时间内芳纶纤维复合材料被切削量增大,消耗功率必然增加,切削力增加。同时切削深度增加,刀刃与工件接触面积增加,由于切削深度不影响变形和摩擦因数,故切削力近呈线性变化。切削力增加导致切削区温度变化,复合材料软化程度增加,部分纤维会产生拉伸断裂,故切削力增加。

图5 干切削和超低温下铣削力(不同转速)Fig.5 Cutting forces of dry cutting and cryogenic cutting(different spindle speeds)

综上所述,芳纶纤维复合材料的多相结构及各向异性,导致其车削过程中易产生毛边、撕裂、热损伤等加工缺陷。而在车削过程中采用液氮喷淋降温,可有效提高车削表面质量,通过对切割层表面形态、表面粗糙度、切削力分析,表面质量提高原因可从如下方面进行探讨。

图6 干切削和超低温下铣削力(不同切削深度)Fig.6 Cutting forces of dry cutting and cryogenic cutting(different cutting depths)

(1)根据上述低温实验以及复合材料性能比较,温度变化对纤维的影响不大,对树脂基体的强度和模量影响较大。由于低温下树脂基体强度的增加,增加了纤维的支撑力,降低了芳纶纤维弯曲变形的机会,致使部分纤维材料的断裂方式由弯曲断裂转化为剪切断裂,故在低温下毛边、撕裂缺陷减少,表面加工质量提高。

(2)在液氮冷却条件下,由于树脂基体(80~100×10-6/K)和纤维(横向50×10-6/K、轴向-4×10-6/K)分别具有不同的热导率和热胀系数[11-13],材料内部会因温度变化而产生压应力,使复合材料内部结合力增加,引起加工过程中界面破坏程度降低。

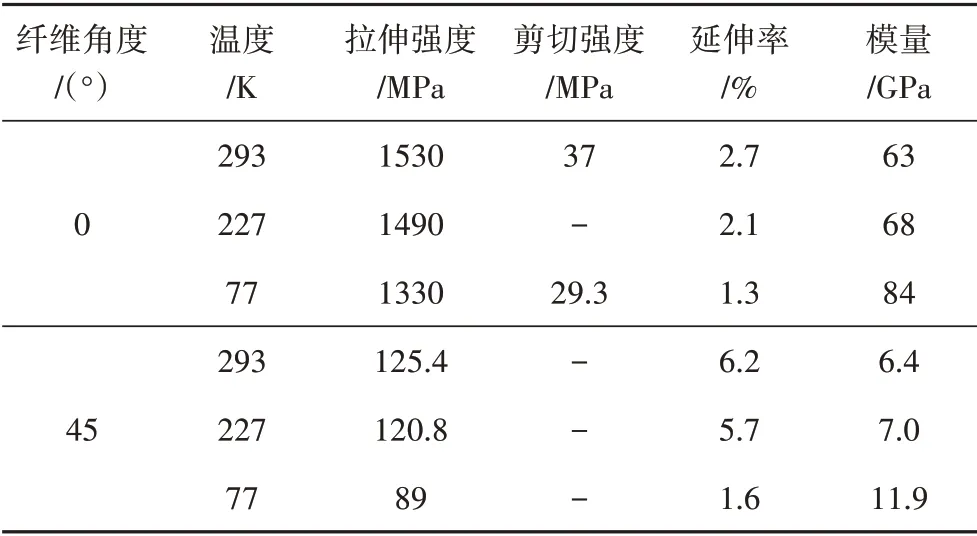

(3)复合材料的弹性模量随着温度的急速下降而增大,如表2所示,芳纶复合材料在车削过程中的脆性增加,切削方式由弹塑性变形拉断方式转变为脆性剪断方式。同时,由于低温气液混合物可以快速去除微区切削热,有效降低切削温度,树脂基体的融化粘接现象得到了抑制,提高了刀具耐用度,加工表面质量相对提高。

表2 复合材料室温和低温性能的比较[11-13]Tab.2 Comparison of the performance of composite materials at normal temperatures and low temperatures

3 结论

(1)在不同车削条件下,随着速度的增加,芳纶纤维复合材料的表面质量均得到改善。在低温车削中,切削速度越大,表面质量越好;在同一速度下,低温切削表面质量更好。在不同的切削深度下,切削深度越小或越大,表面质量越差。

(2)在两种车削条件下,在较高的速度下,主切削力在下降,而低温车削则更为明显。在相同的速度下,低温的力比干车削力要低。

(3)切削温度的降低,导致纤维切断方式由拉断改为切断,因此,降低切削温度对芳纶纤维材料车削缺陷的改善有积极作用。