酚醛树脂基泡沫碳材料的烧蚀与隔热性能

殷忠义 雷 玥 郑金煌

(1 中国电子科技集团公司第三十八研究所,合肥 230088)

(2 西安航天复合材料研究所,西安 710025)

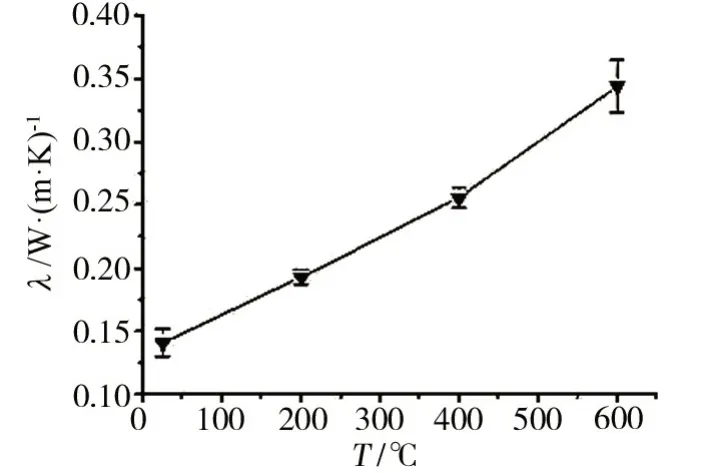

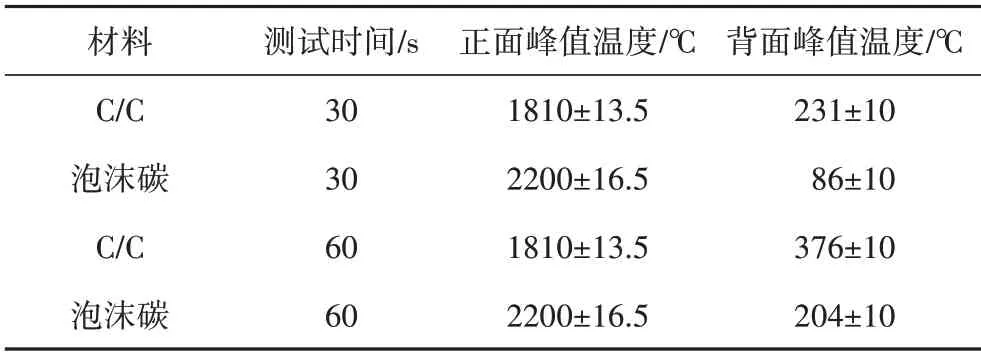

文 摘 为考察纳米孔径的酚醛树脂基泡沫碳材料的烧蚀与隔热性能,以酚醛树脂为碳源,环戊烷为发泡剂,吐温80 为表面活性剂,对甲苯磺酸为固化剂,采用发泡固化碳化工艺制备了低密度泡沫碳材料。所制备的泡沫碳材料密度为0.3 g/cm3,压缩强度达到了11.7 MPa。采用LFA457 激光导热仪考察了泡沫碳材料在不同温度下(25、200、400、600 ℃)的导热性能,25 ℃下热导率为0.141 W/(m·K),600 ℃下热导率为0.344 W/(m·K);通过氧乙炔试验(30 s/60 s)对泡沫碳材料与C/C 复合材料在同样的气流条件下隔热性能进行了比较,在材料正面烧蚀峰值温度泡沫碳材料比C/C 复合材料高出约400 ℃的情况下,背面峰值温度比C/C 复合材料仍低出150 ℃;通过氧乙炔试验考察泡沫碳材料的抗烧蚀性能,氧乙炔烧蚀60 s的线烧蚀率为0.031 mm/s。试验结果证明低密度的泡沫碳材料同时具备优异的隔热与高温抗烧蚀性能。

0 引言

泡沫碳是一种由孔洞和相互连接的孔泡壁组成的具有三维网状结构的轻质多孔材料[1]。依据其孔壁的微观结构可以分为石墨化和非石墨化泡沫碳。非石墨化泡沫碳,即网状玻璃泡沫碳(RVC)是由热固性树脂热解而来[2-3],除具有碳材料的常规性能外,还具有低密度、优异的热性能、尺寸稳定性好、良好的抗热冲击性等优点。是一种优异的隔热材料[4-5]。而酚醛树脂基泡沫碳主要用作耐高温的保温材料、电极材料和催化剂载体。目前国内对于酚醛树脂基泡沫碳的研究主要在于酚醛树脂泡沫碳的制备方法、电化学性能以及泡沫前驱体的隔热性能[4-9]。酚醛树脂基泡沫碳具有优异的高温性能与隔热性能,在航空航天热防护领域具有很好的应用前景,但是迄今对泡沫碳材料烧蚀性能研究较少涉及。本文主要考察低密度酚醛树脂泡沫碳材料的隔热性能与烧蚀性能。

1 实验

1.1 主要原材料和试验条件

(1)钡酚醛树脂,属于甲阶酚醛树脂,在树脂中混入发泡剂,并均匀地分散到整个体系中,在固化剂的作用下急剧升温,发泡剂气化,膨胀起泡。

(2)对甲苯磺酸(AR)为白色晶体,属于有机强酸,酸性为苯甲酸的100 万倍,呈白色针状或者粉末结晶,易潮解,可溶于醇。熔点38 ℃(无水),沸点140 ℃,密度1.24 g/cm3。常见的为对甲苯磺酸-水合物TsOH·H20。

(3)环戊烷(AR),是一种科学试验以及工业生产中常用的有机发泡剂,其熔点-94.4 ℃,沸点49.3 ℃。

(4)吐温80,亦称聚山梨酯,溶于乙醇,通常作为稳定剂与助发泡剂使用。

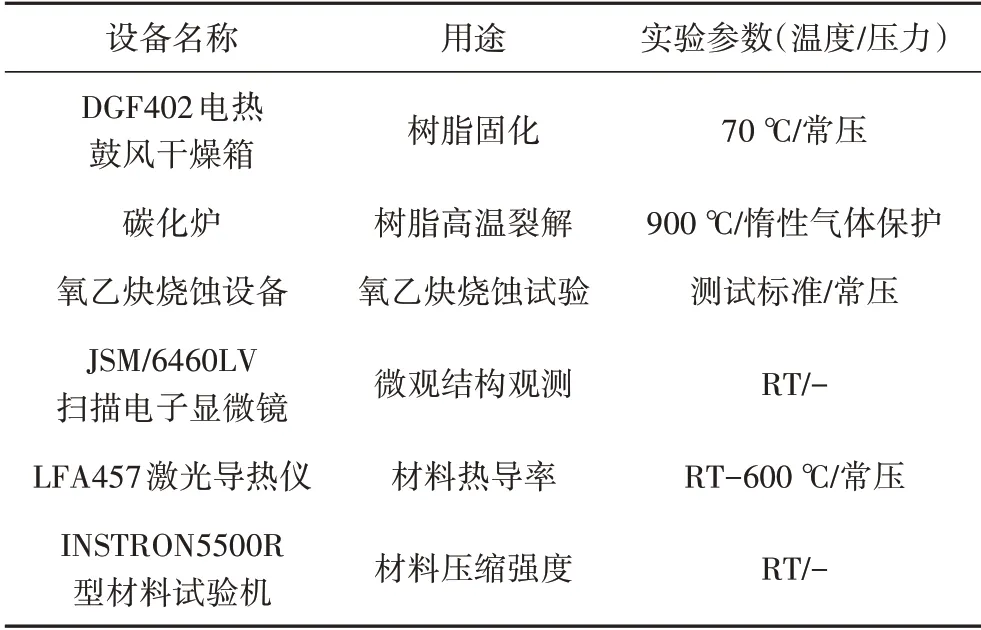

表1 试验与测试设备Tab.1 List of experiment and test equipment

表1列出了试验中所使用的试验与测试设备。

以酚醛树脂为碳源,环戊烷为发泡剂,吐温80为表面活性剂,对甲苯磺酸为固化剂,选择的环戊烷含量为酚醛树脂的8%,吐温80含量为酚醛树脂的8%,对甲苯磺酸含量为酚醛树脂的15%,固化温度为70 ℃,碳化温度为900 ℃。

1.2 性能测试和表征方法

密度按照JB/TB133.14—999“电炭制品物理化学性能实验方法-体积密度”方法测定。压缩强度测定标准JB/T8133.8—1999“电炭制品物理化学性能试验方法抗压强度”,试样尺寸为Φ10 mm×10 mm。热导率测定标准GB1201.1—1991“固体材料高温热扩散率激光脉冲法”,试验尺寸为Φ10 mm×3 mm。

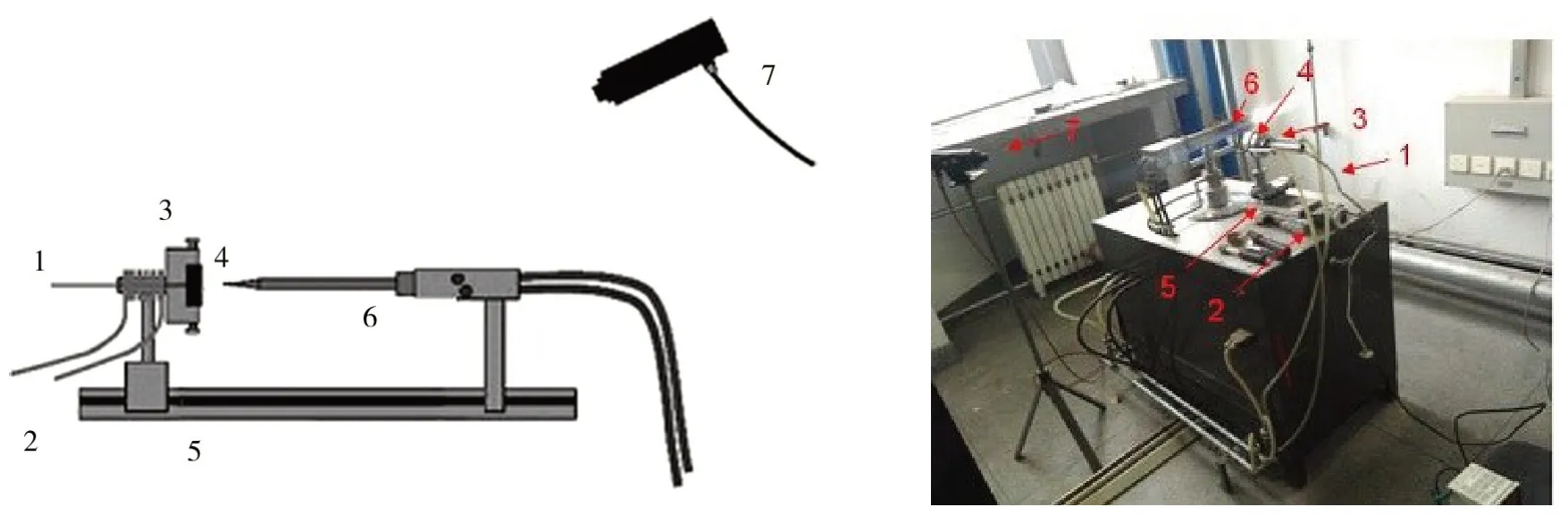

采用氧乙炔烧蚀试验平台对材料的烧蚀性能进行研究,调节氧乙炔火焰的气体流量比值为乙炔∶氧气=0.15 L/s∶0.14 L/s。样品被固定在一个具有水冷却系统的支架上,与一个K 型热电偶连接。热电偶一端与样品连接,另一端连接到数据采集器从而记录样品背面的温度。采用Raytek 有限公司生产的Marathon MR1SCSF 双色测温仪测量样品正面温度。双色测温仪的记录温度范围为1 000~3 000 ℃,测温误差为0.75%。图1为试验考核的装置图。材料试样厚度均为10 mm。烧蚀时间分别为30 s 与60 s,烧蚀距离为(20±0.1)mm。

由于泡沫碳材料的使用温度比常用的隔热材料要高得多,因而选用同样作为高温使用的C/C复合材料(径向)作为参照样,增强体为碳纤维针刺预制体,采用化学气相沉积(CVI)工艺制备密度为1.65 g/cm3的C/C复合材料。

图1 氧乙炔试验考核装置图Fig.1 Sketch of oxyacetylene torch test facility

2 结果与讨论

2.1 压缩性能

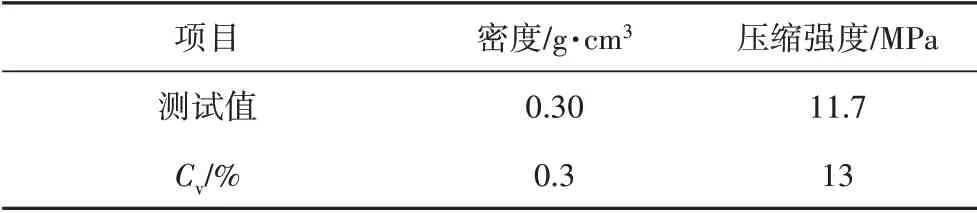

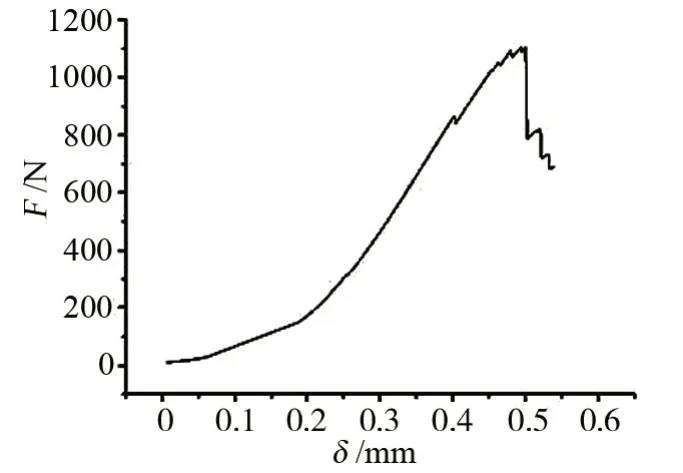

表2为所制备的泡沫碳材料的密度与压缩强度。通过对泡沫碳材料压缩过程的力-位移曲线分析泡沫碳材料的均匀性和变形能力。图2为压缩过程中的力位移曲线。

泡沫碳材料的压缩过程主要分为两个过程:首先依靠泡沫碳孔壁的弯曲强度和内部气体压力从而保持孔的基本形态;然后由于孔壁的破裂从而导致孔结构塌陷。当泡沫碳材料的位移与受力成线性相关时,说明孔结构分布较为均匀、同时泡孔壁的强度也较好,均匀的孔结构导致在材料受到压缩时产生的应力能够有效的分散到泡沫碳材料内,良好的韧性具有较好抵抗外力的能力。若在压缩前期就完全地出现了塌陷现象,则说明孔结构的大小不一或分布不均匀。

表2 泡沫碳材料的密度和压缩强度Tab.2 Density and compressive strength of carbon foam

图2 泡沫碳材料的压缩力-位移曲线Fig.2 Compression force-displacement curve of carbon foam

2.2 隔热性能

图3为泡沫碳材料在不同温度下(25、200、400、600 ℃)的导热性能,25 ℃下热导率为0.141 W/(m·K),600 ℃下热导率为0.344 W/(m·K)。从图可知均随着温度上升,泡沫碳材料的热导率呈现近似线性增长。与泡沫碳材料多孔结构密切相关的为气相传热。

图3 不同温度下泡沫碳材料的热导率Fig.3 Thermal conductivity of carbon foam at different temperatures

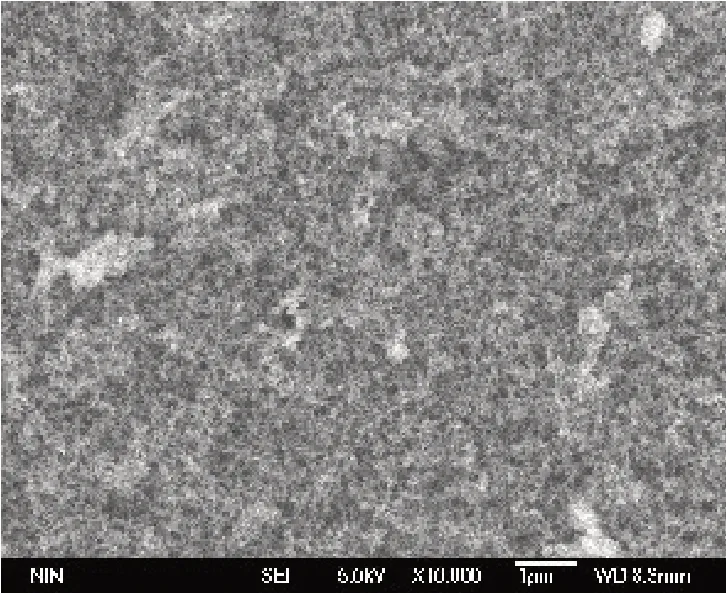

气相传热主要由气体的对流传热与气体分子热传导组成。由图4可知,泡沫碳材料中孔径足够小,可以有效阻断材料中气体的对流传热。而由分子动力学理论可知气体分子热传导主要通过高动能分子与低动能分子相互碰撞从而传递能量。若泡沫碳中的孔径范围小于气体分子的平均自由程(一般均在纳米级范围内),气体分子之间便无法有效进行热传递,从而达到隔热的目的[6]。因而泡沫碳材料中孔径尺寸越小,隔热效果越好。

图4 泡沫碳材料的SEM图Fig.4 SEM micrograph of carbon foam

而由图4可知泡沫碳材料的孔径尺度很低,因而具有良好的隔热性能。

由气体分子动力学公式:

式中,kB为波尔兹曼常量,T为气体温度,p为压强,σ为气体碰撞截面。在恒压系统中,随着温度的升高,分子的平均自由程也不断增大,因而气体在泡沫碳材料孔径中的气体分子热传导理论上并不随温度升高而发生变化。但是由于随着温度的升高,孔径中的温度梯度增大,因而阻断气体对流传热的临界孔径变小[10]。当温度增到到一个临界温度后,材料中的孔径尺寸高于阻断气体对流传热的临界尺寸。材料的隔热性能就会受到较大的影响。在较高温度条件下,对流传热成为材料热传导的主要因素。

2.3 烧蚀性能

针刺C/C 复合材料氧乙炔烧蚀30 s 与60 s 后线烧蚀率基本为0,泡沫碳材料氧乙炔烧蚀30 s 与60 s后的线烧蚀率分别为0.023 mm/s和0.031mm/s,可以看出虽然氧乙炔烧蚀30 s 与60 s 后达不到针刺C/C复合材料零烧蚀的水平,但是线烧蚀率也很低。

从图5可看出氧乙炔烧蚀后宏观形貌保持完好,表现了良好的抗烧蚀性能。

表3为氧乙炔隔热对比试验考核的结果,氧乙炔气流流量相等的情况下,C/C 材料的正面峰值温度要比泡沫碳材料低400 ℃,这是由于泡沫碳材料对氧乙炔火焰热量的传输有明显的阻隔作用,因此导致热量积聚在材料表面。氧乙炔烧蚀30 s 情况下,C/C 材料的正面峰值温度为1 810 ℃,背壁峰值温度为231 ℃。而泡沫碳材料在正面峰值为2 200 ℃的情况下,背壁峰值温度也仅为86 ℃。氧乙炔烧蚀60 s 情况下,泡沫碳的背面峰值温度也比C/C 材料低170 ℃左右,且正面峰值温度比C/C 要高400 ℃左右。随着烧蚀时间的增加,试样的厚度降低,从而使得隔热性能降低。

图5 氧乙炔烧蚀30 s后的泡沫碳表面宏观形貌Fig.5 Surface macrograph of carbon foam after ablated for 30 s

表3 氧乙炔隔热对比试验考核结果Tab.3 Results of thermal insulation property of carbon foam compared with C/C composites by the custom built oxyacetylene torch test

3 结论

具有均匀泡孔结构的泡沫碳材料具有相对较好的韧性,具有较好的抵抗外力的能力。所制备的泡沫碳材料的压缩强度达到了11.7 MPa。

试验结果表明低密度的泡沫碳材料兼具优异的隔热与高温抗烧蚀性能:泡沫碳材料25 ℃下热导率为0.14 W/(m·K),600 ℃下 热 导 率 为0.344 W/(m·K)。泡沫碳材料中孔径足够小,可以有效阻断材料中气体的对流传热。当温度增加到一个临界温度后,材料中的孔径尺寸高于阻断气体对流传热的临界尺寸。材料的隔热性能就会受到较大的影响。随温度的提高,多孔材料热导率不断增高。对流传热成为多孔材料热传导的主要因素。氧乙炔隔热对比试验中正面烧蚀峰值温度泡沫碳材料比C/C复合材料高出约400 ℃的情况下,背面峰值温度比C/C 复合材料仍低出150 ℃。泡沫碳材料氧乙炔烧蚀30 s与60 s的线烧蚀率均很低,表现出了良好的抗烧蚀性能,60 s的线烧蚀率为0.031 mm/s。