玻璃纤维和硅酸钠复合对盐石膏性能的影响

李志新,徐开东,冯浩强,王继娜,张建武,马先伟,牛季收

(河南城建学院材料与化工学院河南省城市固废综合处置与生态利用协同创新中心,平顶山 467036)

0 引 言

盐石膏是制盐工业产生的固体废弃物,岩盐、海盐和湖盐是我国的三大食盐来源[1]。由于盐生产方法(煮海为盐、湖池晒盐和凿井取盐)的不同而分成二水石膏(CaSO4·2H2O)和无水石膏(CaSO4)两种,煮海为盐产生的盐石膏主要以二水石膏(CaSO4·2H2O)为主,凿井取盐产生的盐石膏主要以无水石膏(CaSO4)为主[2-3]。据统计,每生产100万吨真空盐就会产生盐石膏废渣2万吨左右[4-5],不仅占用大量土地,增加处理费用,而且还严重污染环境。

井盐盐石膏的产生量最大,占总量的50%左右,主要分布在河南、四川、重庆、湖北、湖南、江西、江苏、安徽等地。与天然石膏相比,井盐盐石膏的粒度小、强度低,利用困难,己成为一种污染环境的固体废弃物[6],因此,亟需开发井盐盐石膏的改性措施,李贵素[7]通过在井盐盐石膏中添加硫铝酸盐水泥熟料来改善它的性能,使强度提高到400 MPa以上;陈侠等[8]也对某一硫酸盐激发剂作用下,盐石膏的水化过程进行了研究,要求激发剂的掺量一定要适中。

尽管井盐盐石膏(以下简称“盐石膏”)在改性技术方面已有研究并取得一定的成果,但整体研究浅显,单一外加剂性能改善效果差。本文旨在研究玻璃纤维与硅酸钠复合对盐石膏水膏比、凝结及硬化强度等性能的影响,并通过扫描电镜研究两者复合改善盐石膏性能的机理,为盐石膏的资源化利用奠定理论基础。

1 实 验

1.1 原材料

盐石膏取自中国平煤神马集团联合盐化有限公司,建筑石膏由应城市盛昌石膏制品有限公司生产,白度84~86,化学组成分别见表1和表2。

此外,玻璃纤维购自长沙立行建材科技有限公司,九水硅酸钠来自天津博迪化工有限公司,三聚磷酸钠来自武汉联德化学品有限公司,九水硅酸钠和三聚磷酸钠均为分析纯。

1.2 实验方法

盐石膏的基本配比为:盐石膏50%、建筑石膏50%、三聚磷酸钠0.12%。试件制备和性能测试参照《抹灰石膏》GB/T 28627—2012进行,采用QUANTA 450扫描电子显微镜分析石膏晶体形貌。表面或断面经喷金处理。

2 结果与讨论

2.1 玻璃纤维对盐石膏的影响

2.1.1 玻璃纤维对盐石膏性能的影响

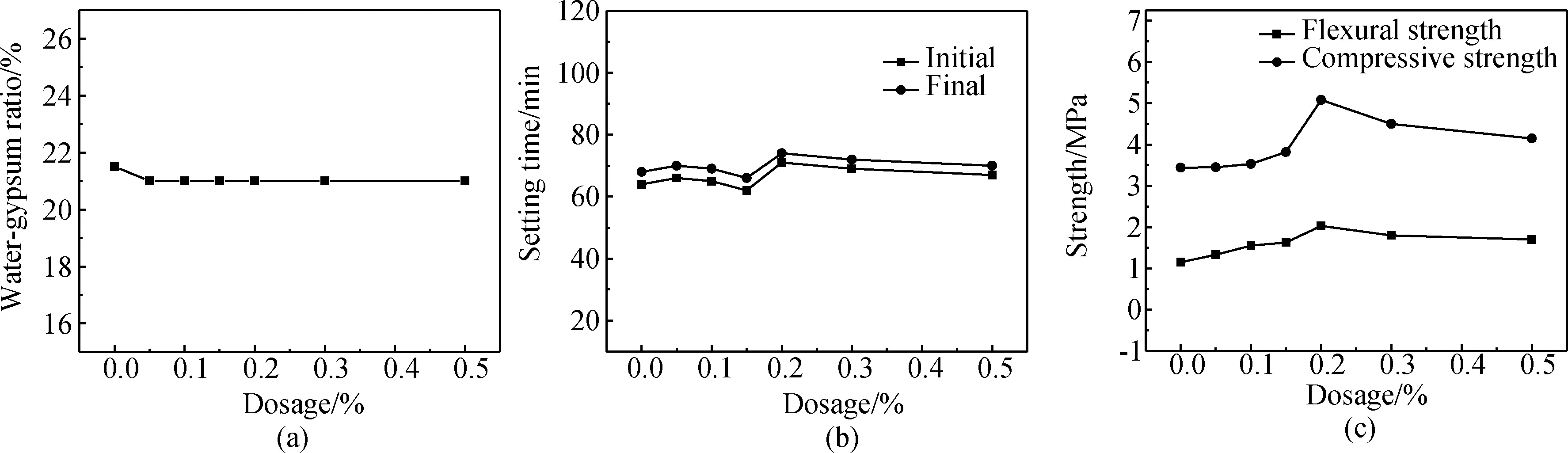

玻璃纤维对盐石膏水膏比、凝结时间及强度的影响,如图1所示。可以看出,加入玻璃纤维后,盐石膏的水膏比和凝结时间变化不大,水膏比基本在20%~22%之间,凝结时间在60~80 min之间。玻璃纤维增大了盐石膏的强度,且随纤维掺量的增加,它的抗折强度和抗压强度呈现先升高后降低的趋势,在纤维掺量为0.20%时,强度最大,此时,它的抗折强度和抗压强度分别由原来的1.15 MPa和3.44 MPa增加到2.03 MPa和5.08 MPa,增幅分别达76.52%和47.67%。由此可知,玻璃纤维显著改善了盐石膏的强度,适宜的玻璃纤维掺量为0.20%。

2.1.2 玻璃纤维对盐石膏微观形貌的影响

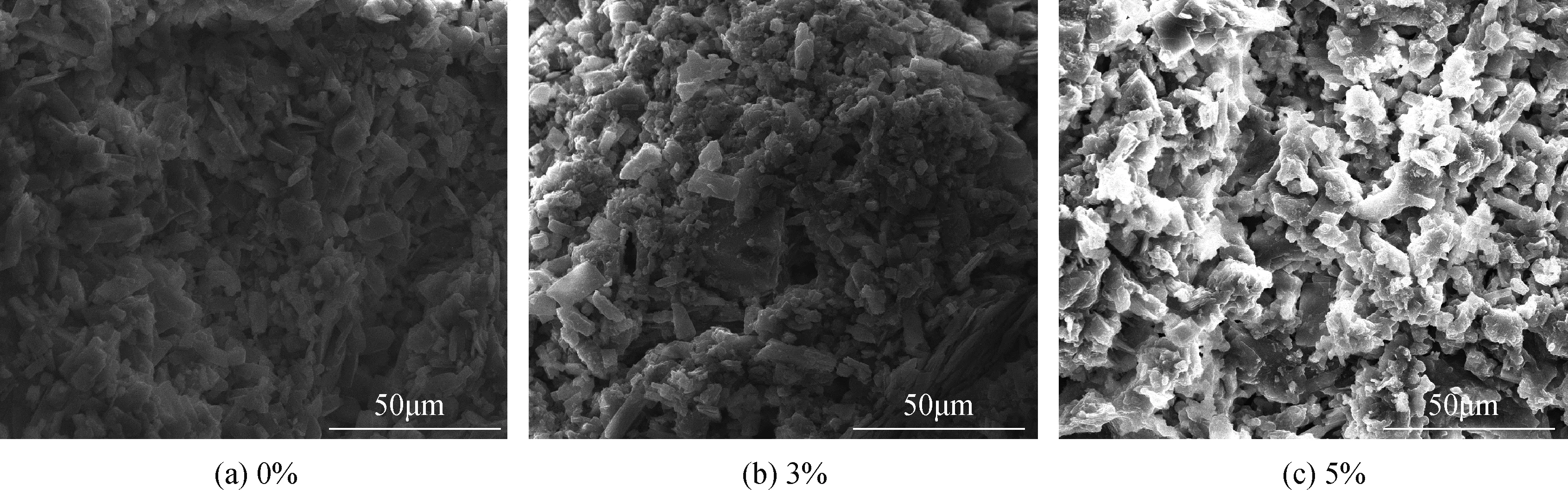

研究表明,晶体的微观结构决定着石膏的强度等性能,石膏硬化体内部是由大量相互搭接的晶体构成,石膏晶体间或其它相关能产生交叉搭接的晶体,对石膏的强度十分重要[9]。因此,研究了玻璃纤维对盐石膏硬化体微观形貌的影响,如图2所示。未掺玻璃纤维时,盐石膏硬化体晶体间搭接少且较为疏松,见图2(a)。图2(b)显示了纤维的掺入虽未改变盐石膏硬化体的微观形貌,但却创造了新的晶体搭接,玻璃纤维就像在石膏基体中植入了微细的“钢筋”一样,将不同的石膏晶体连接起来,增强了盐石膏的连续性,增加了石膏内部晶体相互交叉搭接的程度,抑制了石膏裂缝的产生。图2(c)给出了纤维掺加0.50%时,晶体中石膏与纤维的情况,纤维分布密集,方向一致,不能充分发挥掺加纤维的“微筋”作用,多余的纤维增大了应力的集中和石膏中的孔隙,减少了石膏晶体的有效含量,因此,玻璃纤维掺量不宜过高。

图1 玻璃纤维对盐石膏性能的影响Fig.1 Effect of glass fiber dosage on properties of salt-gypsum

图2 掺玻璃纤维盐石膏硬化体的微观形貌Fig.2 Microstructure of hardened salt-gypsum with glass fiber

2.2 硅酸钠对盐石膏性能的影响

2.2.1 硅酸钠对盐石膏性能的影响

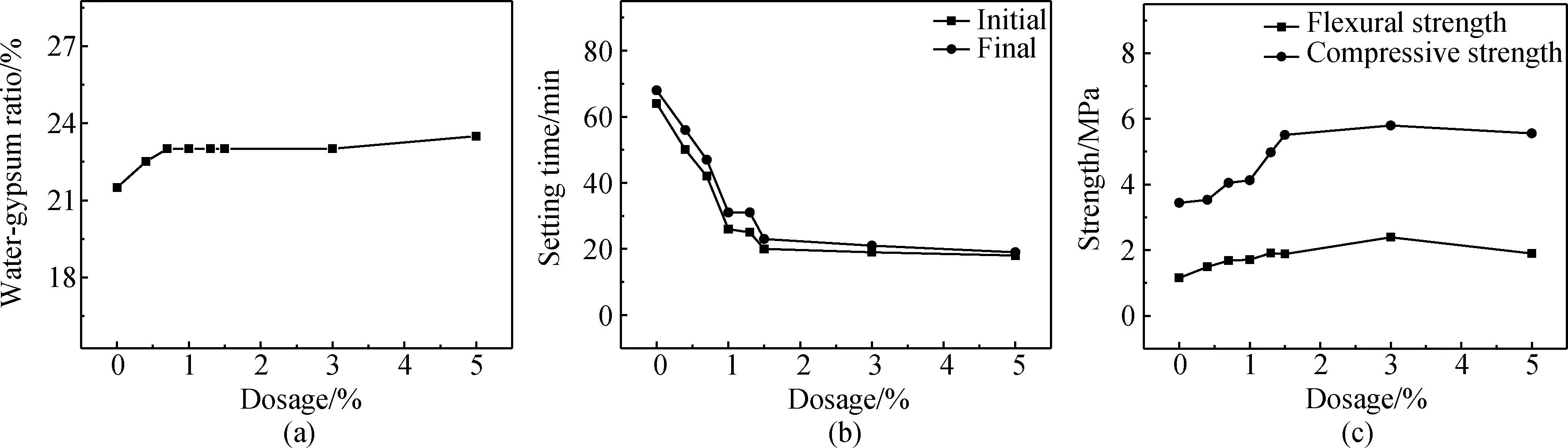

为揭示硅酸钠对盐石膏性能的影响,测定了掺加硅酸钠盐石膏的水膏比、凝结时间及其强度,结果见图3。从图3(a)可以看出,随硅酸钠掺量的增加,盐石膏的水膏比略有增加,这是由于掺入硅酸钠增大了溶液的浓度所致。图3(b)显示了掺入的硅酸钠缩短了盐石膏的凝结时间,且随硅酸钠掺量的增加,它的凝结时间不断缩短,掺量超过1.5%后,它的凝结时间缩短幅度变小。图3(c)给出了掺加硅酸钠后,盐石膏的强度,可以看出,盐石膏的强度随硅酸钠掺量的增加呈现先升高后降低的趋势,在硅酸钠掺量达到1.5%时,它的强度增加幅度也变小,在硅酸钠掺量为3%时,它的强度最高,抗折强度和抗压强度分别由原来的1.15 MPa和3.44 MPa增加到2.39 MPa和5.80 MPa,增幅分别达107.83%和68.60%。由此可知,硅酸钠的掺入显著改善了盐石膏的强度。

图3 硅酸钠对盐石膏性能的影响Fig.3 Influence of sodium silicate on properties of salt-gypsum

2.2.2 硅酸钠对盐石膏微观形貌的影响

用扫描电镜观察了盐石膏硬化体的微观形貌,如图4所示。从图4(a)可以看出,未掺加硅酸钠时,盐石膏硬化体主要为粗大的短柱状或棱形状晶体,它的长径比较小,晶体之间的搭接也较为薄弱,结构疏松。掺加3%硅酸钠后,它的结构发生了明显的变化,多出一些长径比较大的石膏晶体,增加了石膏晶体间的有效搭接,硅酸钠也与石膏在表面形成一层致密的硅酸钙,从而增大了盐石膏的强度,见图4(b)。当硅酸钠的掺量更大(5%)时,多余的硅酸钠无法与石膏结合,反而增加了浆体的浓度,需要更多的水分来包裹多余的硅酸钠,盐石膏水化硬化后,多余水分蒸发,又不利于盐石膏强度的发展,从而宏观上表现为盐石膏强度的降低,见图4(c)。

图4 掺硅酸钠盐石膏硬化体的微观形貌Fig.4 Microstructure of hardened salt-gypsum with sodium silicate

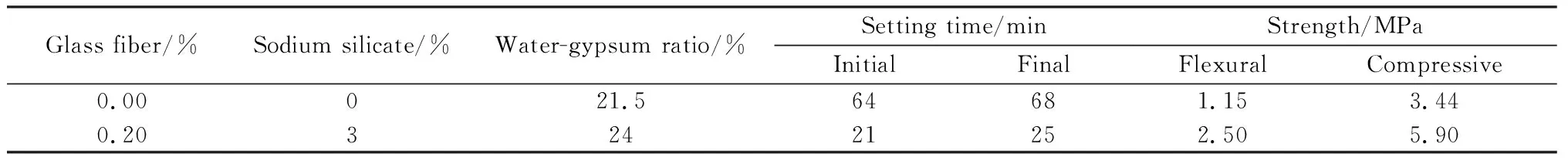

2.3 玻璃纤维与硅酸钠复合对盐石膏性能的影响

表3 掺玻璃纤维和硅酸钠盐石膏的性能Table 3 Properties of salt-gypsum with glass fiber and sodium silicate

3 结 论

(1)玻璃纤维对盐石膏水膏比和凝结时间的影响很小,强度呈现先升高后降低的趋势,在玻璃纤维掺量为0.20%时,纤维均匀分布在石膏内,它与石膏晶体间相互搭接,共同来承担荷载,并能抑制裂缝的产生,从而改善了盐石膏的强度。

(3)玻璃纤维和硅酸钠复合可显著改善盐石膏的强度,硅酸钠与石膏反应在石膏表面形成一层致密的硅酸钙层,使其硬化体结构变得致密,玻璃纤维像微钢筋一样穿插于石膏晶体中间,与石膏共同承担荷载,从而提高了盐石膏的强度。