单齿条驱动双孔内螺纹型芯脱模机构注塑模具设计

岳强

(浙江纺织服装职业技术学院机电与轨道交通学院,浙江宁波 315211)

接头是液压设备装置中重要的中间连接件,出于对流体的控制需要,接头需要设置成各种结构形式,以满足液压设备的需要。对于塑料接头而言,注射成型时,随着接头塑件结构形式的不同,其脱模机构及模具结构也需要做多种类型的创新设计。相对而言,弯管接头的脱模机构设计最为复杂,而直通管接头相对较为容易。弯管接头须依据其弯曲程度,来设计其特殊的脱模机构和复杂的模具结构[1–3]。直通管接头虽然形状相对较为简单,但随着其密封要求的不同,特别是当接头内、外不同部位需要设置螺纹来进行联结和密封时,塑件脱模机构的设计会有很大的不同。对于外螺纹,一般采用哈夫滑块或者上下型腔、型芯的直接打开方式,进行平分式分型而脱模[4–5];而对于内螺纹脱模机构,则须结合塑件模具制造的成本、螺纹的构造及塑件的成型精度要求,来分别进行机构设计,其结构形式有:①对于螺纹长度短、位于塑件侧面且螺纹内径小的内螺纹,可以用滑块驱动齿条机构进行脱模[6];②对于内螺纹节距比较大、螺纹长度长的可以用蜗杆驱动齿轮机构进行脱模[7–8];③对于螺纹长度比较长且螺径比较大的内螺纹,可以用顶板驱动蜗杆自旋出机构进行脱模[9–11];④对于螺纹脱出时无止转位置要求的内螺纹,可以用电机驱动齿轮机构来进行脱模[12–15];⑤对于材料收缩比较大、内壁包紧力大的内螺纹脱模,可以用驱动力较大的油缸驱动齿条齿轮机构进行脱模[16–17]。对于齿条的驱动,除采用油缸驱动方式外,也可以采用模板来驱动。现有研究中,较多的是着眼于单齿条驱动单齿轮进行单孔内螺纹脱模机构的设计研究[18–19],此类机构安装于模具的外表,容易受损,因而该类机构及其模具结构设计还有待进一步改进。笔者针对某雾化器带内、外螺纹特征的接头塑件,设计了一种基于上述齿条驱动脱模机构的改进型脱模机构,即采用单齿条驱动的可同步进行双内螺纹孔脱模的机构,并给出其模具结构设计,以资参考。

1 雾化器接头塑件结构分析

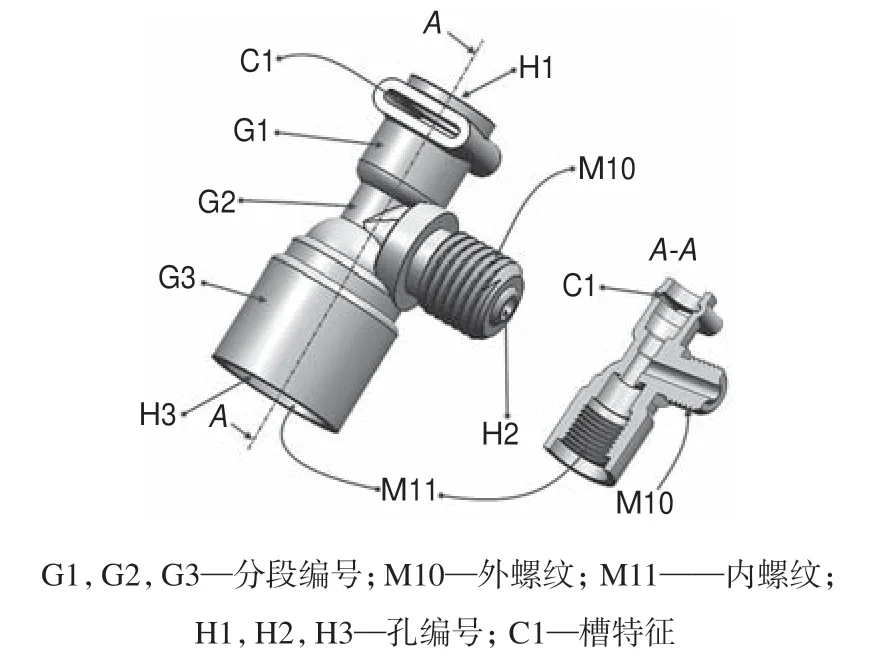

雾化器接头塑件的产品形状如图1 所示。塑件的结构为:主体由三段管特征G1,G2,G3 构成,G1 段除内部设置有阶梯孔H1 外,外部还设置有直通型扁槽C1;G2 段为缩颈管,该段内壁为直通孔,外壁上设置有分支管,分支管外壁设置有外螺纹M10,内壁设置了与H1 孔和H3 孔的连通孔H2;G3 段内壁设置了阶梯孔H3,H3 孔前端设置有内螺纹特征M11。

图1 塑件结构

2 塑件成型模具设计难点分析

塑件结构尺寸如图2 所示,影响塑件成型模具设计难度的特征为C1槽、M10外螺纹、M11内螺纹、H2 孔。

图2 塑件结构尺寸

对雾化器接头塑件主分型面设置有影响的特征构造如下:M11 内螺纹的节距为1 mm,共11 圈螺纹,其只能通过螺纹型芯旋转脱内螺纹的方式来脱模;M10 外螺纹的节距为1 mm,共7 圈螺纹,其结合G1~G3 段管外壁的特征,采用对半分型的方式来进行脱模;H2 孔的中心线与H1 孔、H3 孔的中心线垂直,且G2 段的内孔直径最小,因而H1 孔、H2 孔、H3 孔只能各自使用单独的型芯来进行侧抽芯脱模。

显然,合理地设置塑件的主分型面以及接头内、外螺纹的脱模机构,以降低塑件的脱模难度,是雾化器接头塑件模具设计的关键工作。

3 分型及脱模设计

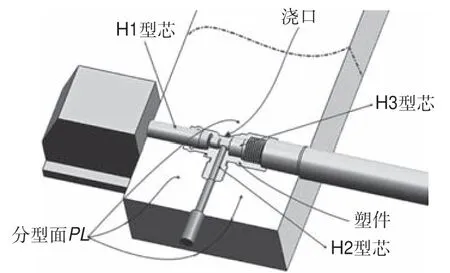

分型及脱模设置如图3 所示,将塑件进行卧式布局设置后,选用图3 中所示的分型面PL面来进行分型,其最有利于塑件的脱模。在此分型设置下,可以选用图3 中所示的浇口位置开设侧浇口来进行浇注,以保证模腔的充填效果。

图3 分型及脱模设置

塑件上各特征的脱模作如下设置:①H1 孔使用H1 型芯成型,由一个侧滑块实施侧抽芯脱模;②H2 孔使用一个H2 型芯成型,由一个侧滑块实施侧抽芯脱模;③H3 孔使用一个内螺纹型芯H3型芯成型,并使用1 个旋转抽芯机构来实施脱模;④G1,G2,G3 分段的外壁及M10 外螺纹可以通过分型面PL的打开而实施直接脱模。

对于第①、第②项的脱模,采用常规的斜导柱滑块机构即可以满足其抽芯脱模的需要,而对于第③项的脱模,则须结合塑件的量产所需1 模2 腔布局的设置需要,设计一种单齿条驱动双孔内螺纹型芯脱模机构来实施脱模。

4 单齿条驱动双孔内螺纹型芯脱模机构

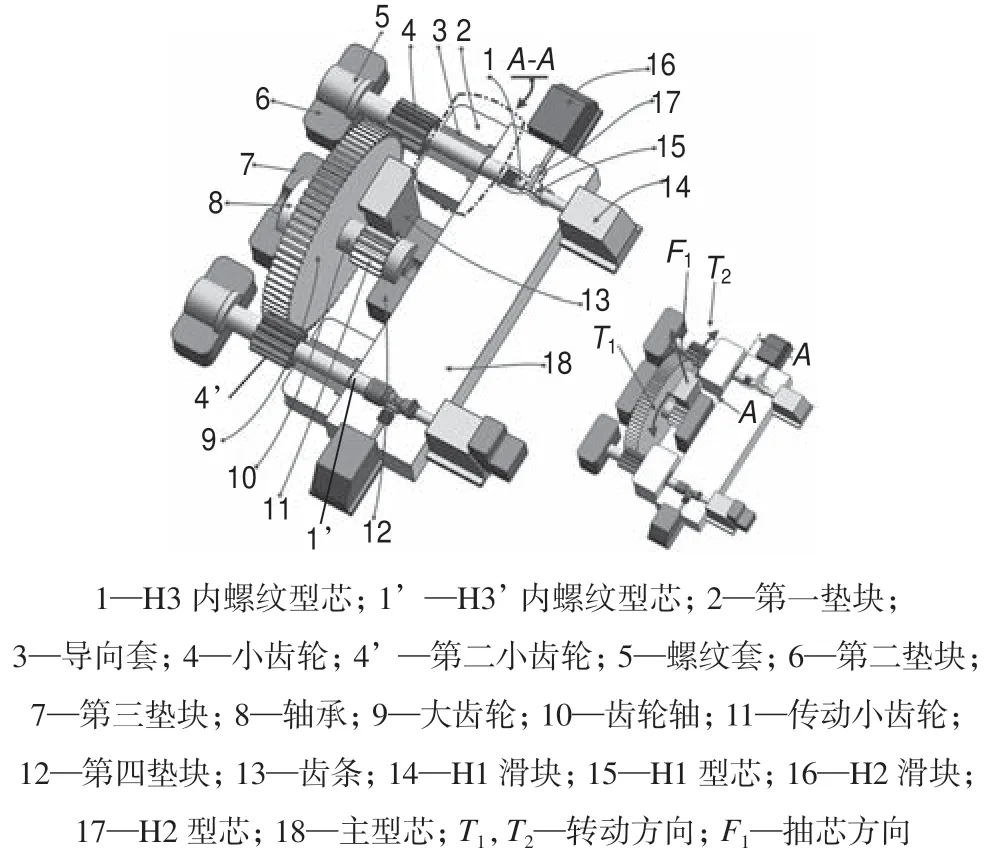

单齿条驱动双孔内螺纹型芯脱模机构的结构组成如图4 所示。机构以齿条13 来驱动大齿轮9,从而驱动两组相同结构的螺纹机构对两个型腔塑件中的H3 孔进行抽芯(H3 内螺纹型芯1,H3’内螺纹型芯1’)。以其中的单条传动链中H3 内螺纹型芯1 的驱动为例,该螺纹型芯的前端设置有H3 内孔螺纹的成型型芯,后端设置为轴结构形式,轴上中段套装有导向套3、小齿轮4,尾端设置有同H3 内孔螺纹相同螺纹螺径和节距的外螺纹,用于与螺纹套5的内孔螺纹进行螺纹副配合,其作用是,保证H3 内螺纹型芯1 旋出脱模时,不挤坏塑件H3 孔内的内螺纹M11。螺纹套5 内的内螺纹螺径和节距与塑件H3 孔内的内螺纹相同,但其长度设置为22 mm,大于图2 中所示的H3 孔的螺纹长度8 mm 及孔的总深度18 mm,以保证H3 内螺纹型芯1 从塑件中能完全抽芯抽出。

图4 分型及成型件设置

大齿轮9 和传动小齿轮11 同轴安装于齿轮轴10 上,齿轮轴10 两端通过轴承分别安装于支撑台第三垫块7 和第四垫块12 上。大齿轮9 与小齿轮4 齿轮副啮合配合,小齿轮11 与齿条13 齿轮副啮合配合;小齿轮4 的宽度大于30 mm,以保证H3内螺纹型芯1 在旋转抽出过程中,都能与大齿轮9保持接触配合。齿条13 安装于模具的定模板上,为固定零件。机构除齿条13 以外,其余零件都安装于模具动模板上,位于动模一侧。

机构的工作原理为:若将图4 中的齿条13 按F1方向抽出,齿条13 将驱动大齿轮9 按T1方向转动,对于第一条传动链中H3 内螺纹型芯1 的传动而言,大齿轮9 将驱动小齿轮4 按T2方向旋转,从而使H3 内螺纹型芯1 同步按T2方向转动,H3 内螺纹型芯1 转动时,被螺纹套5 通过螺纹副的传动力拉动向外抽芯,从而实现H3 孔及内螺纹M11 的旋转抽芯脱模。第二条传动链中,H3’内螺纹型芯1’的传动原理与H3 内螺纹型芯1 的相同。

在设计H3 内螺纹型芯1 时,实际上可以将其设计成螺纹套管+内直型芯的结构形式,以尽量减少脱模阻力,但由于H3 孔的孔径太小,若按此方式设计,成型件的结构强度不够高,容易损坏,因而,按图4 所示设置成整体式旋转型芯,虽然此时脱模阻力稍大,但整体上结构设计较为合理。

5 机构在模具上的安装

模具三维结构如图5 所示,机构在模具上的安装如图6 所示。模具为两板模,单次分型打开。单齿条驱动双孔内螺纹型芯脱模机构在模具上的安装为偏心安装。模架上增设动模垫板23 的作用是便于机构的安装,机构的6 个支撑垫块需要通过螺杆紧固安装于动模板22 上,故需要从模板背面打螺丝孔,动模垫板23 同时也起到增加动模板22 强度的作用。齿条13 安装于模具定模一侧,通过模板压紧的方式安装于定模板21 上。

成型型芯中,H1 孔、H3 孔的型芯相互之间必须有定位措施,如图6 中的F 区域中所示,H3 内螺纹型芯1 的右前端设置有一个锥形凹槽,而H1 型芯15 的左前端设置成锥形台,通过此锥形台,可以保证两者的轴心线一致,两型芯闭合时,起到对H3内螺纹型芯1 进行定位的作用,同时也能起到增强两个型芯前端强度的作用。

图5 模具三维结构图

图6 机构的安装

螺纹型芯机构安装时,如图6 中A-A剖视图所示,小齿轮4、第二小齿轮4’与大齿轮9 的轴心距必须调试控制好,以免传动间隙过大,而导致H3 内螺纹型芯1 和H3’内螺纹型芯1’无法转动抽芯。齿条13 的上端必须留有足够的齿数以保证在模具闭合时,齿轮轴10 不被卡死,如图6 中B-B剖视图所示。

6 模具工作原理

模具的工作原理如图7 所示。模具注塑完毕,开模时,动模按Z-方向下行,而定模则固定于注塑机定模板上不动;开模时,H1 孔、H2 孔的斜导柱驱动各自对应的滑块实施侧抽芯,同步地,定模板21上固定的齿条13 将驱动动模上的大齿轮9 按图中所示方向带动小齿轮11 转动,从而实现H3 内螺纹型芯1 的转动抽芯;塑件的最终脱模由图6 中所示的顶针28 顶出;复位时,齿条13 驱动H3 内螺纹型芯1 反装复位。

图7 模具工作原理

7 结语

结合雾化器接头塑件的成型需要,在兼具塑件结构和生产效率的前提下,设计了一种一模两腔两板注塑模具来对塑件进行成型,为达到对两模腔中两个塑件同步实施内螺纹脱模和侧抽芯脱模的目的,设计了一种单齿条驱动双孔内螺纹型芯脱模机构用于塑件的内螺纹脱模,设计了斜导滑块机构用于侧孔的脱模。运用所设计的内螺纹脱模机构进行脱模,能使模具结构得到简化,模具结构尺寸相对比较小,且无须借助外接动力来进行驱动,降低了模具的制造成本。机构利用注塑机的开模动力,通过固定的齿条来驱动中间齿轮,从而同步驱动两个模腔中螺纹型芯旋转,并在螺纹套螺纹副配合的驱动下,实施内螺纹的旋转脱模及内孔的抽芯脱模,解决了现有技术中脱螺纹效率不高、内螺纹脱模易产生变形的问题。