车铣切削力对机械加工的影响

程联斌

(山西省机电设计研究院,山西 太原 030009)

0 引言

机械加工是基于机械加工设备对机械零件进行加工处理得到满足要求产品的过程。机械加工主要包括车、铣、刨、磨等工种。自20世纪80年代以来,新兴的车铣加工技术已被广泛应用于机械加工行业。车铣加工技术并不是简单的将车削和铣削两种工种合并于一个机床上,而是基于车铣合成运动对原材料表面进行加工处理,使得所得产品的形状、位置精度以及表面粗糙度等均满足要求[1]。但是,对于结构相对复杂的零件而言,由于其结构的复杂性导致其受力情况复杂,使得采用车铣技术加工时常发生零件变形、产品不合格等问题。经研究可知,采用车铣技术时影响机械加工精度的因素主要包括车床的几何误差、加工过程中车铣切削力以及工件装夹条件等。本文将着重研究车铣切削力对机械加工零件精度的影响。

1 车铣加工的概述

简单的说,车铣技术是基于工件旋转和铣刀旋转的合成运动完成对工件的加工,使所得产品在位置、形状以及表面粗糙度方面满足要求的先进机械加工方法。车铣加工针对零件的加工过程主要包括4种运动,分别为铣刀旋转、工件旋转、铣刀轴向进给和铣刀径向进给[2]。其中,铣刀旋转为车铣加工的主要运动,根据所加工工件的不同特征可对不同零件采取轴向车铣、正交车铣以及一般车铣等加工工艺。与传统零件切削加工工艺相比,车铣加工技术具有如下特点:

(1) 车铣加工过程主要为间断切削,该切削更方便于切屑的排出,并有利于零件在加工过程中冷却,使零件的加工温度较低。

(2) 车铣加工过程中仅需对零件一次装夹即可完成整个零件所有工序或者大部分工序的加工,大大提高了零件的加工效率;同时,一次装夹也大大避免了多次装夹所累积的安装定位误差,间接提高了零件加工精度。

(3) 车铣加工在高速加工过程中对零件的切削力仅为传统加工手段的30%,大大降低了由于切削力导致的零件变形的概率;同时,较小的切削力对车床的冲击力小,保证了车床的精度要求。

(4) 车铣加工中的车刀和铣刀均为多刃刀具。多刃刀具的应用一方面提高了刀具的使用寿命,另一方面在加工过程中保证了零件处于相对平稳的状态,进而使得所加工零件的表面粗糙度满足要求[3]。

(5) 车铣加工过程中的切削速度是工件旋转和刀具旋转合成的速度,因此,在高速切削过程中,即使是工件以超低速运行也可保证高速切削。对于超薄壁零件而言,可确保其在超低速情况下完成加工任务,避免了超薄壁零件在高速旋转下产生变形。

(6) 车铣加工对零件的切削变形主要为绝热剪切,因此,实际加工过程中所产生的绝大部分热量由刀具带走,留在工件上的温度较低,从而减小了待加工零件的热变形。

2 影响工件加工精度的因素分析

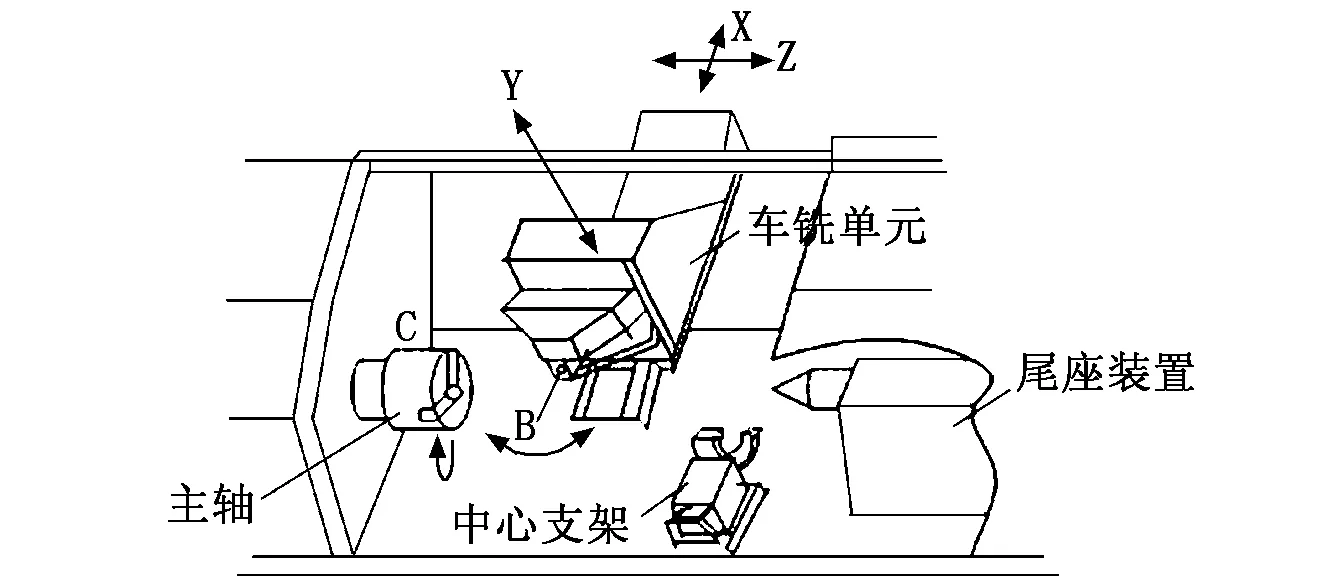

车铣复合加工中心是车铣加工技术的集中体现,也是当今顺应时代发展要求的加工中心[4]。车铣复合加工中心结构如图1所示。

图1 车铣复合加工中心结构示意图

车铣复合加工中心所加工零件的精度主要由刀具相对于工件的实时位置精度所决定。影响车铣复合加工零件加工精度的因素主要包括机床几何误差、切削力、控制系统、加工环境以及热变形等。

2.1 机床几何误差对加工精度的影响

机床的几何误差主要是由机床导轨的误差、机床主轴的误差、机床移动部件相互间的垂直误差以及传动链之间的误差所累积而成的误差。机床几何误差可根据所加工产品的形态对其进行调整或者更换零部件等措施消除。

2.2 切削力对产品加工精度的影响

在实际加工过程中,刀具、夹具以及工件等均会受到切削力、夹紧力以及传动力的影响,进而使得工件与刀具之间的相对位置被破坏,从而导致产品的加工误差。针对车铣复合加工中心,切削力影响产品加工精度的主要原因是切削力会导致机床主轴、尾座以及刀塔变形[5]。

2.3 控制系统对产品加工精度的影响

车铣复合加工中心控制系统由于其算法、灵敏度等因素导致其在实际加工过程中存在零点飘移、稳定误差等问题,从而影响产品的加工精度。

2.4 热变形对产品加工精度的影响

在实际加工过程中,机床电机所发出的热量、各个零部件摩擦所发出热量以及工件与刀具在切削过程中产生的热量等均会导致机床无法按照实际指令完成其相对应的动作或者动作不到位,导致所加工工件的精度不满足要求。

3 实例分析

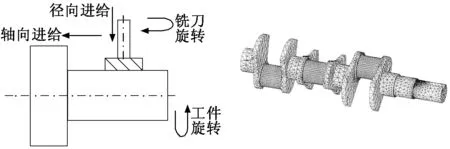

在影响工件加工精度的众多因素中,切削力对工件精度影响的比重最大。本文以曲轴的加工为例着重探讨车铣切削力对工件加工精度的影响机理。由于正交车铣主要适用于复杂回转体的加工和长轴类零件的加工,因此,对于曲轴的加工而言,采用正交车铣的方式完成。正交车铣的工作示意图如图2所示。

本文采用ANSYS建模仿真分析的手段研究切削力对工件加工精度的影响。本文所研究曲轴共有3个连杆颈和5个主轴颈,连杆颈的直径为Φ24 mm;主轴颈的直径为Φ25 mm;曲轴的连杆臂长为15 mm;曲轴的总长为212 mm。曲轴的三维结构如图3所示。

图2正交车铣加工示意图图3曲轴三维结构

具体仿真结果如下:

车铣复合加工中心对曲轴第一连杆颈加工时,第一连杆颈处的最大变形量为1.028×10-3mm,第一连杆颈平均切向位移量为3.8×10-4mm,扭转变形量为0.087′。对应得出,加工第一连杆颈时,其余两个连杆

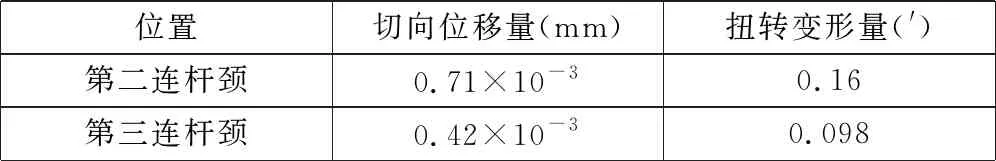

颈的变形量如表1所示。

表1 加工第一连杆颈时其余两个连杆颈的变形量

车铣复合加工中心对曲轴第二连杆颈加工时,第二连杆颈的最大变形量为1.7×10-3mm,切向平均位移量为9.4×10-4mm,扭转变形量为0.215′。对应得出,加工第二连杆颈时,其余两个连杆颈的变形量如表2所示。

表2 加工第二连杆颈时其余两个连杆颈的变形量

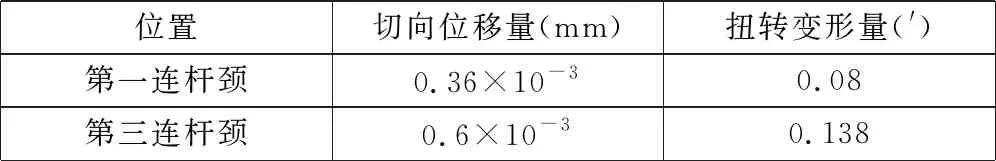

车铣复合加工中心对曲轴第三连杆颈加工时,第三连杆颈最大变形量为2.6×10-3mm,平均切向位移量为1.27×10-3mm,扭转变形量为0.291′。 对应得出,加工第三连杆颈时,其余两个连杆颈的变形量如表3所示。

表3 加工第三连杆颈时其余两个连杆颈的变形量

综上所述:根据工艺要求对第一、第二、第三连杆颈进行加工时,其对应的扭转变形量逐渐增大,且最终扭转变形量为0.291′。经仿真分析可知:切削力导致曲轴加工相位角的误差为0.291′。

4 结语

车铣加工作为当前机械加工中相对先进的加工技术被广泛应用于零部件的加工中,车铣复合加工中心作为车铣加工技术的集中体现是未来机械加工设备的发展方向。为进一步提升车铣加工技术的加工精度,需准确掌握影响产品加工精度的因素,分析各类因素影响产品加工精度的机理。经研究,切削力对车铣加工产品的加工误差会不断累加,进而影响产品的加工精度。