纯电动压缩式垃圾车上装系统的节能研究*

吴虎城

(江苏建筑职业技术学院 智能制造学院,江苏 徐州 221116)

0 引言

纯电动汽车具有零排放、低噪声和高效率等优点,因此越来越受到国家和企业的重视,多种品牌的纯电动乘用车已经大量推向市场。随着纯电动乘用车的成功推广,电动汽车的应用也被拓宽至环卫、邮政、物流等专用车领域[1-2]。然而,动力电池的效率与成本仍然是制约纯电动技术推广的主要因素,因此提高电池及动力系统效率、降低动力电池容量从而达到减轻整车重量及电池成本是整车厂家设计开发时需要重点研究的课题。

目前,国内纯电动压缩式垃圾车生产厂家的基本设计思路是将原来燃油车的上装系统直接移植到所采购的纯电动底盘上,而并未对底盘和上装系统进行整体规划和优化设计。本文在对压缩式垃圾车上装系统能耗分析的基础上,提出了上装系统的电机转速控制改进方案,从而达到节省上装系统能耗的目的。

1 纯电动压缩式垃圾车上装控制系统改进方案

1.1 上装系统工作过程

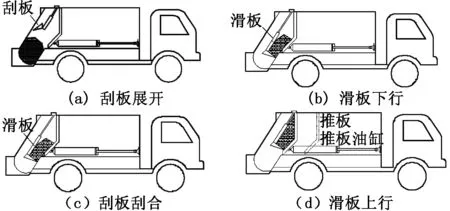

图1为压缩式垃圾车装填机构工作示意图,其具体工作过程如下:在翻桶机构将垃圾桶内垃圾倒入填料器的垃圾料仓之后,刮板逆向转动张开,如图1(a)所示;滑板油缸伸出,滑板向下运动,如图1(b)所示;刮板油缸伸出,驱动刮板顺时针转动,并将垃圾刮起进行初步压缩,如图1(c)所示;滑板油缸缩回,使滑板带动刮板向上运动,对垃圾进行二次压缩,如图1(d)所示。当垃圾被压缩到一定程度,在滑板挤压力的作用下推板油缸背压阀打开,因此垃圾边被压缩边向车厢前部移动。滑板油缸运动到位时停止运动,装填机构回到初始位置,完成一次工作循环[3]。采用这种边压边退的双向压缩方案,可以保证垃圾被均匀压缩而提高装载量。经过多次循环作业,待垃圾装满车厢后,整车垃圾被运送到垃圾处理站再卸料。

图1 压缩式垃圾车装填机构工作示意图

目前推向市场的几款纯电动垃圾专用车的上装控制系统都是以传统燃油车为模板,并未结合纯电动车底盘的自身特性来改进设计。专利文献[4]给出了常规转速控制方案:由于上装系统和底盘共用动力电机,因此车辆停止后进入上装系统工作模式,减速器挂空档,取力器挂档,此时上装系统的液压泵和取力器的输出轴连接,液压泵获得电机的输出动力,电机以一恒速运行(如1 800 r/min),这种单一恒定转速运行方案不能满足上装系统多种执行机构的要求。为了满足专用车底盘通用性的要求,专利文献[5]提出了人工设定高、中、低三档电机转速的控制方法。但这两种方案的共同特点是在上装作业模式下电机一直在驱动液压泵运行,因此存在诸多问题。文献[6]指出上装设备不作业时,液压泵空流损耗较大,浪费较多电能。例如:通常完成一次压缩作业需倾倒2桶~4桶垃圾,当工作人员更换垃圾桶时上装设备并不作业,但电机仍然高速运行,此时液压泵所做的功全部浪费,因此这种控制方法不利于电池电量的有效利用,从而导致续航能力的降低。另外所有执行机构都采用同一电机转速驱动液压泵时容易导致作业效率不高,特别在机构载荷小,甚至负载的情况下(比如滑板下行过程),如果能够提高电机转速,将能提高上装设备的作业效率[7]。

1.2 上装控制系统改进方案

上装系统由翻桶、滑板、刮板、举升、推料、后盖锁紧等机构组成,各机构分别由油缸驱动,每只油缸通过对应的多路阀分别控制运动方向。在所有的执行机构中,使用频率最高的是翻桶机构以及垃圾装填机构,因此,需要重点关注。改进后的电机转速控制方案如下:

(1) 工作空闲期间,电机停止转动,这样可以节省空流损耗。

(2) 翻桶油缸作业时间短,因此电机转速仍然保持1 800 r/min,而刮板油缸和滑板油缸作业时间长,按液压泵允许的最高转速2 400 r/min运行,这样可以提高作业效率。

(3) 后盖锁紧油缸和推板油缸只在卸料时作业,占整个上装系统工作时间的比例很小,因此电机保持原转速1 800 r/min不变。

2 上装液压系统建模

2.1 液压系统模型

以某公司8 t纯电动压缩式垃圾车上装系统为研究对象,该系统采用了定量泵多路阀方案,建立的上装液压系统AMESim仿真模型如图2所示。仿真参数如下:大泵排量为50 mL/r;小泵排量为20 mL/r;翻桶油缸大径为63 mm,小径为32 mm,行程为267 mm;刮板油缸大径为90 mm,小径为45 mm,行程为385 mm;滑板油缸大径为100 mm,小径为50 mm,行程为800 mm;推板油缸大径为175 mm,小径为85 mm,行程为2 840 mm。

图2 上装液压系统AMESim仿真模型

2.2 载荷谱

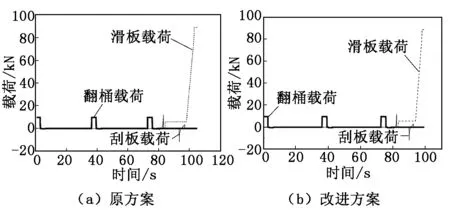

根据现场调研,通常连续装载三桶垃圾装填机构压缩作业一次,装桶作业间隔是指工作人员装卸垃圾桶时间,大致在10 s~60 s之间,因此设定装桶作业间隔分别为10 s、20 s、30 s和40 s。进行仿真所采用的载荷谱如图3所示,改进方案比原方案的作业时间要缩短5%。按照图3的载荷在装桶作业间隔时间分别为10 s、20 s、30 s和40 s情况下共做8次仿真,分析大泵和小泵的能耗。

3 仿真结果与分析

装桶间隔为30 s载荷谱下的仿真结果如图4所示。由图4可以看出:原方案在等待装桶的工作间隙,大、小泵都在做无用功,如图4(a)所示;改进方案在工作间隙时大、小泵都停止运转,没有额外能耗,如图4(b)所示;翻桶机构正常作业时,小泵做功基本相同,刮板和滑板机构作业时,由于增大了电机转速而使作业效率提高,但输出功率也增大。

单从图4不易比较两种方案下的节能效果,因此将所有仿真结果中大、小泵的具体能耗全部列出,如图5所示(图5(a)中,1,3,5,7和1′,3′,5′,7′分别为4种时间间隔时原方案和改进方案中大泵的能耗,2,4,6,8和2′,4′,6′,8′分别为4种时间间隔时原方案和改进方案中小泵的能耗)。原方案下,由于在作业间隙阶段电机一直运转而在做无用功,随着空闲时间越长,大、小泵能耗越大;改进方案下,不论空闲间隙多长,大、小泵的能耗基本不变,因为在工作间隙电机停止运行,不做无用功。改进电机转速控制方案后,每种工况下的总能耗随空闲间隔加长节能效果越明显,间隔40 s时,可以节能50%,如图5(b)所示。

图3 典型工况载荷谱

图4 装桶间隔为30 s载荷谱下的仿真结果

图5 不同空闲间隔时2种方案的节能效果定量分析

4 结语

国内传统纯电动压缩式垃圾车厂家未从系统整体角度出发,仅仅将纯电动车底盘替换原来的燃油车底盘,没有结合纯电动车底盘的特性来改进设计上装系统,因此这种方案并不能充分发挥纯电动车技术上的优势。通过对上装液压系统能耗进行分析,提出了根据实际工况来调节电机转速的控制方案,并搭建了系统模型,对不同装载间隙时间下的工况进行仿真。仿

真结果表明:原方案中,上装系统作业能耗随装载间隔时间延长而增加,而在新的改进方案下,作业能耗与装载间隔时间无关。此外,新方案节能效果显著,作业效率也得到提高。