机车车辆轮轨作用力测试系统研究

周 扬,张胜涛,管益辉,李 芾,丁军君

(1.中车青岛四方机车车辆股份有限公司, 山东 青岛 266100;2.西南交通大学 机械工程学院, 四川 成都 610031)

0 引言

轮轨作用力是判断机车车辆系统动力学性能的基本要素,轮轨作用力的大小可反映列车运行的安全性与平稳性。轮轨垂向力的大小可用于评估钢轨的使用寿命,轮轨垂向力影响车辆的动力学性能,轮轨垂向力突然增大一般是由于车轮多边形造成的。轮轨横向力是车轮踏面与钢轨的顶部之间产生的摩擦、蠕滑或者是车轮轮缘外侧与轨头侧面的接触所造成的,轮轨横向力的异常大多数是由于机车车辆的蛇行运动失稳所造成的。

列车运行过程中,由于轨道振动、线路不平顺、轨距误差与接触非线性等外界因素的作用,轮轨作用力具有明显的随机性,因此理论方法难以准确地确定轮轨作用力,只有通过实验的方法才能准确地获取轮轨作用力的数值[1]。

1 轮轨作用力测试原理

由于理论方法难以准确地确定轮轨作用力,因此需通过实验的方法来准确地获取轮轨作用力的数值。轮轨作用力测试系统采用单点测试的方法测试轮轨垂向力与轮轨横向力,系统的设计思路如图1所示。轮轨作用力测试系统设计主要包括轨轨作用力组桥方案设计、标定装置设计、标定加压系统设计、测试系统搭建与系统可行性验证。

2 轮轨作用力组桥方案设计

轮轨作用力测试系统采用轮轨作用力的地面测试方法,通过在钢轨上安装应变片,检测钢轨的变形来获得轮轨作用力。

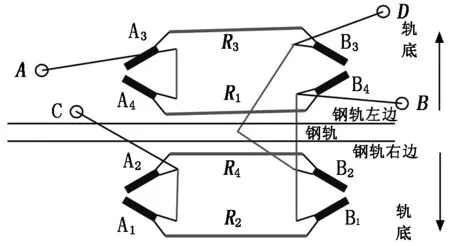

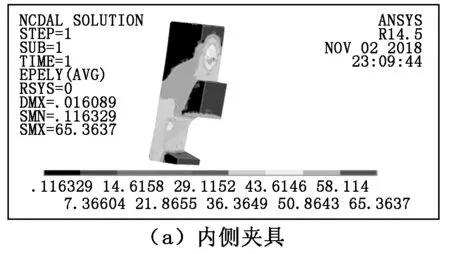

2.1 轮轨垂向力组桥方案

轮轨垂向力的组桥方案如图2所示[2],应变片A1和A2、A3和A4、B1和B2、B3和B4分别组成4个应变花,将应变花以钢轨的中心轴为对称轴粘贴在钢轨轨腰,距离为220 mm,粘贴方向为纵向45°,AC端对应电压输入,BD端对应信号输出,R1~R4为导线电阻。通过应变花测得钢轨的应变,根据标定得出钢轨应力—应变关系,从而得到轮轨作用力。

图1 轮轨作用力测试系统设计思路图

2.2 轮轨横向力组桥方案

横向力的组桥方案如图3所示,应变花以距离轨底边缘25 mm处为中心成对粘贴在轨道底部,相距220 mm,AC端对应电压输入,BD端对应信号输出。

3 轮轨作用力标定装置设计

轮轨力的标定系统主要分为标定装置与加压系统,标定装置由横梁、外侧夹具与内侧夹具三大主要部分组成,加压系统包括液压缸、千斤顶、压力传感器与A/D转换卡等。

3.1 总体方案设计

轮轨作用力标定装置的设计主要考虑使用的便携性与安全性,该标定装置工作时,液压缸对该装置施加作用力,钢轨承受该装置的反力。由于标定装置会对钢轨同时产生支撑反力,该支撑反力会对标定结果产生影响,因此标定装置的两侧夹具应尽可能远离应变片的贴片位置,但这样会造成中间横梁变长加重,所以需要选择一个合适的距离,本方案将标定装置的两侧夹具布置在相邻的轨枕处。

图2 剪力法测量垂向力组桥示意图

图3 剪力法测量横向力组桥示意图

标定装置主要分为三大部分:横梁、外侧夹具与内侧夹具。标定装置将垂向加载与横向加载两种加载方式集中在一个装置上面,从而很大程度上减轻了工装的质量[3]。

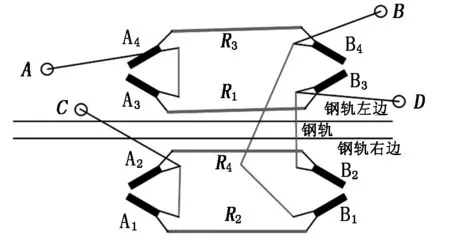

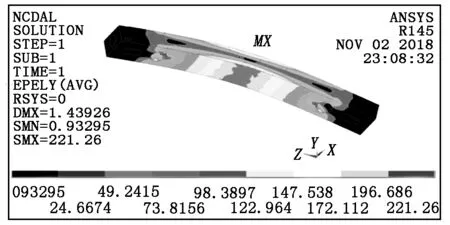

3.2 标定装置强度校核

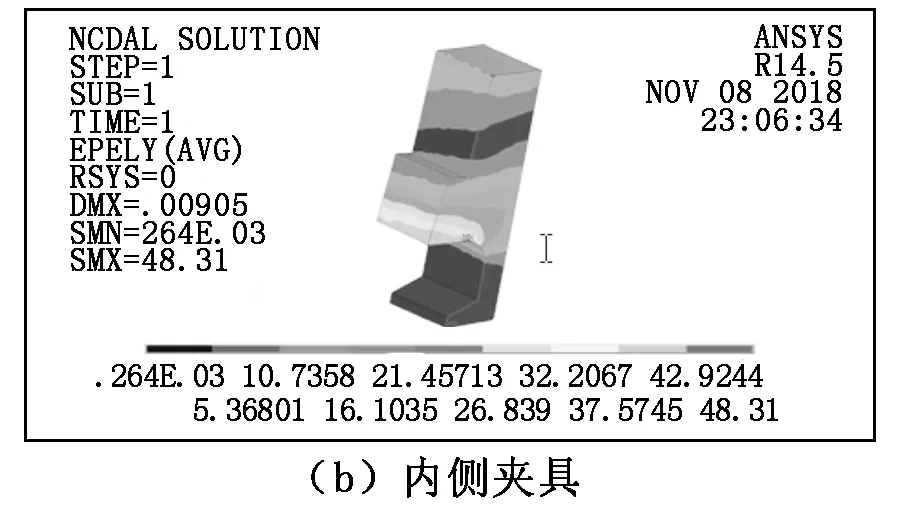

采用标定装置进行工作时,垂向与横向最大加载为32.3 kN,因此需要考虑标定装置在加载状态的安全性。由于实际最大加载为32.3 kN,本实验规定最大设计载荷为50 kN。使用ANSYS进行静强度分析,垂向加载状态下,横梁的应力云图如图4所示,钢轨两侧夹具的应力云图如图5所示。由图4、图5可知:此时横梁的最大应力为221.26 MPa,两侧夹具的最大应力值分别为65.36 MPa与65.47 MPa,没有超过材料的屈服极限,因此垂向加载状态下标定装置满足静强度要求。

图4 垂向加载状态横梁应力云图

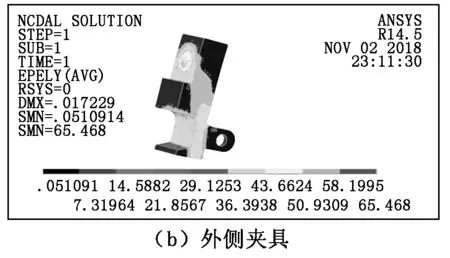

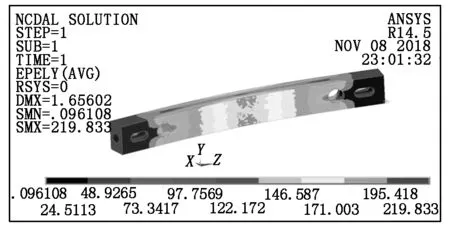

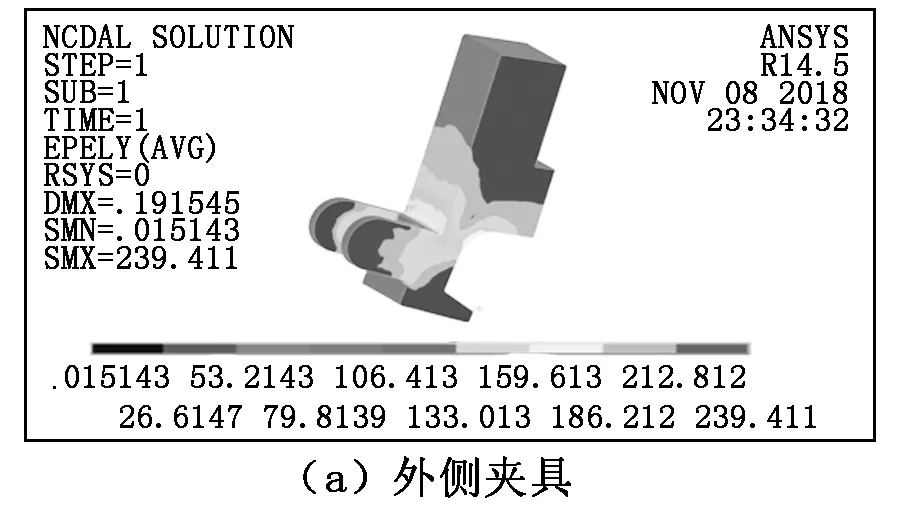

横向加载状态下,最大设计载荷同样为50 kN。横梁的应力云图如图6所示,钢轨两侧夹具的应力云图如图7所示。由图6、图7可知:此时横梁的最大应力为219.83 MPa,两侧夹具的最大应力值分别为239.4 MPa与48.3 MPa,没有超过材料的屈服极限,因此横向加载状态下标定装置满足静强度要求。

4 轮轨作用力标定加压系统设计

轮轨作用力标定加压系统的主要目的是准确获取液压缸产生的压强信号,从而实现标定系统对钢轨的均匀加压。该系统的主要设计思路如图8所示。

4.1 加压系统总体搭建

标定加压系统由液压千斤顶、压力传感器与A/D转换卡组成,控制部分采用LabVIEW编写数据采集系统,标定加压系统总体结构搭建如图9所示。压力传感器的红线为电源输入线,黄线为公共地线,蓝线为输出线,将压力传感器的电源输入线与24 V电源的正极相连,公共地线与24 V电源的负极、USB6003上AI引脚相连,输出线与USB6003上0+引脚相连。

图5 垂向加载状态钢轨两侧夹具应力云图

图6 横向加载状态横梁应力云图

图7 横向加载状态钢轨两侧夹具应力云图

图8 标定加压系统设计思路

4.2 加压系统软件设计

本文采用LabVIEW软件设计加压系统的数据采集程序。LabVIEW软件由NI公司开发,与C语言、BASIC等其他语言相比,它采用图形化编辑语言G编写程序[4]。它提供了图形化的编程方法,可应用于各个方面,包括硬件配置、测量数据和调试等,具有集成测量硬件、在程序框图上展示复杂的逻辑、开发数据分析算法以及设计自定义工程用户界面的功能[5]。

图9 标定加压系统总体结构搭建图

本程序采用生产者/消费者结构,生产者/消费者系统为LabVIEW的多循环程序框架,它将采集数据与处理数据的过程分开,并将采集到的数据放入队列中,然后对队列中的数据进行处理,生产者/消费者结构可以节约系统的内存。

经A/D转换卡USB6003得到的电压信号经过DAQ助手进行转换,再经过滤波器2到达队列,此时采集的实时数据显示在主界面的仪表盘上。数据采集程序主界面如图10所示。

图10 数据采集程序主界面

5 实验测试系统搭建与验证

5.1 实验系统搭建

该测试系统采用数据采集仪DH5922D,实验测试包括测试和标定两个部分。实验标定系统由标定装置和加压系统组成,测试部分包括应变花、绝缘四芯导线与DH5922D动态信号测试分析系统。

5.2 测试系统可行性验证

轮轨作用力测试系统中存在以下问题:①应变花的防潮、防干扰等防护问题;②信号的传输和准确提取;③现场实际条件的可操作性;④实验操作步骤的优

化和人员的培训。因此,需要对该测试系统的可行性进行验证。测试系统可行性验证分为两个步骤:实验室验证与现场试验验证。

西南交通大学机车车辆系实验室于2018年5月~7月对系统的可行性进行验证,验证实验如图11所示。实验室验证结果表明:测试系统在实验室中运行良好,具备现场试验验证条件。

图11 测试系统实验室验证图

2018年9月13日在成都青白江地区成汶线对轮轨作用力测试系统进行现场可行性验证,测试半径为600 m的曲线,现场验证结果表明:测试系统现场运行良好,该测试系统可以投入现场使用。

6 结语

本文主要搭建了一种基于单点测试方法的轮轨作用力测试系统。该轮轨作用力测试系统的最大优点是对标定过程进行了提升,不仅设计了专门的标定装置,而且设计了标定加压系统,能够自动化处理标定过程,较以前的人工标定方法有一定优势。未来轮轨作用力测试系统会向着智能化、高效化与自动化的方向发展。