回转窑煅烧针状焦热平衡分析与节能措施探讨

单琪堰

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

随着我国铝工业快速发展,普通电炉逐渐被淘汰,大容量电炉日益增多,对直径Φ300~700 mm的超高功率石墨电极的需求迅速增长。而针状焦是生产超高功率石墨电极的主要原料,国内对针状焦需求的增长率一直高于国际平均增长率,市场需求量大。当前生产针状焦的主要煅烧设备是回转窑,回转窑煅烧属于直接加热煅烧工艺,即生针状焦挥发分及部分燃料与空气混合物在回转窑内燃烧,对窑内原料直接进行高温煅烧处理,煅烧温度达到1 450~1 500 ℃。

以某石油化工企业煅烧单元,年产量为10万t针状焦,2台Φ2.84 m×55 m的回转窑为例。通过对回转窑煅烧过程的物料平衡和热平衡进行计算,详细分析能耗指标,得出煅烧过程中主要的消耗依次为燃料、煅烧炭质烧损和电量,为进一步提高炭素回转窑的热工操作水平,找到有效的节能减排措施提供理论依据。对提高国内回转窑煅烧生产针状焦的整体水平及国际竞争力有重要的现实意义。

1 回转窑煅烧针状焦工艺概述

利用生针状焦中的挥发分燃烧热、外加燃料或者在电加热的条件下,以直接或者间接加热的方式对生针状焦进行高温加热处理的过程称为煅烧。为保证煅烧质量,进入回转窑的生针状焦需要经过沥水和破碎,沥水后生针状焦的水分含量小于8%,破碎后的粒度要求小于70 mm。

物料在窑体内逆流换热,从窑高端(窑尾)加入。由于窑体倾斜安装,窑体转动时,物料沿筒壁向上转动,达到物料动态堆积角时沿轴向向下移动。燃烧器在窑低端(窑头)喷入燃料,形成一个长5~10 m的煅烧带,温度为1 250~1 450 ℃[1],烟气由高端排出。物料与烟气逆流换热,在移动过程中得到充分加热,经过一系列物理和化学变化,生成合格的煅烧针状焦从低端(窑头)排出。

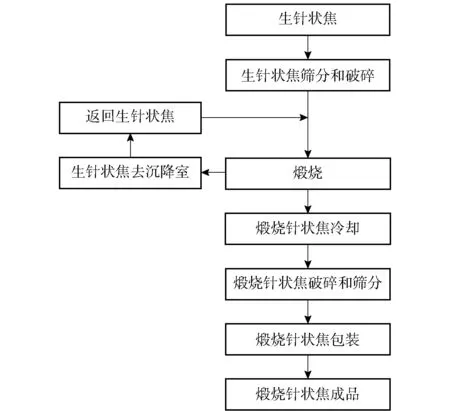

排出的煅烧针状焦采用冷却机冷却,对冷却机排出的针状焦进行分级和检杂,检出脱落的耐火材料,然后送往煅烧针状焦贮运和包装。具体工艺流程如图1所示。

图1 回转窑煅烧针状焦工艺流程框图

2 回转窑煅烧针状焦热平衡计算与结果分析

2.1 回转窑热平衡概述

由于回转窑内物料氧化烧损大,导致煅后针状焦的灰分含量高、质量不稳定、煅烧实收率低。窑体转动造成窑内衬材料的磨损和脱落,增加了窑内衬检修工作量,提高了设备运行成本[2]。因此,进一步提高回转窑实收率与运转率、降低物耗与能耗、提高产品质量、充分利用余热等是回转窑煅烧针状焦工艺设计的发展方向。

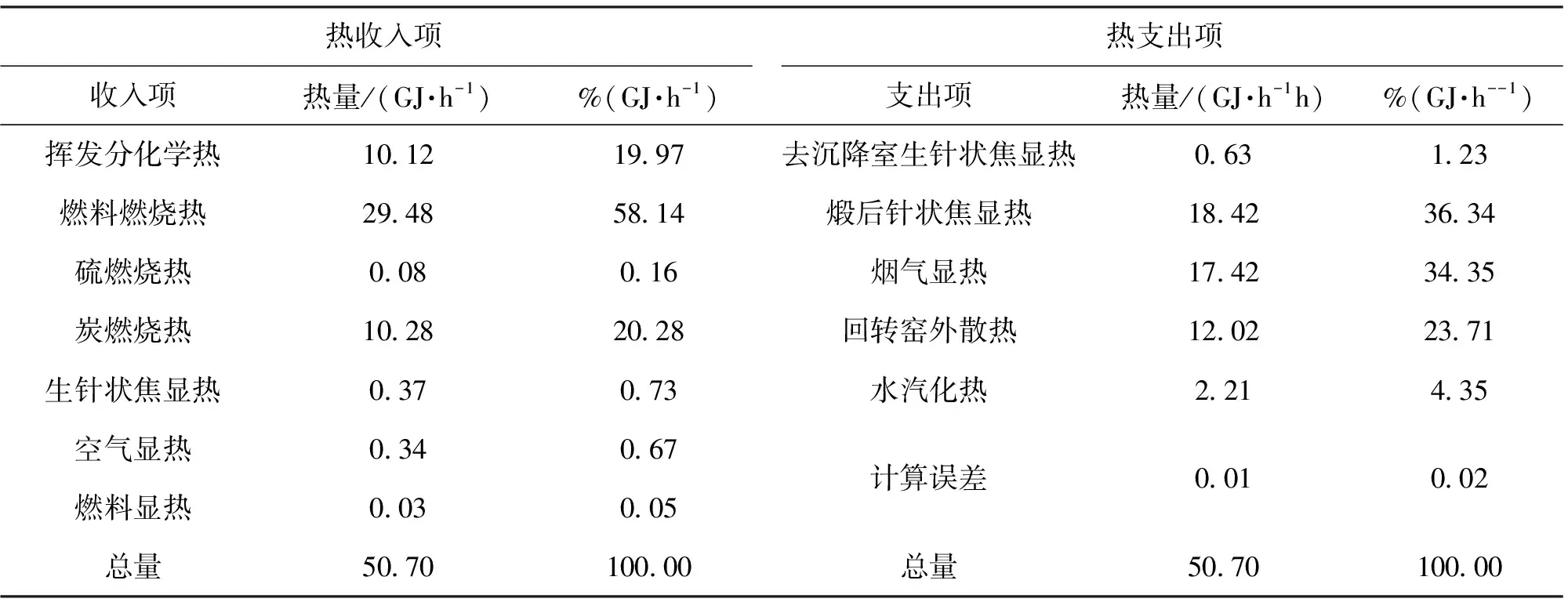

回转窑作为针状焦煅烧工艺中耗能的关键设备,其运转过程产生大量含有炭粉和未充分燃烧的挥发分的高温烟气,有必要对其热工工艺进行分析,编制热平衡,找到节能减排措施。目前,国内对于回转窑煅烧热平衡在计算和分析上做了大量工作,回转窑热收入项主要包括:挥发分化学热、燃料燃烧热、硫燃烧热、炭燃烧热、生焦显热、空气显热、燃料显热;回转窑热支出项主要包括:去沉降室生针状焦显热、煅后针状焦显热、烟气显热、回转窑外散热、水汽化热等。

2.2 基本设计参数

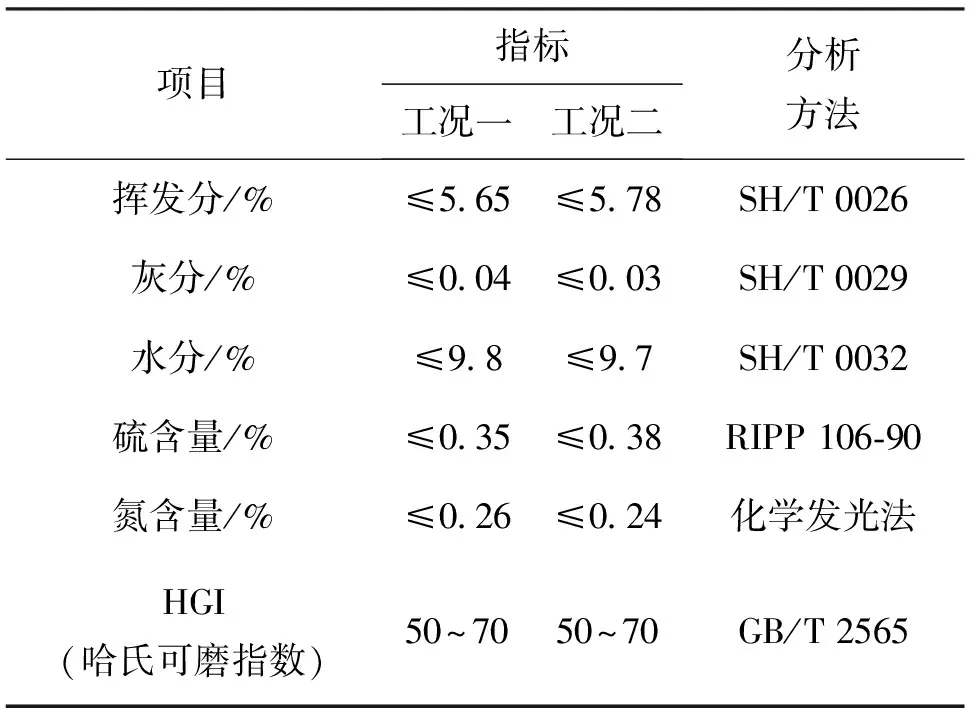

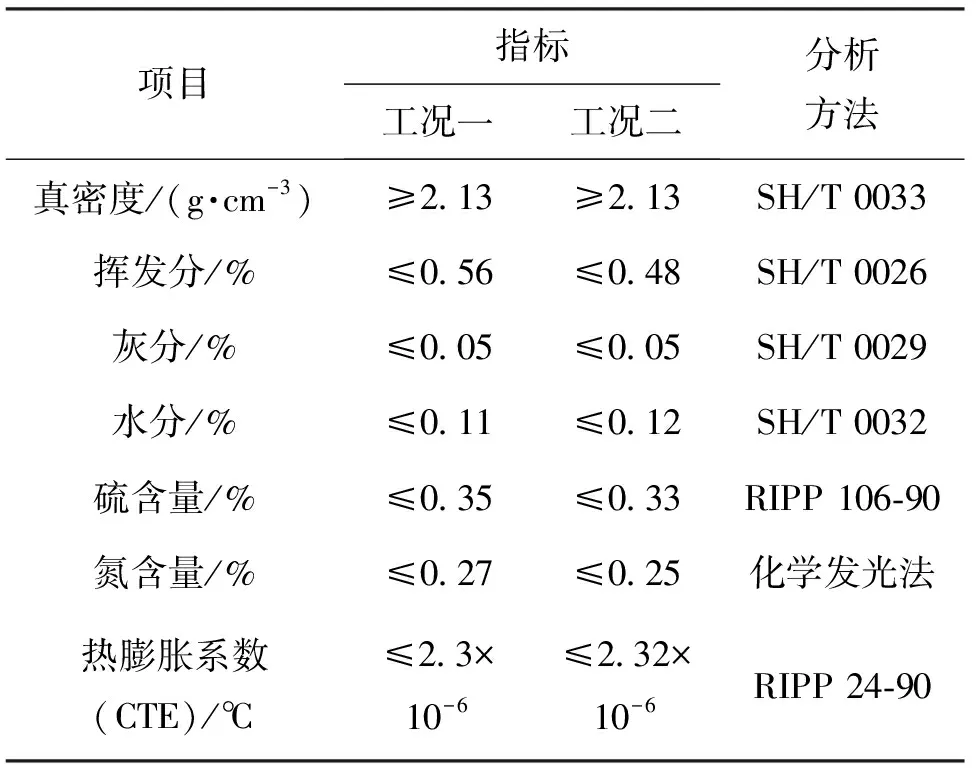

(1)表1为某石油化工企业回转窑煅烧生产用生针状焦质量指标,该生针状焦来自焦炭塔;

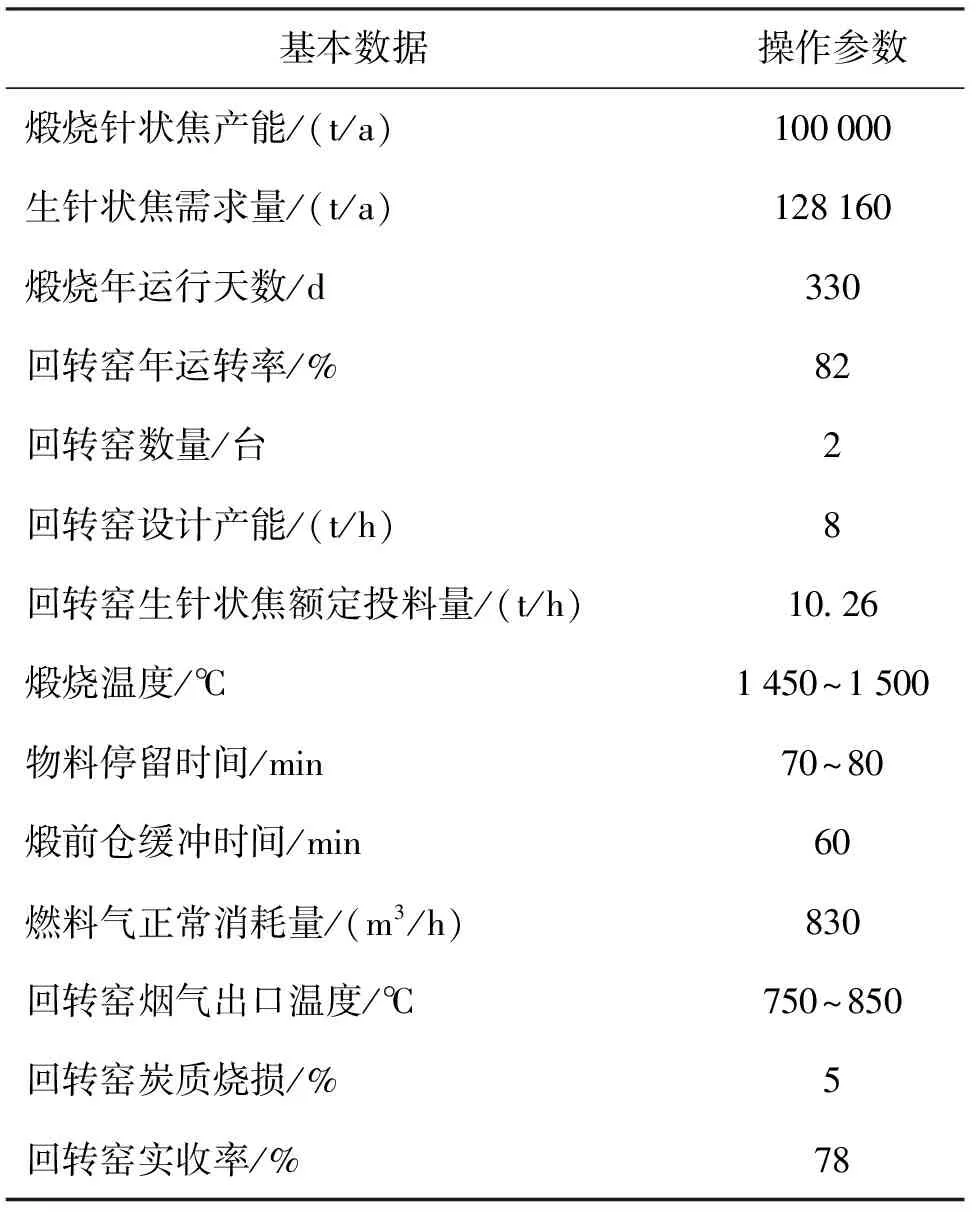

(2)某石油化工企业回转窑煅烧主要操作参数如表2所示。

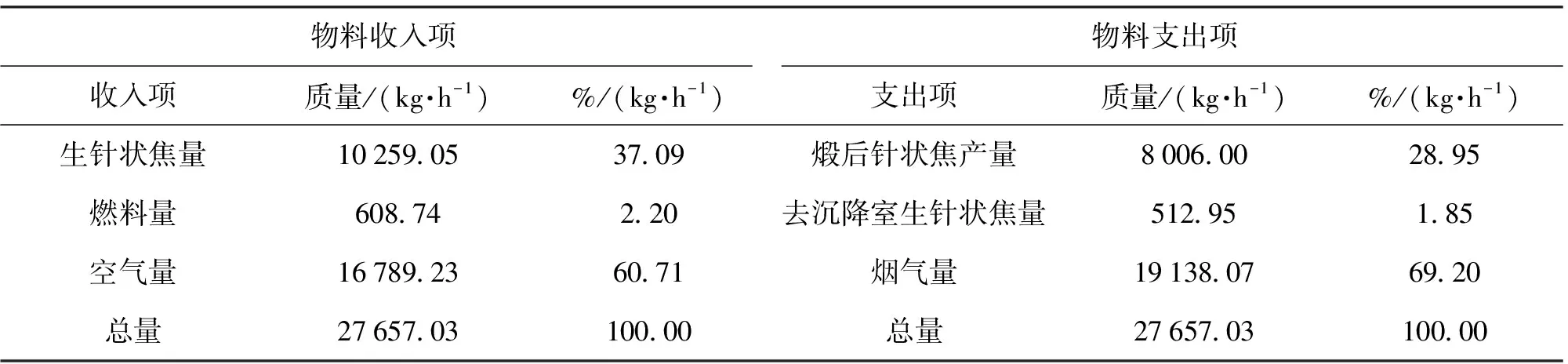

2.3 实例计算

以某石油化工企业煅烧单元,年产量为10万t针状焦,2台规格Φ2.84 m×55 m、斜度5%的回转窑为例,单台回转窑额定产能8 t/h,生针状焦含水率8%为基准进行计算,编制其物料平衡和热平衡,计算结果如表3、表4所示。

表1 某石油化工企业生针状焦质量指标

表2 某石油化工企业回转窑煅烧主要操作参数

表3 回转窑煅烧针状焦物料平衡表

表4 回转窑煅烧针状焦热平衡表

(1)某石油化工企业回转窑煅烧物料平衡如表3所示;

(2)某石油化工企业回转窑煅烧热平衡如表4所示;

(3)回转窑煅烧针状焦热平衡分析

由表4回转窑煅烧针状焦热平衡计算可知,回转窑生产运行所需热量主要来源于外供燃料燃烧热58.14%;炭燃烧热及生针状焦中挥发分化学热所占比例较小,分别为20.28%和19.97%。回转窑运行产生的热量主要包括煅后针状焦显热36.34%,此部分热量与生产工艺所需的煅烧温度、回转窑额定产能有关,本文不重点讨论更改回转窑煅烧生产工艺。

回转窑产生的热量主要被高温烟气带走,烟气显热占34.35%。回转窑内燃烧产生的烟气量为14 462.3 Nm3/h,因此烟气中大量炭粉和65%未充分燃烧的挥发分带走的物理热是导致回转窑热效率较低的主要因素。降低炭质烧损量,减少燃料在回转窑内不必要的消耗应是节能减排研究的主要方向。在热支出项中,回转窑外散热占23.71%,比例较高,由现场测试可知,回转窑表面平均温度为210 ℃[3],部分区域高达280 ℃,给现场工人操作带来不便,降低了回转窑热效率。因此优化回转窑内衬隔热材料,定期检修,减少回转窑外散热势在必行。

3 节能减排措施

3.1 回转窑煅烧针状焦能耗分析

(1)表5为某石油化工企业煅烧针状焦质量指标;

表5 某石油化工企业煅烧针状焦质量指标

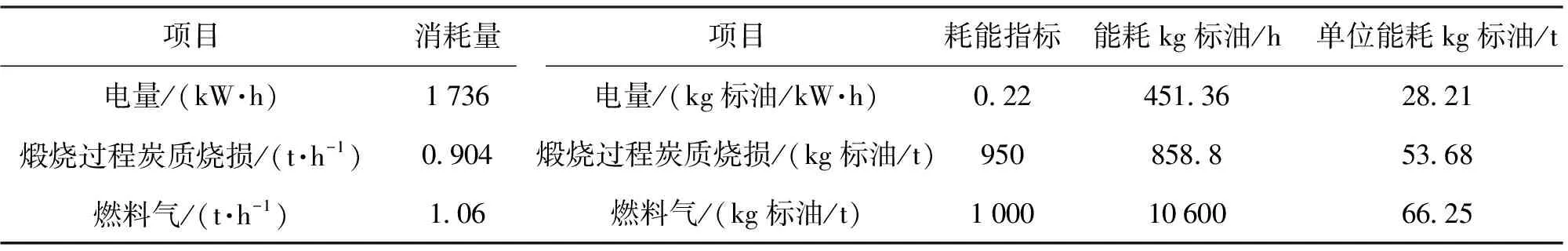

(2)某石油化工企业回转窑煅烧针状焦能耗指标如表6所示;

表6 某石油化工企业回转窑煅烧针状焦能耗指标

由表6可知,回转窑煅烧针状焦过程中的节能减排措施应主要从减少燃料消耗、降低煅烧过程中的炭质烧损量、优化系统电耗等方面探讨和研究。

3.2 减少回转窑煅烧过程中的燃料消耗

回转窑设置一套燃烧控制系统,布置在回转窑物料出口处,采用燃气烧嘴。主要用于煅烧系统启动前烘窑和正常生产运行时补充燃料,烧嘴配备一次风机,用于为燃料提供氧气,通过调节风机风门,可实现风量的调节。具体节能措施如下:

(1)回转窑采用高效节能型燃气烧嘴,自带供风系统和自动控制系统,根据窑头罩红外测温仪检测的煅烧带温度,自动调节回转窑燃烧器的燃料供给量,以保持煅烧带的温度稳定,减少燃料的消耗。

(2)回转窑供风量控制:根据窑头罩红外测温仪检测的煅烧带温度或窑尾温度,自动调节电动阀门的开度,以保持煅烧带的温度稳定,有效减少回转窑煅烧过程中的燃料消耗。

3.3 降低回转窑煅烧过程中的炭质烧损量

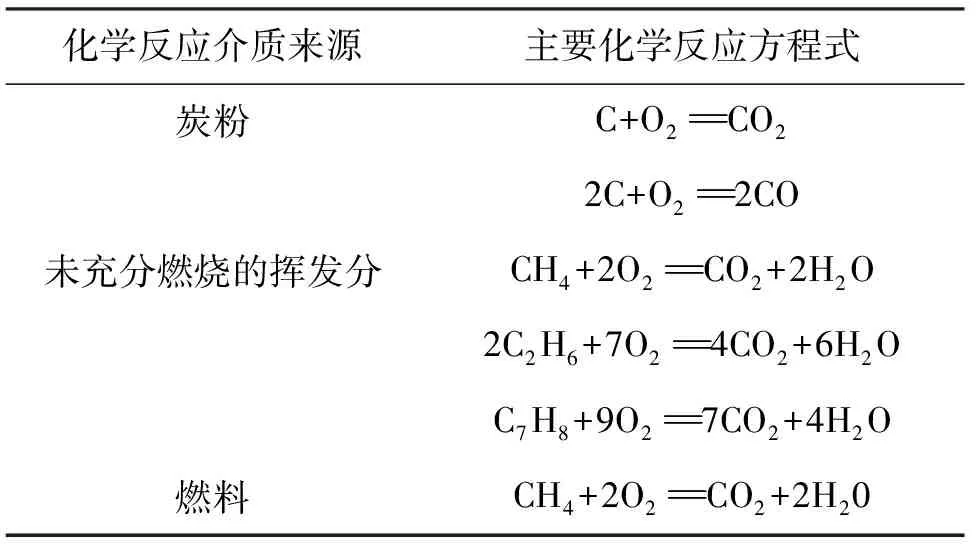

造成回转窑煅烧过程中炭质烧损的主要原因是含有大量炭粉和未充分燃烧的挥发分的高温烟气、生针状焦中的煤焦油与空气中的氧接触,生成具有氧化能力的气体CO2、H2O,该气体又与炭接触生成CO2或CO,使生针状焦氧化,增加了回转窑煅烧过程中炭质烧损。主要化学反应方程式如表7所示:

表7 回转窑煅烧过程中主要化学反应方程式

具体节能措施如下所示:

(1)生针状焦粒度越小,与空气接触的比表面积越大,在回转窑内越容易产生炭质烧损[4]。因此,生针状焦进入回转窑前应先根据粒度进行配比,将生针状焦分成粗、细两种粒度,再根据设定的比例配料,将两种粒度料稳定、均匀地送入回转窑内,以保证供给的生针状焦粒度稳定,防止粉料过多,产生炭质烧损量过大。

(2)合理设计回转窑的长径比、斜度

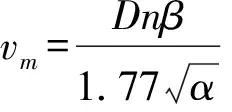

①物料在回转窑内的移动速度公式为[5]:

式中vm—物料在窑内的移动速度,m/min;

n—窑转速,r/min;

D—窑内径,m;

β—窑倾斜角,(°);

α—物料安息角,(°)。

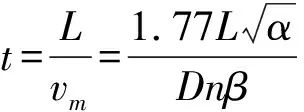

②物料在回转窑内的停留时间为[5]:

式中t—停留时间,min;

L—回转窑长,m;

vm—物料在窑内的移动速度,m/min;

α—物料安息角,(°);

D—回转窑内径,m;

n—回转窑转速,r/min。

根据式①、②中决定回转窑内物料的移动速度、停留时间的几个因素,降低回转窑煅烧过程中的炭质烧损量,应重点考虑合理设计回转窑的长径比、斜度[6]。回转窑内径、窑长过小,会缩短煅烧过程中高温区长度,导致挥发分燃烧不充分;回转窑内径、窑长过大,增加了高温烟气中炭粉与空气接触的时间,影响回转窑热效率。因此,合理设计回转窑的长径比、斜度也是降低回转窑煅烧过程中炭质烧损量的重要措施。

(3)优化回转窑的密封结构和供风方式,减少回转窑漏风量,使回转窑内风量始终处于可控状态,可以有效减少炭质烧损,提高煅烧针状焦产品质量。

(4)采用沉降室处理回转窑煅烧过程中产生的高温烟气,由于沉降室处于还原性气氛,高温烟气中带来的大量炭粉经过处理后快速沉降,粉料汇集于底部料斗,采用输送系统再将回收料返回回转窑继续煅烧,有效减少了烟气带走的热量,提高回转窑热效率。

(5)采用立式结构的燃烧室,配置自动调节的供风系统,使未沉降的小颗粒粉料和未燃烧的挥发分进入燃烧室充分燃烧,将烟气温度提高到1 200 ℃,进入余热锅炉系统,进一步利用。

4 结语

通过对某石油化工企业回转窑煅烧针状焦过程的物料平衡和热平衡进行计算,分析得出采用沉降室合理回收利用煅烧过程中产生的高温烟气,减少烟气带走的显热,可使炭质烧损降低至5%,远低于国内平均水平,有效的提高了回转窑热效率;由沉降室排出的含有大量未燃烧的挥发分和少量炭粉的烟气,进入燃烧室对其充分燃烧,供余热锅炉产生蒸汽,可降低160 kg标油/t单位能耗,节能效果显著。此外,回转窑煅烧生产过程中的设备电机均应采用节能型产品,以降低系统电耗。因此,进一步优化回转窑煅烧针状焦过程的工艺设计与热工操作水平、提高回转窑热效率、充分回收利用高温烟气余热应是回转窑煅烧过程中节能减排的主要研究方向。