硫化氢气体在有色冶炼污酸治理中的应用前景

刘一鸣

(中国恩菲工程技术有限公司, 北京 100038)

0 概述

有色金属冶炼是我国重要的工业行业,很多有色金属的产量居世界第一。得到金属的同时,也产生了很多三废,其中污酸和废水是需要高投入进行治理的废物。

污酸主要来自于硫酸系统净化工段。根据原料的情况以及有色冶炼烟气的特点,污酸中往往含有高浓度的As元素,其他杂质元素含有Cu、Pb、Zn、Hg、F、Cl等[1]。这些元素需要通过化学的方法进行处理,有些金属可以回用,有些进入沉淀渣中交由专业机构进行处理,除去这些元素的污酸再交到污水处理中心进一步处理或回用。

1 硫化法污酸处理工艺

硫化法污酸处理工艺一直以来是应用范围最广,比较成熟、稳定、可靠的技术[2]。该工艺往往采用硫化钠(工业级纯度60% Na2S)作为硫化剂去除砷元素以及其他重金属元素,处理后的污酸送往酸性污水工段进一步处理。

其反应机理是:硫化钠与酸反应产生硫化氢,硫化氢与As、Cu、Pb以及其他重金属元素结合生成硫化物沉淀,含砷废渣为危废渣,不能自行处理,要交给相应危废处置资质的单位进行处理。

产生H2S的主要化学反应如下:

硫化主要化学反应如下[3]:

现在的有色金属冶炼厂很多采用硫化法进行污酸处理,但采用硫化法存在着诸多弊端:

(1)由于Na2S纯度为60%,去除污染物的同时会引进多余杂质,增加危废渣量,大大增加了企业的生产成本;

(2)为了达到污酸排放指标,加入量需要远超需求量,无法精确控制,造成很多浪费;

(3)目前冶炼企业的投加方式为直接加药,Na2S有效利用率低,增加了消耗量;

(4)废水中增加了大量的Na+离子,最终导致后期处理困难,浓盐水大量增加;

(5)直接投加可能会在液体表面产生剧毒的硫化氢气体,稍有不慎会造成泄漏,引发安全生产事故。

2 硫化氢在污酸处理中的应用

针对这些弊端,笔者认为直接在污酸中加入硫化氢的气体可以得到很好的效果。与传统的采用Na2S的方法相比,直接在污酸加入H2S气体具有以下的优势。

(1)产品为气态H2S,不会带入其他杂质,不会增加危废渣的处理量,同时减少浓盐水处理负担;

(2)反应效率远远高于投加Na2S,并且通过气量调节可以实现精确控制,大大降低成本;

(3)硫化氢气体制备装置采用远程视频监控操作,合成设备全密闭全程自动化操作,即开即停、安防报警系统完备,最大限度的降低安全生产事故概率;

(4)合成设备操作方便、占地面积小。

鉴于上述的优点,在污酸处理工段引入一套硫化氢的制备设备是很有必要的。

3 硫化氢的制备

3.1 硫化氢制备方案比较

硫化氢在化工行业是一种很常见的化工原料,随着社会进步以及各项技术的快速发展,跨行业技术应用越来越受到广泛关注。在化工行业,采用H2与硫磺合成H2S广泛应用于硫脲、硫氢化钠、二甲基亚砜等生产领域[4],实践证明是一种比较成熟可靠的工艺。

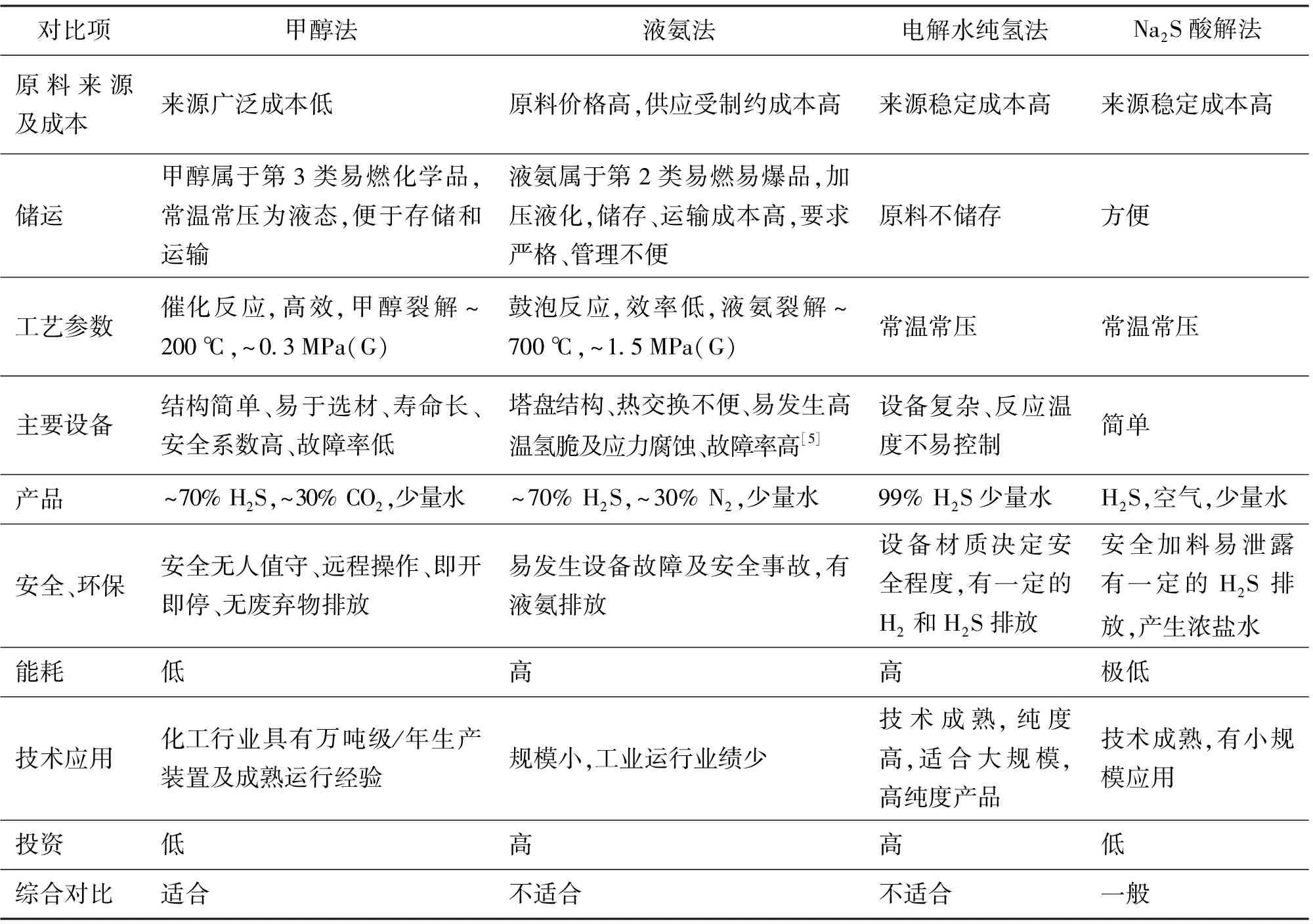

根据H2来源不同,目前主流工艺有甲醇法、液氨法、电解水纯氢法,如何选择一个H2S合成工艺与有色行业污酸处理有机的结合起来是促进行业可持续发展必不可少的动力。

经过市场调研、实地考察,对几种制备H2S的工艺进行了对比,如表1所示。

通过综合对比,甲醇法合成硫化氢具有投资低、技术成熟、安全环保等总体优势。

表1 不同来源的硫化剂处理污酸对比表

3.2 甲醇- 硫磺合成硫化氢流程简述

甲醇溶液首先经甲醇预热器预热,再经甲醇蒸发器送去甲醇裂解塔进行裂解反应。在催化剂的作用下裂解为氢气、二氧化碳以及少量未反应的水[6]。反应产物经预热器去硫化氢合成塔。

液硫制备工段由熔硫段、中和沉降段、液硫中间槽三部分组成。为了避免液体硫磺遇冷凝结,所有的管道、阀门都采用夹套蒸汽保温。固体硫磺由皮带输送至熔硫槽,液硫由液硫泵增压后输送至硫化氢合成塔。

反应工序的核心设备是硫化氢合成塔,氢气与硫磺反应生成气体硫化氢。合成塔内部填装催化剂并设有换热管,最终硫化氢气体经精制塔及缓冲罐送至高效硫化除杂工段。

3.3 甲醇- 硫磺合成硫化氢流程工艺特点

(1)原料易得,生产成本低:所需原料甲醇和硫磺来源广泛,价格低廉,且可以根据需要生产不同纯度的硫化氢;

(2)安全环保,自动化程度高:系统运行压力低(≤0.3 MPa),运行温度低(最高温度≤500 ℃),装置完全密闭,设备的安全性更有保障,硫化氢产气可以实现即开即停。整个系统采用远程自动化操作,自动化程度高,并且极大地降低了现场操作的安全风险。系统配置可靠的事故应急设施,运行过程中基本无三废排放和二次污染的产生;

(3)占地小,技术先进,设备投资少:系统技术先进,工艺流程短,设备数量少,使用周期长,占地面积小,大大节约系统的投资。

4 采用硫化钠与硫化氢气体成本比较

传统的硫化法采用工业硫化钠(60%纯度工业级Na2S)作为硫化剂,投加到污酸后发生化学反应产生H2S,H2S与As,Cu,Pb等结合生成硫化物沉淀。

采用甲醇与硫磺生产硫化氢工艺的主要化学反应如下:

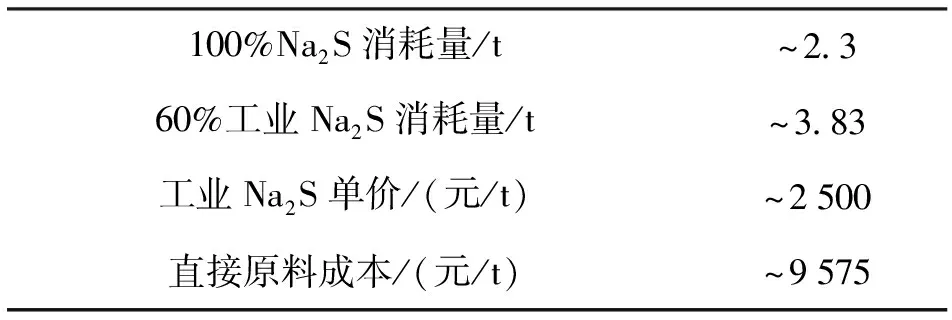

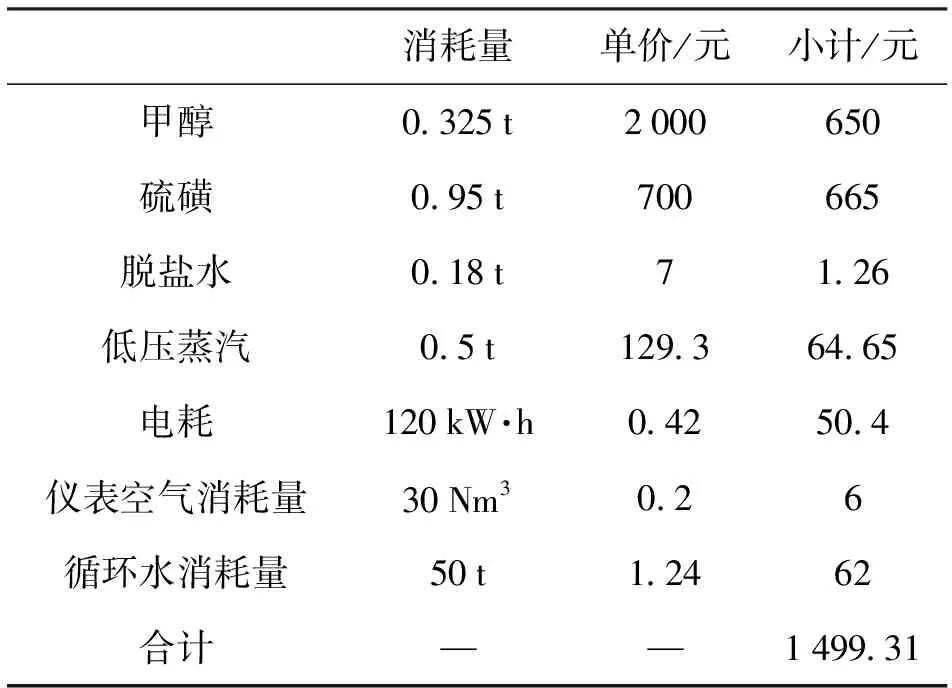

两种工艺生产均为生成的H2S作为反应物,下面对H2S的生产成本进行一个简单的比较(折合1 t纯度100% H2S成本为基准)。

表2 Na2S工艺的主要运行成本

以某铜冶炼企业污酸处理为例,每年购买原料Na2S(60%纯度工业级)直接投入需要1 500~1 600万元,如果采用甲醇硫磺合成工艺处理同样规模的的污酸,只需要原料成本300~320万元/年,单纯原料采购方面即可节约1 200~1 280万元/年,一年半即可回收整个投资成本。

表3 甲醇- 硫磺合成硫化氢处理污酸工作的主要运行成本

可见,在同样的基准条件下,采用Na2S工艺的成本远远高于甲醇与硫磺合成工艺。

5 结论

综上所述,在有色金属冶炼行业的污酸处理工段中,直接加入硫化氢气体与加入硫化钠相比,可以大大降低生产成本。虽然需要再新建一套硫化氢气体制备装置,但根据测算大约1~2年就可以完全收回成本,整个装置的安全性和操作方便性在化工行业已经得到检验,硫化氢气体在有色行业的应用大有可为。