余热锅炉分层燃烧数值模拟研究

鞠 霞

(中国瑞林工程技术股份有限公司,江西南昌 330038)

在稀贵金属冶炼中,采用NRTS 炉对电子废料、低品位杂铜、工业废渣等原料按照设定的投料量和还原剂一起进行冶炼,得到稀贵金属。 NETS 炉排出的烟气含有大量的可燃物,这些可燃物主要是未燃尽的有机物,如果直接进入后续系统,易形成二噁英。 因此必须将这些未燃尽的有机物充分完全燃烧。

NRTS 炉余热锅炉是将冶金炉未完全燃烧的有机物燃尽以及回收烟气余热的装置。 其充分利用烟气的高温余热后再进行烟气骤冷、布袋收尘等工序,最后烟气经过处理后排入大气。 鉴于NRTS 炉余热锅炉的高安全性、可靠性要求,有机物在锅炉里进行二次燃烧的过程中,如何通过合理布置氧气喷嘴及控制进入氧气量来控制燃烧速度,成为二次燃烧的关键问题。本文主要针对余热锅炉内的二次燃烧建立余热锅炉仿真模型,分析余热锅炉内的传热及传质过程。

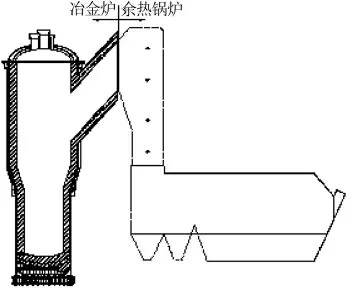

1 物理模型

本文对某一种余热锅炉炉型进行研究分析,余热锅炉物理模型如图1 所示,三维尺寸为13.5 m×15.5 m×2.5 m[1]。

图1 物理模型

本文假定有机可燃物有30%进入余热锅炉进行燃烧。进入锅炉有机物总量为0.295 t/h。锅炉入口烟气量设为8 697 m3/h(标准状态下,下同),温度为1 300 ℃,烟气成分设定,如表1 所示。

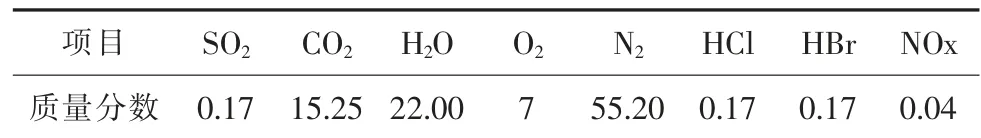

表1 入口烟气成分 %

在锅炉下降烟道送入纯度为99.6%的氧气,总流量为445 m3/h,喷嘴直径为DN20。 二次燃烧喷嘴分4 层布置,每层2 个,左右方向对称布置,共设置8 个喷嘴。

2 数值模型

建立连续性方程、动量方程、能量方程;建立辐射模型;采用标准k-ε 湍流模型及SIMPLE 算法。通过仿真计算,可以获得温度场、速度场、压力场、有机物含量、氧气含量分布等。

3 边界条件与数值计算

边界条件的设定决定于计算结果的准确率,通过结合本项目的实际情况,设定如下:1)进口边界。氧气喷口及锅炉烟气入口,均设置为速度进口。2)出口边界。 出口采用压力出口边界条件, 设置为微负压。3)壁面边界。 近壁面用标准壁面方程处理,直接将近壁面上的变量与湍流中心区内的变量用半经验公式联系起来,采用无滑移边界条件;水冷壁、灰斗采用定壁温边界条件。

网格划分优先采用易于控制质量的贴体六面体网格划分。在喷口处网格划分采用在其周围分块后,用pave 的方法在喷口处生成非结构四边形网格,然后采用Cooper 生成整个分块区域的体积网格。 整体网格质量控制较好[2]。

4 结果分析

4.1 模拟结果及结果分析

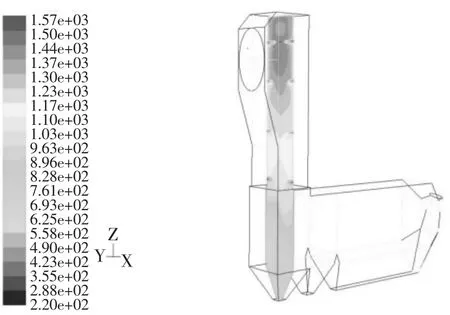

图2 为锅炉入口处的温度分布云图。

图2 X=200 mm 截面处温度分布云图(单位:℃)

从图2 可以看出该截面处有机物利用自带氧气进行了燃烧,截面中心温度低于边界温度,是由于截面中心速度高于边界速度所致。

图3 为氧气喷嘴截面处温度分布云图。

图3 X=1 904 mm 截面处温度分布云图(单位:℃)

由图3 可以看出,氧气喷口分4 层,自上往下,前3 层烟气温度均匀下降,到第4 层,烟气温度下降很快, 说明前3 层由于二次燃烧放热, 维持锅炉吸热,到第4 层,燃烧放慢,放热量减小,再喷入常温氧气,使烟气温度迅速下降。由于在第1 层喷嘴中心位置,烟气温度到达1 500 ℃以上,而烟气温度过高,会导致管壁温度过高,超过金属耐温,造成爆管。 所以可以判断第1 层喷嘴设置偏高, 第4 层喷嘴设置偏低。

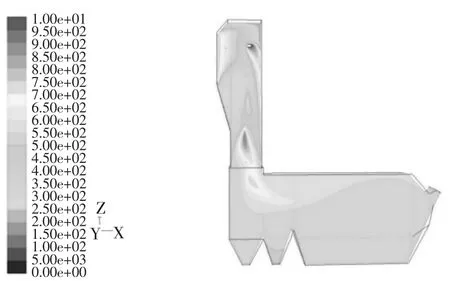

图4 为Y=0 mm 截面处氧气占烟气总量的质量分数, 图5 为Y=0 mm 截面处有机物占烟气总量的质量分数。

图4 Y=0 mm 截面处氧气质量分数%

图5 Y=0 mm 截面处有机物含量

从图4、 图5 可以看出大部分燃烧发生在入口(自带氧燃烧)及第1、第2 个喷嘴处,在第3 个喷嘴处,燃烧基本结束。

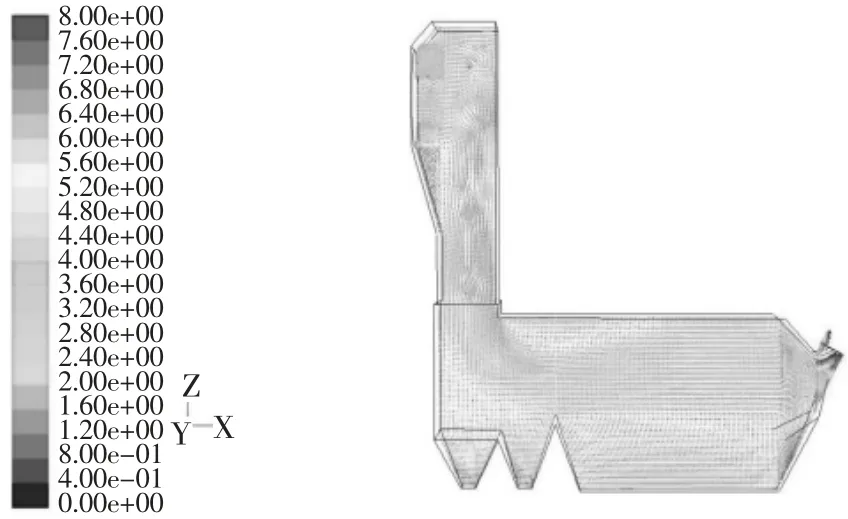

图6 为Y=0 mm 截面处速度矢量图,反映烟气沿锅炉中心线方向流动情况。

图6 Y=0 mm 截面处速度矢量图(单位:m/s)

由图6 可以看出,在烟气主通道上,流速分布比较均匀,在入口的下方,形成局部涡旋。

5 结论

本文通过运用数值模拟的方法对NRTS 炉余热锅炉建立数值模型,掌握了NRTS 炉含有有机物的烟气进入余热锅炉之后的燃烧规律。 通过仿真发现氧气喷嘴位置十分重要,喷口位置布置过高、过低都不合适。 喷嘴布置过高,容易引起局部高温;喷嘴布置过低,可燃物已经燃尽,此时通入氧气对燃烧起不到任何辅助作用。 通过仿真,在实际生产过程中,对喷口的位置。 进行了调整,降低第1 个喷口的高度,抬高第4 个喷口的高度,优化了喷嘴布置。