含稀相粒子的纳米燃油喷雾特性模拟研究

蔡维一,梅德清,刘正,赵晓东,袁银男,2

(1.江苏大学汽车与交通工程学院,江苏镇江,212013;2.苏州大学能源学院,江苏苏州,215006)

纳米流体能强化流体传热和提升润滑性能,因而被广泛关注[1-4]。纳尺度粒子能够在燃油中均匀稳定悬浮,这为纳米燃油在内燃机上的应用提供了前提。研究发现,纳米燃油不仅改善了燃油的密度、黏度、蒸发特性等物理属性,而且提升了燃油在发动机中的燃烧和排放特性[5-8]。孙潮等[9]在加热平板上探究不同粒径及质量浓度的碳纳米管(carbon nanotube,CNT)对正十四烷燃油液滴蒸发特性的影响,研究结果表明:液滴中纳米粒子质量浓度越大,液滴吸收的热量越多,使得纳米燃油的蒸发速率明显加快。ANNAMALAI 等[10]研究了LGO(lemongrass oil)生物柴油乳化油以及在该乳化油中加入二氧化铈CeO2纳米粒子的燃烧和排放特性,结果表明:CeO2纳米燃油可以大幅降低乳化生物柴油的碳氢化合物、NOx和CO 排放,进一步降低炭烟颗粒物,同时由于纳米粒子具有促进作用,有效热效率也进一步提高。在基液燃油中添加极稀相的纳米粒子可引起燃油在基本物性、润滑效果以及燃烧与排放等方面的显著变化[11-12]。目前,对纳米燃油的喷雾特性研究较少,因此,稀相的纳米粒子的添加对燃油喷雾特性的影响具有较高的研究价值。本文作者以纳米燃油喷雾试验为基础,应用计算流体力学(computational fluid dynamics, CFD)软件Fluent,建立耦合多相流的喷雾计算模型,研究在不同喷射压力和环境温度下,稀相纳米粒子对燃油喷射的喷雾锥角、贯穿距和索特平均直径(Sauter mean diameter, SMD)等喷雾特性的影响。

1 纳米燃油喷雾模型

采用考虑固液相作用的DPM 模型,遵循欧拉-拉格朗日描述方法模拟含有固体粒子的射流喷雾过程。流体相通过求解Navier-Stokes 方程作为连续相处理,离散相通过对已计算流场中大量的颗粒、气泡或者液滴进行追踪处理。

1.1 湍流模型

在CFD 模拟中,若流体为湍流,则需要遵循湍流方程。κ-ε双方程模型是目前工程上应用最广泛、积累的经验数据最多的湍流模型,主要分为标准κ-ε双方程模型、RNGκ-ε双方程模型和Realizableκ-ε双方程模型。

标准κ-ε模型和其他κ-ε模型在平面射流模拟计算中能得到较为理想的结果,但是对于轴对称圆柱射流问题,计算结果与实际情况相差较大。Realizableκ-ε模型通过引入包含变量Cμ的新涡黏性公式、基于涡漩波动均方根动态方程的新耗散率ε模型方程等显著地提高了其他κ-ε模型的湍流耗散率计算精度。对于平面或者圆柱形射流而言,Realizableκ-ε模型比标准κ-ε模型更加精确[13]。因此,本文选用Realizableκ-ε模型。

1.2 DPM模型设置

在实际喷雾场中,射流破碎的主要原因是气液两相间的相互作用,因此采用耦合计算的DPM模型。DPM 模型中提供了多种射流源类型,本文选择的射流类型为solid-cone,是一种使用广泛的三维射流源,比较适合于圆孔射流问题的模拟。

液滴的尺寸分布对于喷雾模拟的精度有重要影响,本文模拟的粒径分布采用Rosin-Rammler分布。物体在流体(气体或液体)中有相对运动时,会受到流体的作用力,称为曳力。对液滴曳力系数的准确计算对于喷雾模拟具有重要的影响。本文选用动态曳力模型动态地计算液滴间的曳力系数,并且计算中包含了液滴表面变形的影响。

不同破碎模型会导致计算的新液滴的大小及破碎时间等差异,从而导致贯穿距等喷雾特性参数不同,因此需要根据射流速度、湍流强度等选择合适的破碎模型[14]。通常用TAB 和WAVE 模型描述喷雾破碎现象,其中TAB 模型适合于韦伯数较低的喷雾过程,当韦伯数大于100时,WAVE模型更加准确。本文燃油喷射最高喷射压力为160 MPa,计算得到的韦伯数远大于100,因此采用WAVE破碎模型。

燃油液滴在运动过程中还会受到湍流的强烈影响。Fluent 软件对湍流中的颗粒运动有2 种处理模型:随机跟踪模型(stochastic tracking)和云跟踪模型(cloud tracking)。随机跟踪模型通过随机方法来考虑瞬时湍流速度对颗粒轨道的影响;云跟踪模型应用统计学方法跟踪颗粒围绕某平均轨道的湍流扩散,通过计算颗粒的系统平均运动方程的得到颗粒的某个“平均轨道”。选择随机跟踪模型中的Discrete Random Walk 模型来研究湍流对于燃油液滴运动轨迹的影响。

1.3 纳米粒子模型

应用DPM 模型模拟燃油喷射雾化过程。在柴油中加入质量浓度分别为50 mg/L 和100 mg/L 的CeO2粒子,制备纳米燃油,分别记为Ce50 和Ce100。对于纳米粒子的添加采用欧拉模型[15]。当流体中含有大量细小粒子且流体速度足够大时,粒子群的流动近似于流体,可以作为流体处理。考虑计算域内的相间曳力作用时,欧拉模型比混合模型更加精确,因此,本文选择欧拉多相流模型。在Fluent 软件中设置新的材料并将其命名为nanoparticle,根据CeO2纳米粒子的实际物理属性,设置其密度为7 132 kg/m3,比热容为60 J/(kg·K),导热系数为12 W/(m·K)。将燃油作为主相,纳米粒子群作为第二相,在欧拉模型第2项设置中勾选Granular(粒子)选项,设置粒子直径为0.02μm,并定义第二相的体积分数。

粒子黏度模型主要有Syamlal-obrien 模型和Gidaspow 模型,前者适用于稀相流,后者适用于密相流,因为添加纳米粒子质量浓度很低,所以粒子黏度选择Syamlal-obrien 模型;体积黏度选择Lun-et-al 模型,没有设置摩擦黏度;粒子温度模型选择Algebraic模型。

欧拉模型中可以根据模拟的实际情况来定义各相间的相互作用,根据已有的相关纳米流体模拟研究,纳米粒子与主相之间最重要的作用函数模型为曳力模型和湍流扩散模型。由于本文模拟内容为流体相和固体相,且纳米粒子质量浓度非常低,因此选择Wen-yu 曳力作用函数;湍流扩散模型选择Simonin模型。

2 模型验证

2.1 喷雾试验

采用法国EFS 公司8400 喷雾测试系统进行喷雾试验,该系统主要包括燃油喷射系统、喷油器适配器、定容弹、背压控制单元、高速摄影机和同步控制系统等,示意图如图1所示。在高压共轨喷雾试验台中,通过设定喷油器的驱动电流来控制电磁阀的开启及持续时间,从而控制喷油器喷油过程。喷油器型号为博世CRI1-20六孔喷油器。

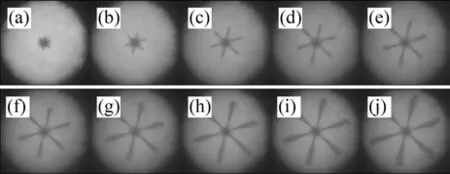

在喷雾试验中某一工况下,依次采集特定时刻的喷雾图像。以120 MPa喷射压力、2 MPa环境背压条件下的Ce50 纳米燃油喷雾为例,其在不同时刻的喷雾发展过程如图2 所示。然后,应用Matlab软件对喷雾图像进行处理,包括背景去除、喷雾油束增强、喷雾图片二值化和喷雾油束边界提取等,计算得到喷雾贯穿距和喷雾锥角等宏观喷雾特性数据,用于喷雾模拟计算结果验证。

2.2 模型验证

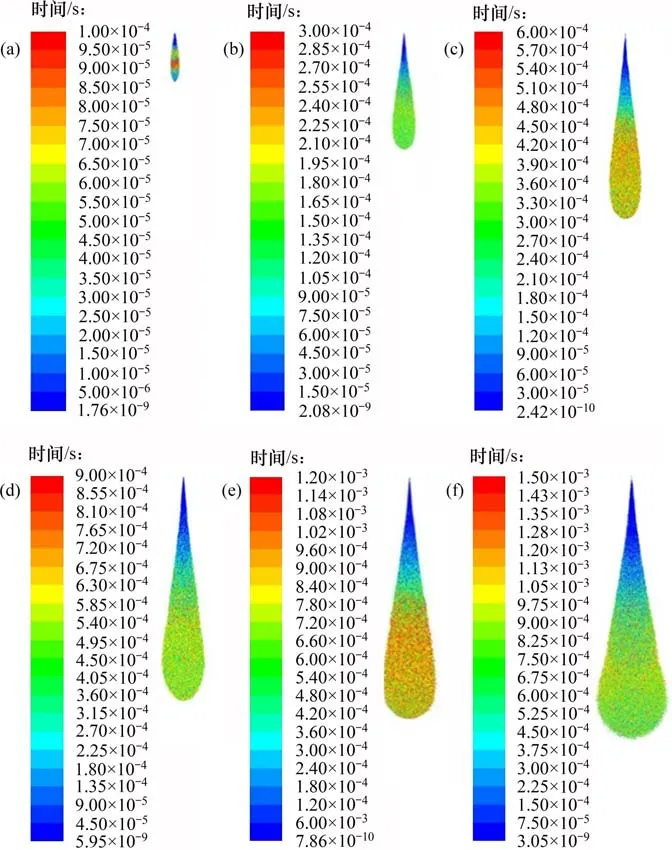

在喷射压力120 MPa、环境背压2 MPa 条件下,Ce50 纳米燃油的模拟喷雾形态如图3 所示。由图3 可见:其喷雾形态与试验结果相符,在1 500 μs时,油束前锋面已经开始发散,与试验现象相似。Ce50 纳米燃油喷雾试验与模拟所得的贯穿距和喷雾锥角如图4所示。由图4可见:模拟所得的贯穿距略大于实测值,但是最大相对误差不超过5%,而且模拟所得的喷雾锥角发展过程也与试验相符,证明模型准确可靠。

图1 喷雾测试系统示意图Fig.1 Schematic diagram of spray measuring system

图2 不同时刻Ce50纳米燃油喷雾图像Fig.2 Spray images of Ce50 nano-fuel at different time

图3 Ce50纳米燃油喷雾油束发展过程模拟Fig.3 Simulation of spray developing for Ce50 nano-fuel

图4 模拟与试验条件下Ce50纳米燃油喷雾特性对比Fig.4 Comparison of spray characteristics of experiment and simulation of Ce50 nano-fuel

3 结果与分析

3.1 不同喷射压力下的喷雾特性

3.1.1 贯穿距

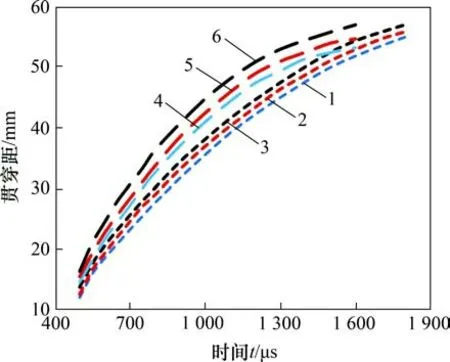

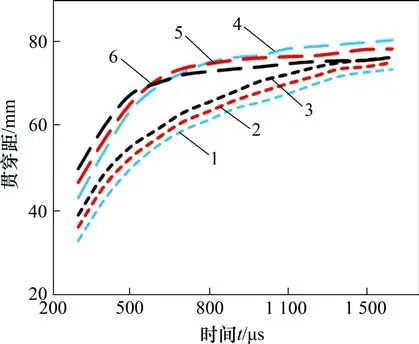

图5 所示为背压为2 MPa、环境温度为300 K的条件下,喷射压力分别为80 MPa 和160 MPa,柴油和纳米燃油的贯穿距对比。由图5可见:纳米燃油的贯穿距始终比柴油的略大,且差距随着纳米粒子质量浓度增加而增加。这是因为纳米燃油的黏度和表面张力均比柴油的大,纳米燃油的破碎效果比柴油的差,较大的液滴具有较大的惯性动量。

图5 不同喷射压力下柴油与纳米燃油的喷雾贯穿距Fig.5 Spray penetration length of diesel and nano-fuel at different injection pressures

在相同粒子质量浓度和背压下,与柴油相比,纳米燃油贯穿距增加量随着喷射压力提高而增加。在1 600 μs,当喷射压力分别为80 MPa和160 MPa时,与柴油相比,Ce50 纳米燃油的贯穿距分别增加了0.9 mm 和1.4 mm,而Ce100 纳米燃油的贯穿距分别增加了2.0 mm 和3.6 mm。提高喷射压力会扩大喷孔内外的压差,从而使射流湍流增强,因此在不同喷射压力下,粒子质量浓度高的纳米燃油的贯穿距的增幅更大。

3.1.2 喷雾锥角

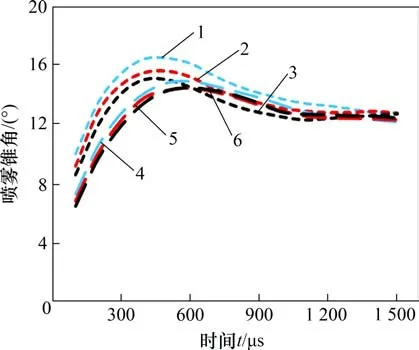

在喷雾发展初期,燃油发生初次破碎,射流较为集中,喷雾锥角较小。随着射流的发展,喷雾前锋面上燃油与空气的卷吸作用增强,加速了油束的径向运动,喷雾锥角会迅速增加。在达到最大值后,又由于油束轴向运动的不断发展,喷雾锥角开始缓慢减小,最后趋于稳定。

图6所示为在2 MPa背压下不同喷射压力时柴油与纳米燃油的喷雾锥角对比。因为纳米燃油的黏度和表面张力均比柴油的大,所以纳米燃油初次破碎程度比柴油的弱,喷雾沿轴向的运动发展更强烈,喷雾锥角比柴油的小;由于Ce100纳米燃油的黏度和表面张力更大,降低喷孔内湍流的效果更明显,其喷雾锥角也更小,但是随着喷雾发展,纳米燃油与柴油喷雾锥角之间的差异并不明显[16]。

通过对比观察发现,喷射压力的提升会略微增大喷雾锥角,因为提高喷射压力会提升射流的初速度与湍流强度,使其在离开喷孔后具有较大的径向和轴向动能。喷雾速度和湍流强度的提升,使得在定容弹内油束卷吸周边气体的作用更强,促使燃油向径向方向发展,从而使喷雾锥角略微增加,有利于提高初次雾化效果。在喷雾中后期,由于喷射压力提高,喷雾油束贯穿距增加更明显,导致喷雾锥角相对变小。

图6 不同喷射压力下柴油与纳米燃油的喷雾锥角Fig.6 Spray angle of diesel and nano-fuel at different injection pressures

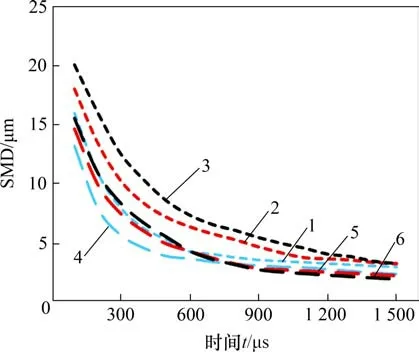

3.1.3 索特平均直径

图7所示为不同喷射压力下,柴油和纳米燃油的喷雾SMD 的对比。从图7 可知:柴油和纳米燃油的喷雾SMD 都随着喷射压力的增加而减小,说明提高喷射压力可以提高燃油的雾化质量。这是因为燃油喷射压力增加,使燃油射流初始的湍流强度提高,油束更易破碎。同时,射流初始速度的提升有利于加强定容弹内气体对射流的扰动,强化了初次雾化过程,喷雾的SMD 下降更明显。与柴油相比,纳米燃油的黏度和表面张力较大,且在喷孔内的湍流强度较低,导致其初始的SMD比柴油的大。随着喷雾的发展,射流与空气的卷吸作用越来越强,因为纳米燃油更加难于破碎,二次雾化的效果比柴油的差,因此其SMD 下降速度相对于柴油较慢,且随着纳米燃油粒子质量浓度越高,其SMD下降速度越慢。

图7 不同喷射压力下柴油与纳米燃油的喷雾SMDFig.7 SMD of diesel and nano-fuel at different injection pressures

3.2 不同环境温度下的喷雾特性

3.2.1 贯穿距

在喷射压力为120 MPa,环境背压为2 MPa条件下,设置环境温度为600 K 和900 K,研究温度对燃油喷雾特性的影响。在不同温度下柴油与纳米燃油的喷雾贯穿距如图8所示。由图8可见:当环境温度升高时,柴油与纳米燃油喷雾贯穿距上升,由状态方程可知:在压力不变的情况下,温度升高会导致定容弹内气体密度下降,气体卷吸作用变弱,射流在运动过程中遇到的阻力减小,从而导致燃油的贯穿距升高。在喷雾中后期,燃油的喷雾贯穿距增长速度有较为明显的降低,这是因为环境温度为600 K 时,蒸发作用不是很显著,而环境温度为900 K时,燃油的蒸发速度明显加快,喷雾锋面上的燃油不断蒸发导致液滴的贯穿动能下降明显,并且对射流油束的运动起到一定的阻碍作用,从而使贯穿距增加幅度下降[17]。

随着射流油束的发展,2种纳米燃油的贯穿距越来越接近,当环境温度为600 K,喷射1 500 μs时,Ce50 与Ce100 纳米燃油与柴油贯穿距的差值分别为1.58 mm 与2.61 mm,当环境温度为900 K时,在喷雾后期,纳米燃油的贯穿距小于柴油的贯穿距,Ce50 与Ce100 的贯穿距比柴油的贯穿距分别减少了1.9 mm 和3.8 mm,这说明在高温条件下纳米燃油的蒸发特性强于柴油的蒸发特性,Ce100 贯穿距减少更多,这是因为其导热性更好,更能促进燃油液滴的蒸发[18-19]。

图8 不同环境温度下柴油与纳米燃油的喷雾贯穿距Fig.8 Penetration length of diesel and nano-fuel at different ambient temperatures

3.2.2 喷雾锥角

图9所示为不同环境温度下柴油与纳米燃油喷雾锥角。由图9可见:环境温度升高对于喷雾锥角的影响体现在2个方面。在喷雾初期,由于环境温度升高,定容弹内的气体密度下降,减弱了喷雾前锋面与气体的卷吸作用,从而使燃油的喷雾锥角有小幅下降。2种燃油的喷雾锥角变化情况与常温下的相同,柴油的喷雾锥角比Ce50 纳米燃油的略大,而Ce50 纳米燃油的喷雾锥角稍微大于Ce100纳米燃油的喷雾锥角。

在喷雾中后期,当环境温度升高时,由于喷雾前锋面上液滴的蒸发以及和定容弹内气体的卷吸作用,导致喷雾前锋面的发散趋势较为明显,使喷雾锥角没有出现如常温下缓慢降低的情况,整体较为稳定,甚至略有增加,纳米燃油的喷雾锥角变化更为明显,因为纳米燃油在高温下的蒸发作用更为强烈,促进了喷雾前锋面的扩散及其与空气的卷吸作用。同时,随着环境温度升高,纳米燃油与柴油喷雾锥角之间的差距也在不断减小,在环境温度为900 K时,纳米燃油的喷雾锥角大于柴油的喷雾锥角,Ce100纳米燃油的喷雾锥角也逐渐大于Ce50纳米燃油的喷雾锥角。

图9 不同环境温度下柴油与纳米燃油的喷雾锥角Fig.9 Spray angle of diesel and nano-fuel at different ambient temperatures

3.2.3 索特平均直径

图10 所示为不同环境温度下柴油与纳米燃油喷雾SMD。由图10可见:当温度升高时,柴油与纳米燃油的初始喷雾SMD 相对于常温状态略有降低,主要原因是温度升高使定容弹内气体密度降低,喷孔内外压差变大,射流初速度与湍流强度均有所增加,提高初次破碎程度,从而导致初始喷雾SMD 都比常温状态下的小。其次,气体密度降低不利于油束与气体的卷吸作用,但最终柴油与纳米燃油喷雾SMD小于常温状态下的SMD,纳米燃油的降低效果更为明显。这主要是因为在高温下,2种燃油的黏度、表面张力都会降低,更易于破碎,同时燃油的蒸发作用使液滴直径不断变小,从而导致喷雾SMD 降低。纳米粒子促进传热的特性和强烈无规则运动的搅动效果可以更快地使液滴内部温度升高,在提高燃油蒸发性的同时也使液滴更易破碎,使其在高温下喷雾SMD 的降低更为明显。因为Ce100燃油纳米粒子质量浓度更高,在高温下促进液滴破碎和蒸发的效果更好,因此喷雾SMD 降低更明显。随着环境温度升高、喷雾油束的发展,纳米燃油的SMD 逐渐小于柴油的SMD,在1 500 μs,当环境温度600 K时,Ce50和Ce100 纳米燃油的SMD 均比柴油的高0.2 μm,当环境温度为900 K时,Ce50与Ce100纳米燃油的喷雾SMD比柴油的分别小0.2 μm和0.5 μm。

4 结论

图10 不同环境温度下柴油与纳米燃油的喷雾SMDFig.10 SMD of diesel and nano-fuel at different ambient temperatures

1)建立了考虑燃油射流中稀相固液相作用的DPM 模型,验证试验结果表明:该模型能够满足喷雾计算的精度要求。

2)在不同的喷射压力下,纳米燃油的贯穿距比柴油的大,且差距随粒子质量浓度的增大而增大;喷射压力增大时,燃油的喷雾锥角也相应增大,但由于纳米燃油贯穿距增幅较大的影响,在喷射后期,纳米燃油喷雾锥角比柴油的略小;纳米燃油SMD 的下降速率比柴油的慢,随着喷射压力的增加,射流的SMD下降,其中柴油尤为明显。

3)在不同的环境温度下,贯穿距随着环境温度的升高而增大,且伴随温度和纳米粒子质量浓度的上升,其贯穿距逐渐比柴油的小;在喷射前期,喷雾锥角会随着环境温度的升高而降低,而喷射后期则相反,且纳米燃油的喷雾锥角会逐渐比柴油的大。燃油的SMD 会随着环境温度的升高而下降,且随着温度和纳米粒子质量浓度提高,纳米燃油的SMD会逐渐比柴油的小。