DSUC型双护盾TBM小净距段掘进技术研究

王万仁

(中铁二十二局集团轨道工程有限公司 北京 100040)

1 引言

TBM是一种用于以岩石地层为主,集掘进、出碴、导向、通风、衬砌支护等多功能为一体的大型高效隧道施工机械。在我国,TBM主要用于长大铁路隧道及水工隧洞施工,如兰渝线西秦岭隧道[1]及新疆八一达坂输水隧洞、辽宁大伙房引水隧洞、四川锦屏引水隧洞等。相比之下,城市轨道交通中应用TBM在国内尚属试验阶段,仅在重庆城市轨道交通6号线[2]和青岛城市轨道交通2号线[3]地铁施工中开始使用TBM[4]。

青岛地铁1号线项目实施是一个复杂、重大的系统工程,其涉及专业面广,投资额度大,建设周期长。实现由施工企业主导的TBM施工技术在地铁区间施工实践中的成功应用,树立国内轨道交通施工行业的地铁TBM施工工程及标杆,同时必定会极大提高以后地铁施工TBM机械化施工的推广,利用青岛地铁1号线项目部双护盾[5]TBM小净距段掘进施工经验[6],发挥项目的示范效应,以点带面,在青岛地铁施工中全面推广TBM机械化施工应用。

2 工程概况

2.1 工程简介

青岛地铁1号线西镇站~青岛站区间,起自西镇站,至青岛站止,区间全长约620 m。区间采用TBM及钻爆法施工,广州路与费县路路口设置轨排井,兼作TBM吊出井,由团岛始发的3#和8#TBM掘进到此后拆解吊出。轨排井长36 m,宽15.4 m,基坑开挖深度18.93 m。

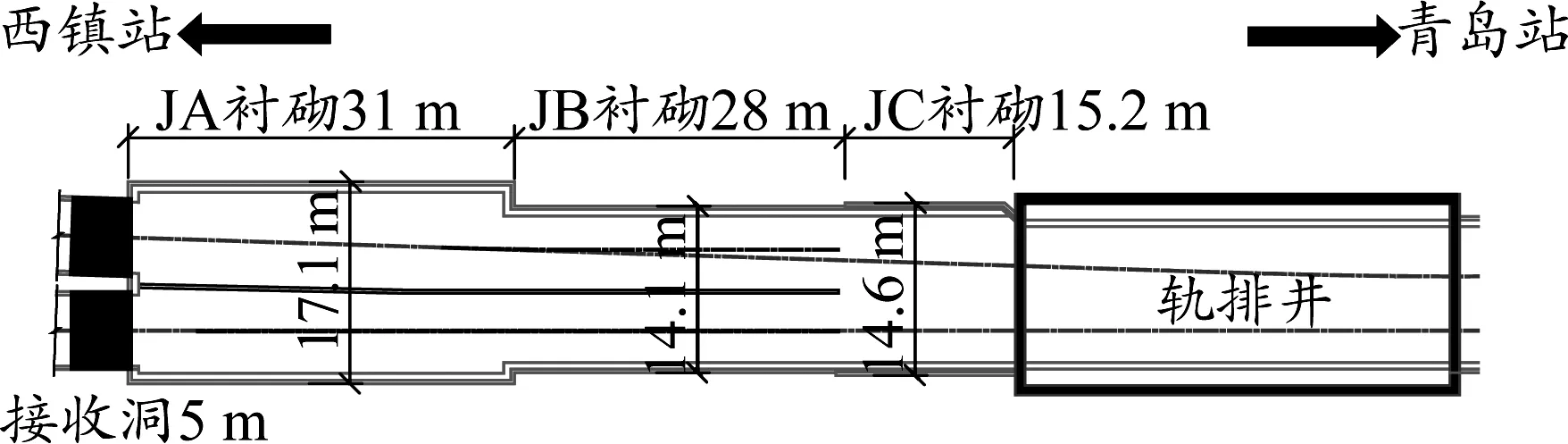

西青区间小净距段起止里程为ZK32+841.664~ZK32+984.664,全长143 m,隧道开挖线净距6~0.56 m,目前右线已掘进完成,左线TBM由西镇站向轨排井方向掘进,随着TBM掘进左右线隧道开挖线净距逐渐变小,左线出洞处隧道开挖线净距最小,仅剩0.56 m围岩。如图1所示。

图1 西青区间小净距段平面图

2.2 地质情况

左线小净距隧道埋深14.4~25 m,隧道洞身基本位于微风化花岗岩中,ZK32+841.664~ZK32+919.664(78 m)拱顶覆岩较厚,围岩等级为Ⅱ级;ZK32+919.664~ZK32+959.664(40 m)为风化凹槽,拱顶覆岩较薄,且拱顶上方存在砂层,围岩等级为Ⅵ级[7-10];ZK32+959.664~ZK32+984.664(25 m)拱顶覆岩较厚,围岩等级为Ⅵ级。根据右线前期掘进揭露围岩情况,实际地质情况与勘察报告基本相符,K32+919.664~K32+959.664(40 m)为风化凹槽隧道洞身围岩较软。

3 风险分析及应对措施

风险分析:TBM隧道开挖线净距小于1倍洞径,TBM撑靴需要的顶推力会对隧道洞壁产生较大反力,将会对小净距隧道先行掘进隧道管片及周边围岩产生较大影响。

应对措施:(1)合理控制掘进参数,降低刀盘转速,减少推力,慢速通过;(2)对TBM先行洞安装可移动式台车支撑体系;(3)加强对先行隧道管片及可移动式台车支撑体系监控量测;(4)管片背后注浆。

4 方案变更主要内容

4.1 原设计方案

西镇站~青岛站区间TBM段掘进344 m,进入单洞双线矿山法段74 m,空推过矿山法段后由轨排井吊出。

区间隧道拱顶埋深约14.4~25 m,TBM段隧道洞身为微风化花岗岩,最大饱和单轴抗压强度97.53 MPa。TBM隧道段地下水类型为基岩裂隙水,富水性贫。

JA衬砌小里程设置5 m接收洞,TBM隧道开挖线净距1.7 m;单洞双线隧道施工完成后空推至轨排井。如图2所示。

图2 西青区间TBM段原方案掘进平面图

4.2 变更方案

(1)JA衬砌段调整为TBM隧道,调整后隧道开挖线净距0.56 m,管片净距0.86 m。

(2)空间不足,无法设置接收洞。如图3所示。

图3 西青区间TBM段变更后掘进平面图

5 施工方案

5.1 TBM掘进撑靴参数

根据TBM设计参数,TBM支撑盾外径6 150 mm,单侧撑靴2个油缸,油缸总行程400 mm,所以撑靴最大支撑直径为6 550 mm,撑靴面积4.8 m2,正常掘进时撑靴油缸压力280 bar,经计算得出撑靴作用于岩壁面压力为1.47 MPa。

5.2 技术参数

(1)在小净距段掘进过程中参数设置

当净距为4~6 m时,推进速度控制在30~40 mm/min,推力控制在4 000~5 000 kN,刀盘扭矩控制在500~600 kN·m,刀盘转速控制在4~5 r/min。

当净距为2~4 m时,推进速度控制在20~30 mm/min,推力控制在3 000~4 000 kN,刀盘扭矩控制在400~500 kN·m,刀盘转速控制在3~4 r/min。

当净距小于2 m时,推进速度控制在10~20 mm/min,推力控制在2 000~3 000 kN,刀盘扭矩控制在300~400 kN·m,刀盘转速控制在2~3 r/min。

(2)姿态控制

①姿态调整

TBM姿态控制是采用分区操作推进油缸压力来控制主机掘进时候的偏移量符合设计要求范围内,从而保证施工精度及施工质量。

在前盾两侧分别设置1个稳定装置,在TBM掘进时通过调整稳定装置的压力来减少主机部分的震动及滚动。

在双护盾模式下TBM主机姿态调整通过调整2根扭矩臂油缸伸缩速度,达到防滚及姿态调整的目的。

②纠偏控制

正常掘进情况下水平偏差应控制在±30 mm,达到预警值时主司机应及时调整,接近或达到极限值±50 mm时应及时停机,查明原因制定纠偏措施后,方可掘进。竖向偏差应控制在0~30 mm,达到预警值时主司机应及时调整,接近或达到极限值时应及时停机,查明原因制定纠偏措施后,方可掘进。

③模式切换

在掘进过程中,如果发现渣样变化,作业面顶部和面部发生若干坍塌或小范围的剥离,刀盘护盾与岩壁间有小块石头掉下,拱部或侧壁发生小坍塌,可能引起主撑靴撑的不牢固,导致掘进反力不够,掘进姿态控制困难。

在掘进较短距离的情况下,将管片背后碎石填充密实,灌浆完成后,把双护盾模式切换成单护盾模式掘进,利用辅推区压控制掘进姿态,等撑靴过了松散区域,立即恢复双护盾模式,将掘进姿态和滚动角调整控制好。

5.3 工艺流程

当TBM后行洞隧道距先行洞净距小于6 m(YK32+809~YK32+981及左线并行段)时需要安装可移动式台车支撑体系,此支撑体系布置范围为后行隧道掌子面刀盘前后各1.5环及撑靴前后各2环;此台车支撑体系纵向支撑间距为1环(1.5 m),之间由型钢钢架相连;后行隧道移动开挖时先行隧道的支撑台车也须紧跟移动。如图4~图6所示。

图4 TBM掘进示意

图5 可移动式台车支撑体系纵面图

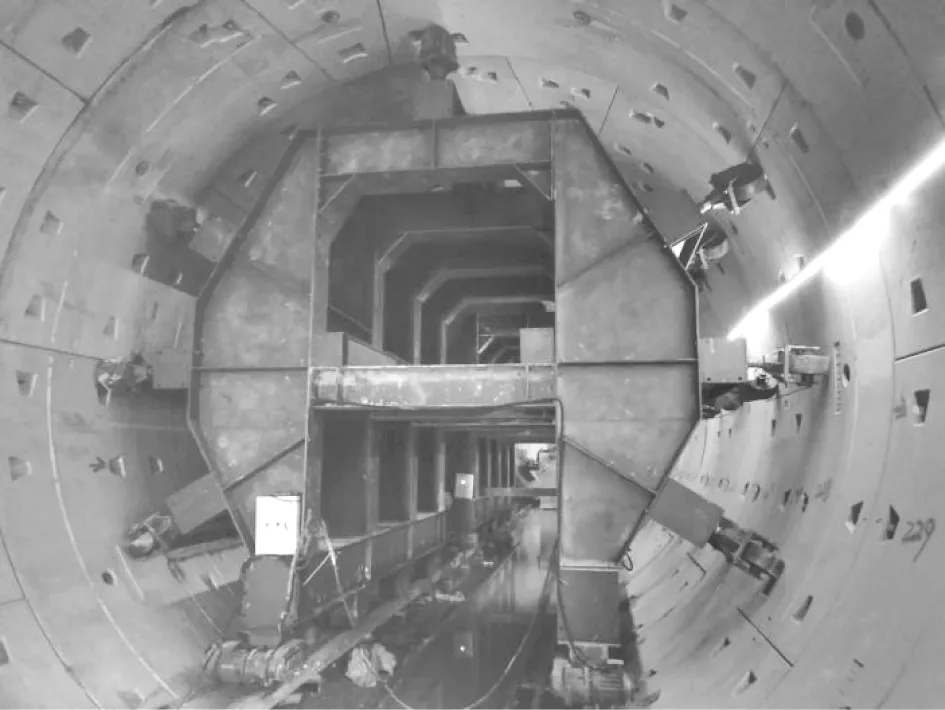

图6 可移动式台车实物

5.4 操作要求

移动台车型钢之间应焊接可靠,横向和竖向型钢可通过一定数量钢板作为连接件,确保台车刚度及稳定性。

台车安装在TBM掘进时出渣电容车钢轨上,台车上安装电机,可实现沿隧道纵向前后移动,台车支撑轮通过人工调节与管片密贴。加力方向与隧道径向相同。

后行洞TBM掘进前,将支撑台车预先支撑在掘进掌子面前方2.25 m处,TBM每向前掘进一环,相应支撑台车向前移动1.5 m,保证TBM掘进时掌子面处支撑台车预先就位并提供支撑反力[11],如此反复,直至后行洞掘进完成。

5.5 管片背后注浆

隧道开挖线净距小于6 m(YK32+809~YK32+981及左线并行段)时,隧道掘进完成后利用预留注浆孔对管片背后进行多次注浆,确保管片背后填充密实,并检测合格后方可进行后行隧道掘进。

图7 注浆示意

当TBM先行隧道与后行隧道间距小于3 m(YK32+900~YK32+981及左线并行段)时,在先行隧道内利用管片内已有注浆孔进行袖阀管注浆;注浆范围侧向90°,开挖线外3 m,且袖阀管不得打入后行隧道。如图7所示。

5.5.1 注浆设计参数

浆液扩散半径为1.0~1.2 m,注浆压力0.5~1.5 MPa,注浆压力根据监测数据及时调整。严格控制既有通道附近注浆孔注浆压力,注意对既有结构的保护。注浆浆液采用硫铝酸盐水泥单浆液,水灰比0.8~1,浆液配比应根据现场试验调整。

5.5.2 注浆标准与效果

(1)注浆结束标准

定量标准:当单孔注浆量达到设计注浆量的1~1.2倍,且进浆量小于20~30 L/min时,可以结束本孔注浆。

定压标准:单孔注浆压力达到设计终压并继续注浆10 min以上,可结束本孔注浆。

(2)注浆效果检测

注浆后,注浆达到龄期,采取检查孔不少于3个,检查芯样密实度及强度,不合格者需进行二次补灌。

6 监控量测

(1)通过对监测数据的分析、处理掌握TBM掘进时对围岩扰动的变化规律,为工程和环境安全提供可靠信息,完善并优化施工方法,保证施工安全及隧道结构安全,并积累资料和经验,为以后的同类工程提供类比依据。如表1所示。

表1 监测项目、量测方法

(2)小净距隧道施工过程中,要根据监测要求对先行洞内管片环向、纵向拼装缝张开量、管片错台、管片径向收敛、管片裂缝等指标进行监测,当监测发现:①管片表面出现大于0.14 mm的裂缝或挤压破损;②管片环缝张开量大于1.4 mm;③管片径向收敛超过7 mm;④管片环缝或纵缝出现渗漏水情况。

以上任意一种情况时,监测组应立即通知TBM机和支撑台车停止推进,并将数据立即上报,对出现上述情况的原因进行分析,查明原因并采取了针对性措施后,方能恢复掘进。

(3)支撑应力监测。

沿纵向布设2个横撑测点,测点位于横撑1/3部位。采用埋设钢筋计或应变计作为观测标志,拟埋设2组观测标志,编号规则为ZC+测点号,即ZC1、ZC2等。如图8所示。

采用频率读数仪进行数据采集。监测精度0.1 Hz。通过埋设在钢支撑断面位置的应力计所测数据经率定系数计算,可得出断面位置上的型钢受力情况[12]。

图8 小净距段先行隧道管片支撑应力平面图

7 结束语

通过安装可移动式台车支撑体系,隧道掘进开挖时先行隧道的支撑台车也须紧跟移动,同时结合袖阀管注浆工艺和实时监测的方法,实现了复杂地质条件下小净距0.56 m城市隧道TBM安全掘进施工。

小净距隧道TBM掘进施工技术,为今后城市地铁双护盾TBM施工积累了宝贵的经验,取得了较好的经济技术及环境效益。采取的措施均有效地保证了青岛地铁隧道结构的整体稳定性,避免了隧道围岩的大范围扰动,有效地发挥了施工的科学性,提高了施工效率,缩短了施工工期,可以进行推广使用。