双U箱型复合变截面节段梁桥悬臂平衡拼装技术

方伟太

(中铁建大桥工程局集团第二工程有限公司 广东深圳 518083)

1 工程概况

上海轨交17号线10标项目涵盖17号线全部的20座节段拼装连续梁桥,桥长共计2.6 km,各座桥分别布置在30多km的线路上(跨路、跨河)[1]。桥梁采用悬臂平衡法进行拼装[2],最重节段108 t。

“U+箱型”的复合变截面节段梁形式[3],该梁型从整体在施工工艺上,单桥可分为支架现浇0#段、悬臂节段拼装段和支架节段拼装段三大部分,其中0#段与1#段之间及合龙段位置采用20 cm宽湿接缝[4]连接,其它拼缝采用胶拼形式[5]。项目特色为首创了双U箱型复合变截面梁体,U型箱梁横断面如图1所示,梁部构造图如图2所示,从效果上看结构更加轻薄、浑然一体,但是异型梁型的运用给设计和施工都带来了不小的挑战。

图1 U型箱梁横断面图

图2 梁部构造

前期筹划时,桥机形式在墩位提梁梁上运输与桥下运输原位提梁两种方案中比选,后来在运输安全性及工况分析复杂性及造价等几方面综合比选,最终选定采用桥下运输方式。节段梁运输就位采用梁场提供的32 m长平板车,水上就位搭设贝雷梁栈桥。

2 悬拼吊机选型及设计

2.1 适应多种原位就位方式

受场地条件限制,梁车就位方式多种多样,为此将吊具吊杆系统设置为栓接结构,中间加置推力。

调心轴承实现吊钩360°旋转。同时在悬挂上横梁与悬挂下横梁之间设有锁定装置,限制吊钩旋转,“收放自如”。桥机吊具系统如图3所示。

图3 桥机吊具系统

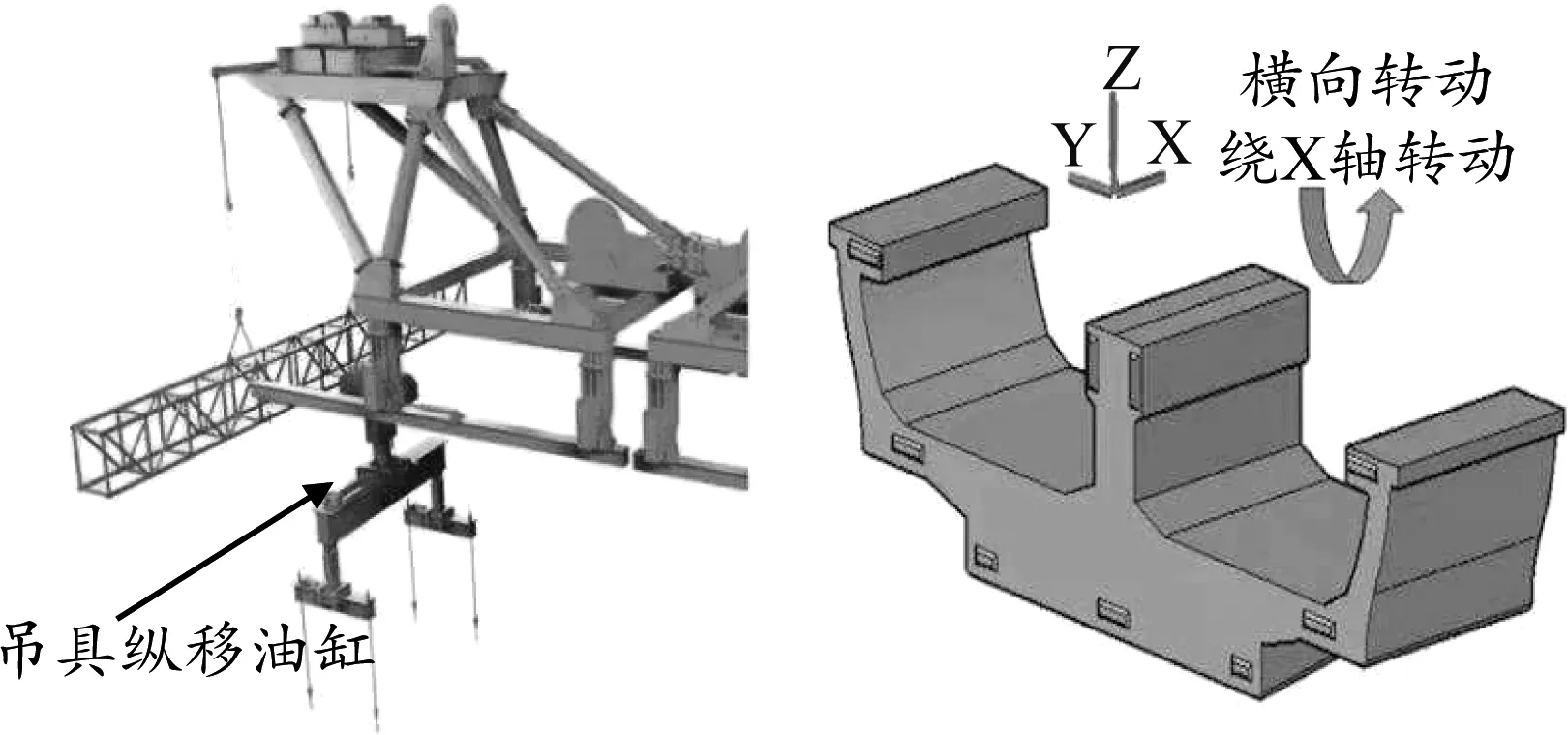

2.2 实现空中高精度三维调整

节段梁截面高度方向变折点多,而节段梁安装定位时,6点坐标精度要控制在2 mm[6]以内。因此在桥机天车和吊具上增加6个横纵移油缸,实现节段梁空中3个轴向的平动和2个轴线方向的转动,横移油缸实现节段梁绕X轴转动如图4所示,纵移油缸实现节段梁绕Y轴转动如图5所示,最终达到360°精确姿态调整的目的。

图4 实现节段梁绕X轴转动

图5 实现节段梁绕Y轴转动

2.3 节段梁空中体系转换

节段梁姿态调整要求调节自由度高,而湿接缝浇筑又要求梁段定位纹丝不动。为解决这一矛盾,在天车横梁系统上设置4个临时吊点孔,待梁段调整就位后,从吊点孔穿下4根精轧螺纹钢连接吊具横向分配梁上相应的吊点孔,使节段梁荷载通过精轧螺纹钢直接传递到劲性机架上,实现从自由到固定的体系转换。

2.4 偏心梁重心调整

本桥顺桥向梁高变化较大(单节段近50 cm),节段梁偏重较难调平,为此在吊具上设置横纵移油缸,实现节段重心强制调平。

2.5 宜周转拆卸

本项目吊机需周转2~4次,因此在桥机设计时充分考虑道路大构件运输尺寸合理分块,机械转场时仅将机体拆卸成支腿和机架两部分分体运输吊装,避免桥机反复拼装检测,节省了大量的特种设备检测费和安拆费用,同时创造了较大的时间效益。

3 节段梁悬臂平衡拼装施工流程

步骤一:墩顶0#现浇施工完成达到设计强度后,吊装悬拼吊机至桥面,并进行检查、荷载试验。

步骤二:1#段通过运梁车运输至桥下投影位置,通过两侧悬拼吊机对称同步起吊。

步骤三:1#节段梁对位拼装,精确对位,然后进行体系转换将节段梁固定在刚性机架上。

步骤四:安装劲性骨架,安装预应力管道。

步骤五:安装0#段与1#段之间湿接缝模板并浇筑混凝土,待强度达到设计要求后,进行永久预应力的张拉,并在24 h内进行真空管道压浆。

步骤六:悬拼吊机前移,对称同步起吊下一节段,先进行节段梁预拼对位确定拼缝缝隙情况,然后脱开梁体向外平移0.2 m进行结合面涂胶作业;临时预应力张拉,使结合面应力不小于0.3 MPa;穿束并进行正式预应力束张拉压浆。

步骤七:安装节段张拉槽口封锚模板,浇筑混凝土。

步骤八:重复悬拼吊机前移、胶拼的施工步骤架设剩余节段梁直至合龙口,悬拼吊机退回至0#节段利用汽车吊拆除转场。

步骤九:安装合龙段模板,临时锁定并浇筑混凝土。先边跨合龙后中跨合龙,合龙前拆除临时支撑完成体系转换。待混凝土强度达到设计要求后进行全桥的正式预应力张拉压浆,成桥。

4 节段梁悬臂平衡拼装线形控制技术[7]

4.1 三大段落的结合匹配问题

本桥湿接缝仅20 cm宽,对于现浇0#段与悬臂拼装段及悬臂拼装段与支架拼装段之间的调节作用微乎其微,因此要建立一个统一的体系数据库将现浇、预制[8]及拼装的误差进行整合,提前进行分析并在过程中予以消化。此外节段间的预应力孔道对位也是控制的关键,0#段与1#段的端模必须提前予以比对,节段间匹配[9]生产要固定好内衬管,避免拼装时管道出现偏位[10]。

4.2 湿接缝劲性骨架设置

劲性骨架由底板和连接型钢组成,分别在1#段顶板顶面和底板顶面及两侧腹板设置,除腹板利用其顶端的声屏障预埋件外,其它预埋20 cm×20 cm钢板。1#节段梁精确对位后在预埋钢板上焊接32工字钢进行固结。湿接缝劲性骨架设置如图6所示。

图6 湿接缝劲性骨架设置

4.3 胶拼固结力加载

为保证胶拼截面有足够的固结力(接触面压力达到0.3 MPa以上),在节段梁顶板布置6根、底板布置4根φ32精轧螺纹钢筋作为临时预应力体系,采用单端张拉方式,单根钢筋张拉力为40 t。采用4台60 t穿心顶,按照左右对称,上下同时由内向外的顺序进行压力加载。临时预应力设置如图7所示。

图7 临时预应力设置

4.4 线形误差调整

节段拼装线形出现偏差时采用局部抄垫厚度不超过2 mm[11]的薄钢板的方式进行逐步调节。比如节段趋势要向上调整,则将3块薄钢板分别垫在箱梁底板区域。

4.5 边跨拼装段吊装调整

边跨拼装段由1~4片不等的节段梁组成,吊装采用400 t汽车吊进行吊装,吊具在桥机吊具的基础上进行改良,取消液压调节采用机械式强制调平吊具。梁段粗略就位后,在每片梁底设置4个50 t的三向调节千斤顶,实现节段梁高程方向±45 mm、顺桥向300 mm、横桥向60 mm的精确姿态调整。边跨吊装及节段调整千斤顶基座如图8所示。

图8 边跨吊装及节段调整千斤顶基座

5 施工成果

(1)目前已成桥27座,经复测轴线最大偏差仅4 mm,高程最大偏差13 mm,效果良好。

(2)从上海同济建设工程质量检测站进行的超载成桥检测的结果来看,不论是线形变形还是应力测算[12]都与设计预期基本一致。合龙效果及静载试验数据如图9、图10所示。

图9 合龙后效果

图10 部分检测成果(静载试验)

可以说双U箱型节段梁拼装所采用的方式是合理的,运用是成功的。

6 合理化建议

6.1 梁型设计方面

(1)双U箱型复合变截面节段梁桥整体线形流畅,但是顶部双U腹板缺乏约束,后期徐变发展无规律可循,经观察节段梁控制点相对距离偏移最大达2 cm,建议在U梁内侧增加肋板,避免错台形成。(2)梁型实际为预应力薄板结构,管道众多而且大量的后浇封锚带暴露无遗,影响观瞻,有待优化。

6.2 桥机改良方面

(1)吊机顶部桁架可以考虑具备更广泛适用性的菱形结构,项目结束可以运用到挂篮或其他机具。

(2)吊具液压调节系统建议改为机械式,优点是可以量化调节,简单直观快捷。

(3)将吊装功能与调节功能分离。从实际使用效果上来看,节段梁体系转换后,卷扬机仍然吃力,1#段固定后还存在偏移。将吊装和调节功能分离后可以减少自由度,固结效果更好,改良后的吊具如图11所示。

图11 改良吊具(重心机械调节)

7 结束语

目前项目已全面进入上部结构施工阶段,2~3 d可以完成1个胶拼节段的全部工作,达到移机条件。施工成果的取得扫除了参建各方的顾虑,提振了项目全体同仁的信心,为其他节段悬拼施工提供了丰富的数据支撑和实操经验。