浙江石化动力中心燃煤锅炉烟气脱硫技术方案对比分析

(浙江石油化工有限公司,舟山 316000)

0 引 言

电厂中燃煤锅炉的运行会产生大量高温烟气,烟气中存在的有害物质,特别是SOX,会加剧空气污染以及酸雨的形成。为降低烟气中SOX的排放浓度,使之达到国家允许的排放限值,目前通用的脱硫工艺主要包括两种,分别是石灰石-石膏法(简称钙法)和海水法[1]。其中,钙法主要利用石灰或石灰石等钙基脱硫剂,海水法主要利用海水作为脱硫剂[2]。为具体对比并分析上述两种脱硫技术的特点,文中以动力中心燃煤锅炉的脱硫方案为例开展研究。浙江石化动力中心设置7×670 t/h高压煤粉锅炉,每台锅炉额定负荷的烟气量852 293 Nm3/h,含硫量2 416.2 mg/Nm3,文中分别采用钙法和海水法对上述案例中排放的污染物进行脱硫效果研究。

1 烟气脱硫技术方案分析

钙法和海水法脱硫原理见表1,两种脱硫方法均为吸收法,但采用的脱硫剂不同[3]。钙法是通过消耗石灰石进行脱硫,其间会产生石膏等副产品,海水法是利用海水中的H2CO3-、CO32-等离子吸收SO2,置换出CO2,产生可排放给海水的硫酸盐SO42-。

表1两种脱硫工艺的反应过程对比

2 脱硫工艺流程比较

在钙法脱硫工艺中,所需的脱硫剂石灰石经过粉碎、称重、输运、磨细、制浆等过程,送至吸收塔内部进行喷淋,喷淋过程中与SO2反应生成CaSO3,此时,CaSO3的固液混合物在吸收塔底部与新鲜空气进行混合,进而生成CaSO4·2H2O,当混合物中固体含量超过15%时,塔底的浆液被输送并排至脱水系统[4]。通过对浆液的脱水处理后,其中的石膏可以被再利用(如图1所示)。

在海水法脱硫工艺中,系统不设置再循环过程,而是采用一次直流方式吸收SO2[5]。海水由升压泵加压至填料塔,并由分配器均匀散布到填料表面。含有SO2的烟气由塔底进入,上升后与填料层中的海水反应,此时,SO2被海水吸收,并反应生成SO32-和H+。吸收塔排出的废水进入曝气池,与原海水混合达标后排出(如图2所示)[6]。

3 热-质平衡计算

(1)吸收塔硫平衡计算

按化学反应方程式进行脱硫剂质量计算,并考虑过量系数,锅炉额定负荷运转时,石灰石的理论用量为2 866 kg/h,石膏的理论产量为4 928.88 kg/h,纯度90%的石灰石实际消耗量为3 280 kg/h。

(2)吸收塔热平衡计算

烟气在吸收塔内的放热量Q1计算如下:

Q1=Cpv·V·(90-t)

(1)

式中,Cpv是烟气的比热,0.32 kCal/Nm3;V是烟气体积,Nm3;t是烟气出塔温度,℃。

吸收塔内吸收液的吸热量Q2计算如下:

Q2=Cp·G·(t1-t2)

(2)

式中,Cp是吸收液的比热,kCal/Nm3;G是吸收液量,L;(t1-t2)是吸收液的温升,℃。

烟气中水蒸气含量变化的潜热Q3计算如下:

Q3=r·m

(3)

蒸发时为吸热,凝水时为放热;式中,r是汽化潜热,562 kcal/kg;m是蒸发或凝结水量,kg/ Nm3;

钙法吸收液均为塔内循环,仅给吸收塔补充少量的新鲜浆液和滤液,计算时忽略其对循环液温度的影响,即t1=t2。塔内的散热量包括吸收反应放热和烟气的散热量,吸收反应热仅占烟气的散热量的万分之一,故忽略不计。根据能量守恒定律:

Q1=Q2+Q3

(4)

按1 Nm3的烟气计算,则G为液气比的值,计算得到,锅炉烟气经过吸收塔与吸收液充分混合反应,均达到饱和状态,吸收塔入口烟气的含湿量(体积比)为7.68%,水蒸气的饱和分压为76.8 mbar,由《工程热力学》中饱和空气状态参数表中查得t=45 ℃为96.34 mbar;t=46 ℃时为101.40 mbar;t=47 ℃时为106.69 mbar。烟气出塔约为46.08 ℃。塔内蒸发水量m=0.025 kg/Nm3,锅炉在额定负荷运转时的蒸发水量为21 314 kg/h。

海水法吸收剂-海水在吸收塔为一次直流,充分反映后吸收塔内温度一致,即排烟温度与排水温度相同。吸收塔的热平衡为:

Q1-Q2=Q3

(5)

此时,吸收液的比热为0.932 kCal/kg;t2根据季节在17.9~37.8 ℃范围内变化。

按1Nm3的烟气计算,则G为液气比的值,按照填料塔计算约为9.4 L/Nm3,计算得到烟气出塔分别约为22.61 ℃/40.01 ℃,塔内凝结水量,m=-0.036 97/-0.006 9 kg/Nm3,锅炉在额定负荷运转时的凝结水量为31 506/5 868 kg/h。

4 主要技术参数比较

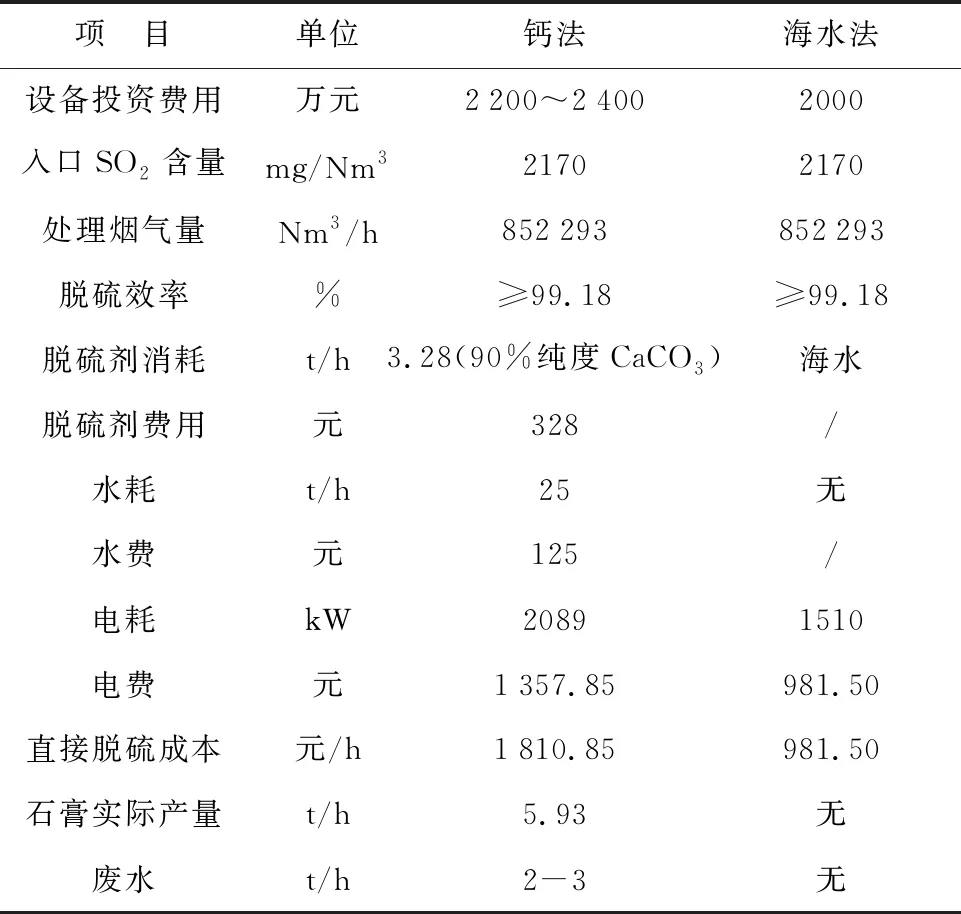

增设烟气脱硫系统会增加系统整体成本,项目的收益主要决定于脱硫系统的投资费用及运行成本,系统主要消耗为脱硫剂、淡水、电等。两种脱硫工艺的具体技术与经济性指标对比结果见表2。

表2两种脱硫工艺的技术与经济性指标对比(单台机组)

项 目单位钙法海水法设备投资费用万元2200~24002000入口SO2含量mg/Nm32170 2170处理烟气量Nm3/h852293852293脱硫效率%≥99.18≥99.18脱硫剂消耗t/h3.28(90%纯度CaCO3) 海水脱硫剂费用元328/水耗t/h25无水费元125/电耗kW20891510电费元1357.85981.50直接脱硫成本元/h1810.85981.50石膏实际产量t/h5.93无废水t/h2-3无

5 系统优势分析

通过以上比较分析发现,在技术和运行维护经济性等方面,海水脱硫技术在浙江石化动力中心应用的优势较为明显。其主要的优势有:系统构造简单,便于操作,运维工作量少;系统脱硫效率高;不存在结垢和堵塞问题;不产生副产品,无需考虑副产物的处理难题;厂区布置灵活,系统的占地面积小,不会造成厂区内的环境污染;运行成本低,海水法直接运行成本可低至钙法相应成本的一半左右。

6 结束语

文中以浙江石化动力中心燃煤锅炉为例,对钙法脱硫和海水法脱硫方案的主要技术参数对比分析发现,海水脱硫工艺投资费用少,厂用电率较低,约为0.755%;直接运行成本低,仅约为4.91元/MWh。相比而言,钙法系统的直接运行成本约9.05元/MWh,按年运行5500小时计,采用海水法脱硫每年至少节省运行费用3187.80万元。

综上所述,钙法脱硫技术设备多、系统复杂、投资高、运行成本高,且钙法脱硫技术存在废水处理的难题,但其最大的优势是适应性强,受地理环境影响小,系统技术成熟、运行稳定。海水法脱硫技术工艺系统简单,运行维护工作量少,但其对地理环境的局限性强,必须是满足海水脱硫条件的海滨电厂。浙江石化动力中心地处海岛,有满足要求的冷却海水直流系统,海水排放口海域为三类水质海域,采用海水脱硫工艺条件成熟,技术优势明显。