小型天然气液化装置高压引射液化工艺的优化

钱德松 许 剑 池胜高 周 斌 简志勇 杨 凡 高 腾

1.中石化石油机械股份有限公司研究院 2.中石化石油机械装备重点实验室 3.中国石油大学(华东) 化学工程学院

0 引言

目前,国内现有的LNG液化装置尚无法满足井口气、管道气的液化回收需求,其中尤以大量边远井、散井最为显著[1],此难题亟待解决。天然气液化工艺主要有级联式液化工艺(Cascade Refrigeration Cycle)、混合冷剂液化工艺(Mixed-Refrigerant Cycle)、带膨胀机液化工艺(Expander Cycle)和高压引射液化工艺(High Pressure Ejection Refrigeration)等[2-5]。其中,级联式液化工艺能耗较低,设备复杂,投资成本较高,主要用于大型天然气液化工厂[6-7],带膨胀机液化工艺主要用于回收天然气的压力能,液化率相对较低[8],混合冷剂液化工艺在我国小型天然气液化领域内逐步开展应用,但也存在混合冷剂配比复杂[9-10]、冷箱体积大、投资成本高的问题。我国气源散井、边远井分布较多,并且多不具备管道输送和建立大型液化工厂的条件,部分气源位于山地丘陵,场站建设难度较大,对天然气液化装置橇装化、集成度提出了更高的要求[11-12]。而高压引射制冷液化装置橇装化程度高,占地面积小,出液快,运行稳定[13],目前已在国内多处井口气回收项目取得应用。

我国针对天然气高压引射液化工艺的相关研究起步较晚,核心装备引射器的国产化进展缓慢,工艺方案设计尚不成熟。刘培启、罗文龙等[14-15]基于索科洛夫经验公式对引射器进行初步设计,并通过CFD模拟得到引射器关键结构参数对引射器性能的影响规律。耿利红等[16]以R134a为工质,通过实验的方式,研究了两相喷射器几何尺寸对制冷系统性能的影响。关于天然气高压引射液化工艺方案的设计和优化研究较少。现阶段天然气引射液化主要装备依赖俄罗斯进口,技术发展受到较大制约。从国内井口气回收项目的实际运行效果来看,高压引射液化工艺存在液化效率低、能耗高的问题。

针对上述问题,笔者采用HYSYS软件对5h104m3/d(标准工况下,下同)处理量天然气高压引射液化工艺进行模拟,分析引射器进出口压力、净化气不凝气体组分含量等因素对系统能耗、液化率的影响规律,以期为小型高压引射天然气液化装置的工艺设计与优化提供参考。

1 天然气高压引射液化工艺简介

图1所示为一种天然气高压引射液化工艺流程[3,17]。经脱酸、脱水、脱重烃处理后的净化天然气(以下统称净化气)进入净化气压缩机C2增压至20 MPa,经过与回流天然气、预冷系统载冷剂换热冷却至-66 ℃,进入引射器喷射,天然气部分液化,进入分离器S1,液体部分经过调节阀V1节流降压后,温度进一步降低(≤-147 ℃),之后进入分离器S2;从分离器S1分离出的气体分为两股,一股回流至换热器E3、E1与高压天然气换热,回收部分冷量,之后再次被循环气压缩机C1压缩,并重新喷射液化,另一股进入分离器S2盘管与低温天然气换热液化后进入分离器S3,未液化部分为不凝气体,由分离器S3顶部排出,液化部分通过阀门V2节流降压至0.3 MPa后进入分离器S2,分离器S2中的液体部分作为LNG产品外输,而气体部分由引射器J1低压口吸入重新引射液化。

图1 天然气高压引射制冷液化工艺流程图

图2所示为一种引射器外观示意图[15]。经压缩后的天然气从引射器高压入口进入,在吸入室的喷嘴处高速喷射,转变为气液混合状态,同时造成吸入室低压环境,部分低压天然气由低压口吸入,并在混合腔中与喷射后的天然气充分传质、换热,促使低压天然气液化。

图2 引射器外观示意图

2 工艺模拟及计算基础

2.1 模拟参数设置

采用HYSYS对上述高压引射液化工艺进行模拟。井口气含有较多杂质、重烃、酸性气体,液化前需进行除杂、脱酸、脱水、脱重烃处理。表1所示为西南某地区某井口气处理后的气体组成。模拟处理量为5h104m3/d,进气流量为1 550 kg/h。

表1 经脱酸、脱水、脱重烃处理后的某井口净化气组成表

Peng-Robinson状态方程是石油炼制、气体加工最常用、也是油气行业内最为推荐的物性计算方法之一。HYSYS软件对其内置Peng-Robinson物性包进行了强化,适用范围扩展至温度高于-271 ℃、压力小于100 MPa。模拟过程涉及天然气、冷媒R22,选择Peng-Robinson状态方程进行计算。模拟过程仅关注引射器进出口物质状态,基于能量和质量守恒,忽略散热损失,引射过程采用高压天然气膨胀、低压天然气被压缩,两者再混合的方式进行描述,其中压缩机动力来源于高压气体膨胀机(图3)。

2.2 系统性能主要评价指标计算模型

系统主要能耗设备包括净化气压缩机、循环气压缩机以及预冷系统。压缩机功耗计算依据为:

图3 引射器HYSYS计算模型图

式中Wc表示压缩机功耗,kW;F1表示进口物流的摩尔流量,mol/s;MW表示气体分子量;n表示多变指数;CF表示校正系数;p1表示进口物流压力,Pa;p2表示出口物流压力,Pa;ρ1表示进口物流密度,kg/m3;ρ2表示出口物流密度,kg/m3;h1表示进口物流的比焓,kJ/kg;h1'表示与入口熵相对应的出口物流比焓,kJ/kg;ρ2'表示与入口熵相对于的出口物流密度,kg/m3。h2'、ρ2'由等熵闪蒸计算得出。

预冷系统功耗主要为双螺杆制冷压缩机功耗,计算依据为:

式中Wpr表示预冷系统功耗,kW;Qpr表示预冷系统所需制冷量,kW;μ表示制冷系数。目前预冷系统多采用双螺杆压缩机机组制冷,载冷剂蒸发温度为-35~-40 ℃,μ值可达1.3~1.6,本文μ取1.5。

系统总功耗为净化气压缩机、循环气压缩机以及预冷系统功耗之和,即

式中Wc1表示循环气气压缩机功耗,kW;Wc2表示净化气压缩机功耗,kW;Wpr表示预冷系统功耗,kW。

工艺流程中除去压缩部分称为冷箱,一般单独成橇。出液率(η)为冷箱系统的主要评价指标之一,计算依据为:

式中Qli表示系统出液质量流量,kg/h;Qin表示进入引射器的高压天然气质量流量,kg/h。

单位产量能耗(p)为系统运行成本的评价指标之一,其计算依据为:

式中Wto表示系统总功耗,kW。

2.3 工艺模拟

所构建HYSYS模拟流程如图4所示。

2.4 模拟验证

采用西南某地同工艺5h104m3/d进口装置作对比试验(图5),装置的设计运行工况:净化气进气流量为1 550 kg/h,引射器引射压力为20 MPa,出口压力为1.2 MPa,其他参数与前述工艺简介保持一致。对该工况下的液化工艺进行模拟,模拟结果主要指标同装置实际运行结果对比如表2所示。由表2可知,模拟结果与实际装置的运行结果基本保持一致,所构建模拟准确可靠,可采用模拟的方法分析不同工况条件下的运行效果。

3 模拟结果分析

影响液化系统性能的因素较多。通过模拟与分析发现,引射压力、出口压力以及不凝气体组分含量可对系统功耗、出液率产生显著影响。

图4 高压引射液化工艺流程模拟图

图5 西南某地5h104 m3/d 高压引射液化试验进口装置照片

3.1 引射压力、出口压力对系统性能的影响

为对比分析不同引射压力和出口压力的影响,模拟过程引射压力系列分别取12 MPa、16 MPa、20 MPa、24 MPa,出口压力分别设置为0.4~2.2 MPa。

3.1.1 引射压力、出口压力对系统功耗的影响

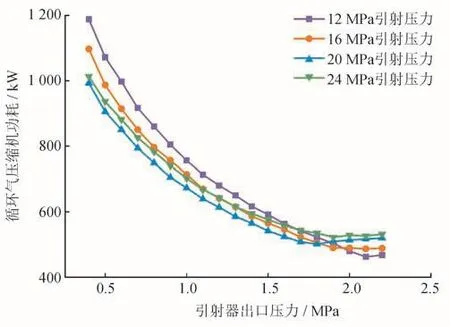

净化气压缩机功耗随着引射压力的增大,压缩比增大,功耗随之增大,而循环气压缩机变化相对复杂。图6所示为引射压力、出口压力对循环气压缩机功耗的影响。由图6可知,随着出口压力升高,循环气压缩机功耗呈非线性降低。这是因为在引射压力一定的情况下,随着引射器出口压力增高,回流天然气压力也随之升高,循环压缩机入口气体压力升高,压缩比降低,而此时引射器出口气液比也将降低,回流天然气流量减小,压缩机功率计算式(1)可知,p2/p1、MW均减小,循环压缩机功率将随之减小。

表2 工艺模拟与实际装置运行指标对比表

图6 不同引射压力、出口压力对循环气压缩机功耗的影响图

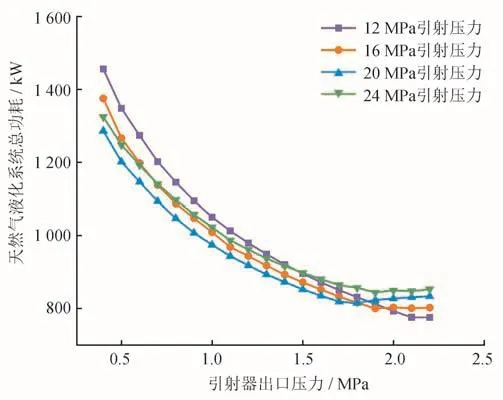

引射压力、出口压力对预冷系统功耗的影响如图7所示。由图7可知,在引射压力一定的情况下,随着引射器出口压力的升高,预冷系统的功耗呈近似线性增大,而在出口压力确定时,随着引射压力的升高,预冷系统功耗降低。由上述分析可知,引射器出口压力升高,回流天然气流量逐渐减小,可用于预冷的冷量减少,为保障引射器高压入口气体低温需求,需增加预冷系统的制冷量,使得预冷系统功耗增大。而引射器出口压力一定时,引射压力增大,意味着在更高的压力下预冷冷箱进气,而天然气定压比热容(Cp)在引射压力范围内随压力增大而减小。因此预冷系统功耗随之降低。

图7 不同引射压力、出口压力对预冷系统功耗的影响图

由图6和图7对比可知,预冷系统功耗在系统总功耗中的占比较小,因此引射压力、出口压力对系统总功耗的影响(图8)与循环气压缩机功耗变化趋势保持一致。分析可知,随着引射压力增高,系统总功耗呈现先增大后减小趋势,其中在出口压力0.5~1.8 MPa范围内,存在最佳引射压力,所模拟引射压力系列中20 MPa时系统总功耗最小。

图8 不同引射压力、出口压力对天然气液化系统总功耗的影响图

3.1.2 引射压力、出口压力对冷箱出液率的影响

冷箱出液率为天然气开发项目最为关注的性能指标之一。图9所示为引射压力、出口压力对冷箱出液率的影响。由图9可知,随着引射器出口压力升高,冷箱出液率呈现非线性增大趋势,当出口压力增至1.5 MPa左右时,冷箱出液率增长趋缓,此时再提高出口压力对出液率的提升非常有限,且会造成大量管线、设备工作压力提高,进一步提高投资成本;而在出口压力一定时,引射压力提高,冷箱出液率也随之增高,但当引射压力增至20 MPa,出液率增幅显著减小,而过高的引射压力将对压缩机、预冷换热器和管线提出非常高的要求,并大幅提高投资成本。

图9 不同引射压力、出口压力对冷箱出液率的影响图

3.2 不凝气体组分对系统性能的影响

在表1所示净化气组成的基础上,将不凝气体组分N2的摩尔含量由1%增至16%,甲烷含量则相应降低,对该过程进行模拟,其引射压力、出口压力分别设置为20 MPa、1.5 MPa,分析不凝气体组分变化对系统性能的影响。

图10所示为净化气含氮量对冷箱出液产量的影响。由图10可知,随着含氮量的增加,冷箱出液率呈近似线性下降趋势。净化气进入液化系统中的含氮量与分离器S3顶部分离的气体以及LNG产品中的氮气组分保持平衡。其中,LNG产品中含有的氮气组分非常少,可以忽略不计,而分离器S3分离出的气体部分N2组分含量占50%~60%,其余为甲烷等。因此,随着净化气中不凝气组分增加,为维持系统不凝气组分平衡,需加大分离器S3顶部气体的排放流量,部分天然气因此被直接排放,造成天然气浪费以及冷箱出液产量减少。

图10 净化气含氮量对冷箱出液产量的影响图

图11所示为净化气含氮量对冷箱出液率的影响。由图11可知,随着净化气含氮量的增加,冷箱出液率呈现非线性降低趋势,降低速率逐渐减小。这是因为随着不凝气体组分的增加,更多的气体成分无法被引射液化,引射器出口气液比增大,回流天然气流量增大,该部分气体再次返回冷箱系统液化,造成了冷箱系统入口流量增大。该状况下,虽然冷箱系统进气量增大,但出液产量降低,整体出液率急剧减小。不凝气体N2摩尔含量由1%增至10%时,冷箱出液率由34%减少至24%,降幅近30%;而随着N2含量进一步增加,分离器S3顶部排出气体流量进一步增大,一定程度上减小了回流天然气和冷箱进口气体流量增幅,冷箱出液率降低幅度趋于平缓。

图11 净化气含氮量对冷箱出液率的影响图

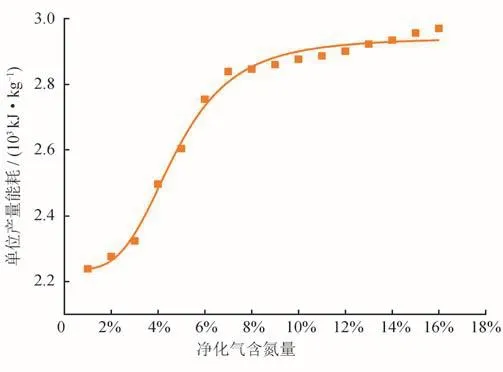

图12所示为净化气含氮量对液化系统单位产量能耗的影响。由图12可知,随着净化气含氮量的增加,单位产量能耗呈现非线性上升趋势。不凝气体对单位产量能耗的影响主要源于对循环气压缩机功耗的影响。由上述分析可知随着N2含量的增加,回流天然气流量增加,循环压缩机功耗增大,而此时出液产量减小。因此单位产量能耗急剧增加,不凝气体N2摩尔含量由1%增至10%,单位产量能耗增幅达27%,而随着含氮量进一步增大,回流天然气流量和循环压缩机功耗增幅减小,单位能耗增幅随之减小。综合考虑上述分析结果,高压引射液化工艺并不适宜处理高含不凝气体组分的净化气。

图12 净化气含氮量对液化系统单位产量能耗的影响图

4 结论

1)小型天然气液化装置高压引射工艺中,引射器引射压力、出口压力以及净化气中不凝气体组分含量可对系统总功耗、出液效率产生显著影响。

2)引射压力增高,预冷系统功耗、冷箱出液率将逐渐增大,系统总功耗呈现先增后减趋势,存在最佳引射压力,在出口压力0.5~1.8 MPa范围内,所模拟引射压力系列中20 MPa时系统总功耗最小。

3)随着出口压力的增大,循环气压缩机功耗、系统总功耗呈现非线性降低趋势,降低速率逐渐减小,而预冷系统功耗、冷箱出液率则逐渐增大,但当出口压力超过1.5 MPa时,对系统性能的提升有限,且会提高投资成本。

4)净化气中不凝气组分含量增加,系统出液产量、冷箱出液率将显著下降,单位产量能耗逐渐增大,该液化工艺并不适宜处理高含不凝气体组分的净化气。