碱性氧压体系下高砷铅阳极泥预脱砷工艺研究

曲超,王永梅,李照刚

(山东恒邦冶炼股份有限公司,烟台,264109)

1 前言

山东恒邦冶炼股份有限公司铅阳极泥中砷、锑含量较高,由于采用火法工艺处理铅阳极泥,铅阳极泥中的砷、锑主要以砷、锑氧化物形式进入烟尘中。目前,公司铅阳极泥冶炼烟灰在生产锑白过程中,仍需要进行湿法脱砷预处理,因此,对高砷铅阳极泥进行预脱砷是十分必要的。

国内外对高砷铅阳极泥脱砷处理工艺主要火法工艺和湿法工艺,火法工艺主要有焙烧法[1]、真空脱砷法[2],而湿法工艺根据浸出介质不同可分为碱性脱砷浸出法[3]、酸性脱砷浸出法[4]、氯化脱砷浸出法[5-6]等。但是两者工艺都有显著缺点,火法工艺挥发出来的砷品位不高,现场操作环境恶劣,湿法工艺试剂消耗较大,产生废液,流程较长。

山东恒邦冶炼股份有限公司根据公司现有情况,对高砷铅阳极泥进行预脱砷工艺研究,实现As高效脱除,完成公司铅阳极泥冶炼烟灰减持任务。

2 实验

2.1 材料与试剂

实验所用高砷铅阳极泥来自山东恒邦冶炼股份有限公司精炼分公司,其主要化学成分如表1所示。

实验所用试剂有氢氧化钠(分析纯,相对分子质量40,纯度98%,国药集团化学试剂有限公司),氧气(工业级,相对分子质量32,纯度90%,山东恒邦冶炼股份有限公司),实验所用水均为去离子水。

2.2 实验仪器

实验所用仪器有DZF-6050型真空干燥箱(上海博讯实业有限公司)、高压釜 (上海科雳仪器设备有限公司)、Master-Q超纯水机(上海和泰仪器有限公司)、SHZ-ⅢA型循环水真空泵(巩义市予华仪器有限责任公司)

2.3 实验方法

2.3.1 实验原理

在碱性氧压条件下高砷铅阳极泥中砷、锑化合物分别被转化为易溶解的砷酸钠和溶解度较低的锑酸钠。主要反应如下:

2.3.2 实验步骤

称取高砷铅阳极泥200g和一定量NaOH溶液加入到高压釜内,密闭高压釜,开启搅拌并维持其搅拌速率为500r/min,开启升温,待温度达到预设值后,通入氧气并开始计时,反应一定时间后过滤,滤渣洗涤并烘干。滤液与洗水混合定容后采用磷酸盐-碘量法[7]测定其砷含量、硫酸铈容量法[7]测定其锑含量。

表1 高砷铅阳极泥主要化学成分(%)

砷、锑浸出率计算公式如下式:

其中,Me为As、Sb。

3 实验结果及讨论

3.1 NaOH用量对As、Sb浸出的影响

在反应温度120℃、氧分压为0.8MPa、液固比4:1、反应时间120min、搅拌速率500r/min条件下,考察了NaOH用量对高砷铅阳极泥浸出的影响,As、Sb浸出率随NaOH用量变化关系如图2所示。

由图2可知,高砷铅阳极泥中As的浸出率随着NaOH用量的增加而提高,而锑的浸出率随之相反,当NaOH用量为理论量的1.3倍时,NaOH用量对高砷铅阳极泥中As和Sb的浸出率的影响趋向平缓。NaOH用量由理论量的1倍增加至1.3倍时,As的浸出率由70.30%提高到94.52%,与此同时,Sb的浸出率由16.1%下降到0.6%。这是因为随着NaOH用量的增加,高砷铅阳极泥中的As(Ⅲ)和Sb(Ⅲ)逐步转化为溶解度较高的砷酸钠与溶解度较低的锑酸钠,表明NaOH用量的增加有利于As的浸出,抑制Sb的浸出,从而实现As和Sb的有效分离。因此,选择NaOH用量为理论量的1.3倍为较优工艺条件。

3.2 反应温度对As、Sb浸出的影响

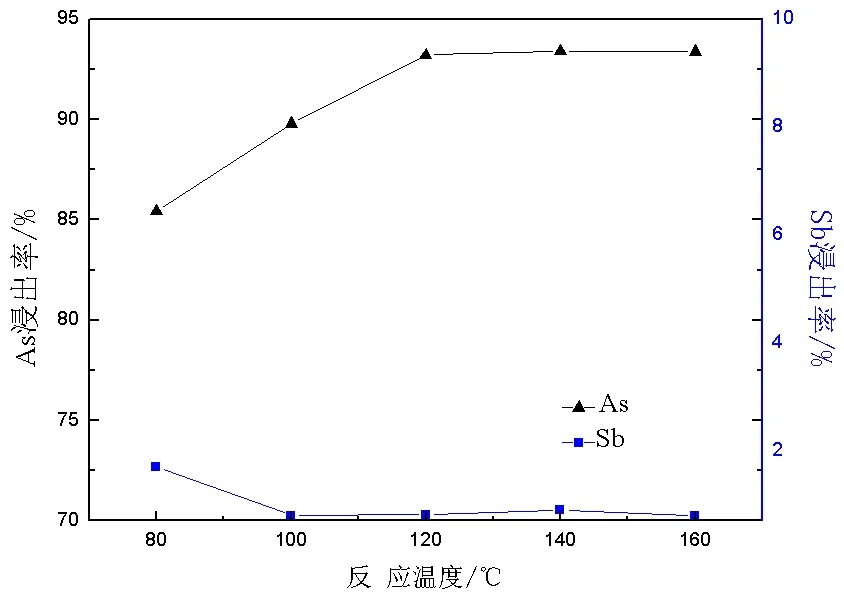

在NaOH用量为理论量的1.3倍、氧分压为0.8MPa、液固比4:1、反应时间120min、搅拌速率500r/min条件下,考察了反应温度对高砷铅阳极泥浸出的影响,As、Sb浸出率随反应温度变化关系如图3所示。

从图3可以得知,高砷铅阳极泥中As的浸出率随着反应温度的升高而增加,浸出率由85.42%增加到94.23%,这是因为反应温度对浸出过程有很大的影响,反应温度的升高有利于分子运动速度的增加,降低浸出反应所需活化能,因此提高反应温度可以促进As的浸出。而随着反应温度升高,锑的浸出率由1.71%降至0.8%左右,分析原因为,碱性条件下温度的升高有利于Sb(Ⅲ)转变为锑酸钠,从而进入渣相 。当反应温度达到120℃时,进一步提高反应温度时,对As和Sb的浸出率影响不显著。因此,选择反应温度120℃为较优工艺条件。

3.3 氧分压对As、Sb浸出的影响

在NaOH用量为理论量的1.3倍、反应温度120℃、液固比4:1、反应时间120min、搅拌速率500r/min条件下,考察了氧分压对高砷铅阳极泥浸出的影响,As、Sb浸出率随氧分压变化关系如图4所示。

图2 NaOH用量对As、Sb浸出率的影响

图3 反应温度对As、Sb浸出率的影响

图4 氧分压对As、Sb浸出率的影响

由图4可知,碱性条件下,氧分压的增大有利于高砷铅阳极泥中As与Sb的分离,随着氧分压的增大,砷浸出率由0.5MPa时的90.31%增加到0.8MPa时的94.33%,而Sb的浸出率由0.5MPa时的1.12%降低到0.8MPa时的0.75%,这表明氧分压的增大有利于As(Ⅲ)与Sb(Ⅲ)向As(Ⅴ)和Sb(Ⅴ)的转变,从而使得高砷铅阳极泥中的As和Sb分离。因此,选择氧分压为0.8MPa为较优工艺条件。

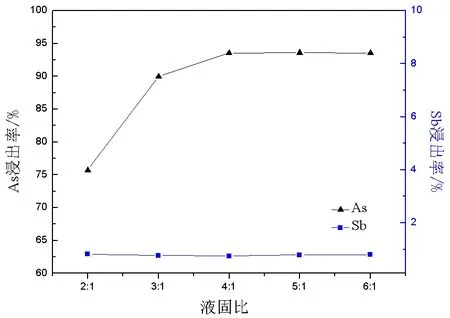

图5 液固比对As、Sb浸出率的影响

图6 反应时间对As、Sb浸出率的影响

图7 较优条件下验证试验结果

3.4 液固比对As、Sb浸出的影响

在NaOH用量为理论量的1.3倍、反应温度120℃、氧分压为0.8MPa、反应时间120min、搅拌速率500r/min条件下,考察了液固比对高砷铅阳极泥浸出的影响,As、Sb浸出率随液固比变化关系如图5所示。

由图5可知,随着液固比由2:1提高到4:1,高砷铅阳极泥中As的浸出率由75.71%增加到94.55%,Sb浸出率受液固比影响不大,分析原因为液固比过小时,浸出体系的黏度过大,矿浆沉降分离困难,不利于溶液中离子的扩散,阻碍高砷铅阳极泥中As与Sb浸出反应的进行,当液固比超过4:1后,继续增加液固比,As与Sb的浸出率变化不大。因此,选择液固比4:1为较优工艺条件。

3.5 反应时间对As、Sb浸出的影响

在NaOH用量为理论量的1.3倍、反应温度120℃、氧分压为0.8MPa、液固比4:1、搅拌速率500r/min条件下,考察了反应时间对高砷铅阳极泥浸出的影响,As、Sb浸出率随反应时间变化关系如图5所示。

由图6可以看出,高砷铅阳极泥中As的浸出率随反应时间的延长而增加,当反应时间超过120min后,继续延长反应时间对As的浸出率影响不大,说明高砷铅阳极泥中的As基本被浸出,而高砷铅阳极泥中Sb的浸出率随着反应时间的延长而降低,这是因为亚锑酸钠可溶解于碱性溶液中,随着反应时间的延长,Sb(Ⅲ)逐步转化为Sb(Ⅴ),生成的锑酸钠进入渣相,从而使Sb的浸出率下降。因此,选择反应时间120min为较优工艺条件。

3.6 验证实验

根据上述的单因素实验结果,碱性氧压体系下高砷铅阳极泥中分离砷的较优工艺条件为:NaOH用量为理论量的1.3倍、温度120℃、氧分压0.8MPa、液固比4:1、反应时间120min、搅拌速率500r/min,在此条件下进行了五次验证试验,实验结果如图7所示,高砷铅阳极泥中As的浸出率平均为94.54%,Sb的浸出率平均为0.71%。

4 结论

(1)山东恒邦冶炼股份有限公司高砷铅阳极泥中,As与 Sb 主 要 以 As2O3、Sb2O3、Me3(AsO3)X、Me3(AsO4)X等氧化物形式存在。

(2)单因素试验得到的较优工艺条件为NaOH用量为理论量的1.3倍、温度120℃、氧分压0.8MPa、液固比4:1、反应时间120min、搅拌速率500r/min。在此较优条件下进行了五次实验,As的平均浸出率为94.54%,Sb的平均浸出率0.71%。

(3)碱性氧压体系下高砷铅阳极泥中分离砷的工艺,实现了砷的高效脱除,工艺流程短,碱耗低,有价金属可以得到回收。