热轧铝粉导致的黑条缺陷分析及对策

宁金华

(奥科宁克(昆山)铝业有限公司,江苏 昆山 215332)

近几年随着国民经济的发展和市场的激烈竞争,客户对铝板带的表面质量和外观要求都越来越高[1]。这对铝合金板带生产企业,提出了更高的质量控制要求。在铝合金板带热轧过程中,黑条是最常见的表面缺陷之一,严重影响产品表面质量。

本文将着重探讨铝合金板带热轧过程中,因过多的铝粉导致的黑条缺陷,进行原因分析,以及根据实际经验提出有效的改善对策。

1 黑条缺陷描述

1.1 黑条缺陷概述

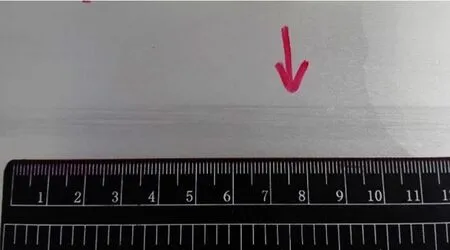

热轧卷厚度5.0~6.0mm,在热轧卷上未发现明显黑条、污垢等缺陷,但经过3~4道次冷轧后的成品(厚度1.0~1.5mm),典型黑条缺陷形貌如图1所示,黑条缺陷一般宽度10~30mm,长度100~300mm,颜色较浅,表面无破损,触摸无手感,酒精等溶剂擦拭不消除,在铝卷的宽度和长度方向间断性分布没有明显规律,上下表面都有。

1.2 黑条缺陷样品分析

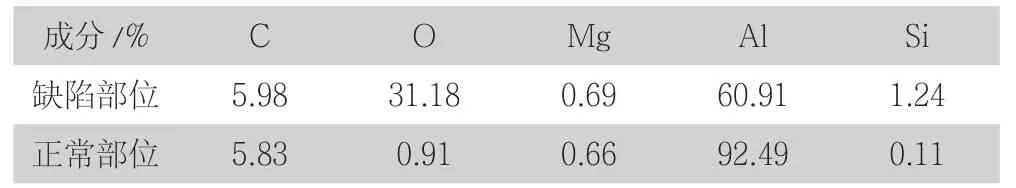

取缺陷样品,进行能谱分析,比对黑条缺陷部位与正常部位成分,结果见表1。

图1 黑条缺陷形貌

表1 能谱分析结果

缺陷部位相比正常轧制部位,主要氧元素含量增加,铝元素含量降低,其他C、Mg、Si元素无明显变化。

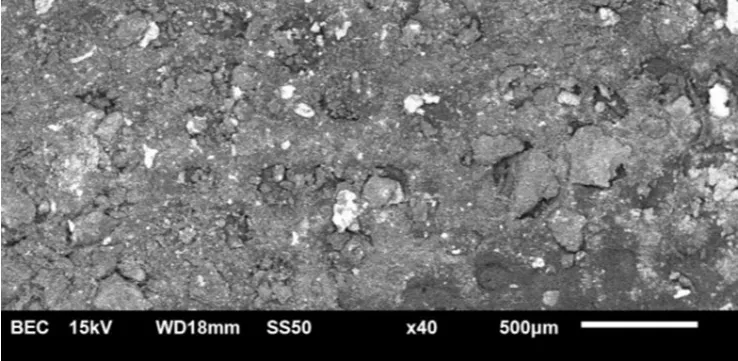

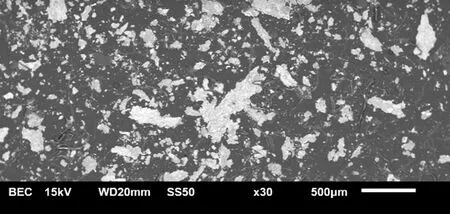

使用扫描电镜分析缺陷部位与正常部位,结果分别见图2、图3。

图2 缺陷位置表面SEM图

图3 正常位置表面SEM图

缺陷部位有异常的氧化物残留,SEM显示表面有深色污染物,造成了肉眼可见的黑色痕迹,从分成分析,残留物为氧化铝粉。

2 黑条形成原因

从对缺陷的样品分析,得出缺陷为氧化铝粉压入导致的黑条,另外从缺陷的长宽比数据,以及冷轧每个道次的取样观察,确认缺陷产生于热轧工序。

正常的轧制过程中,轧件在变形区内表面与轧辊摩擦都会产生铝粉,主要组成物为Al2O3[2]。铝粉经过乳液喷淋进入污油箱,部分与乳液内的有机皂反应生成油泥上浮,可通过撇油去除;另外经过滤布过滤可以去除铝粉。

铝合金热轧轧制摩擦力较大,带材表面铝粉多,容易在轧制变形区造成铝粉聚集,铝粉聚集到一定程度后铝粉会被压入铝基体中形成黑条缺陷[3]。

3 黑条控制对策

通过以上分析得出,黑条的缺陷是热轧过程中过多铝粉压入导致,所以热轧铝粉控制是关键。

3.1 乳液管理

热轧时工作辊与物料表面摩擦产生的铝粉,绝大多数进入乳液系统,一般通过过滤和撇油两种方法去除乳液系统中铝粉[4]。

乳液过滤常规采用80~100克/平方米的无纺布,将污油箱中的乳液经过无纺布过滤后进入净油箱,能有效去除部分铝粉。目前市场上有克重更高的无纺布(高精度无纺布),我们进行了试用比对,并对过滤后的无纺布取样, 用酒精冲洗滤布表面铝粉,再进行过滤烘干,使用显微镜观察滤纸样品表面的铝粉。

结果如图4、图5所示,相比普通过滤纸,高精度过滤纸表面残留的铝粉尺寸更小。实际在现场使用高精度过滤布两个月后,从乳液检测的灰分指标看,也有明显降低。说明使用高精度过滤布能增加铝粉过滤量,特别是小尺寸铝粉。

图4 普通精度过滤布铝粉形貌

另外,乳液中的无法通过过滤去除的铝粉需要定期撇油、排放置换去除。当乳液中灰分超过700PPM或旋蒸粘度超过115mm2/s时,需要加大热轧乳化液撇油量,部分置换排放乳液[5],降低乳化液中铝粉含量,提高乳化液清洁度。

3.2 轧机清洁

在热轧过程中,随着乳液的喷淋,铝粉会粘到热轧机机架、导辊等部件上,并不断积聚,容易滴落或接触到板面上,导致压入形成黑条。

所以在热轧生产过程中,需要每班根据实际情况定期进行轧机冲洗,清除、减少机架内、导辊上的铝粉残留。特别当生产表面要求高的产品时,每隔3~5卷需要进行一次轧机清洁冲洗。机架导辊未冲洗前表面残留的铝粉扫描见图6。

图6 导辊表面铝粉残留

3.3 工艺控制

铝粉产生于热轧轧制过程中的摩擦,因此轧制力大小、工作辊粗糙度、乳液润滑性能、轧制温度等参数对摩擦力有影响,可以通过相关工艺参数控制,减少铝粉产生。

通过提高乳液的润滑性能相对简单快速而且易于实施。提高乳液浓度,使进入变形区内接触弧内的润滑油增多,改善接触弧内的润滑条件[6]。另外可以提高乳液酯含量,增加油膜强度,也有利于减少磨擦力,产生较少的铝粉。

另外可以适当降低工作辊粗糙度,合理使用清刷辊、调整道次压下量使各道次轧制力相对均衡,也能降低轧制过程中的摩擦力。

4 结 论

铝合金热轧过程中,乳液中过多的铝粉会导致表面黑条缺陷,冷轧无法消除。经过以下方法经现场实施后,能有效降低乳液中铝粉含量,并减少成品表面黑条缺陷:

(1)提高乳液过滤精度;增加撇油、排放;

(2)提高轧机清洁性,定期冲洗清洁;

(3)调整乳液浓度、辊面粗糙度等工艺参数。