废旧三元动力电池电热特性的实验研究

潘帅,纪常伟,2,汪硕峰,2,王兵,孙洁洁,戚朋飞

(1 北京工业大学环境与能源工程学院,北京100124; 2 北京电动车辆协同创新中心,北京100083)

引 言

锂离子电池因其高工作电压、高能量密度、长循环寿命、无环境污染、无记忆效应、充电便捷等优点成为了电动汽车动力电池系统的最佳选择[1-4]。但动力电池的应用仍然存在重要问题,主要为:续航里程短、安全问题以及退役电池的分选和梯次利用问题,它们极大地阻碍了电动汽车的发展和普及。电池在频繁使用过程中的老化现象与上述问题均密切相关。首先,电池老化直接影响充放电性能,既缩短了电动汽车续航里程,又容易引发SOC(state of charge)和SOH(state of health)估算不准[5]。同时,电池老化会增加电芯的不一致性,从而加剧局部电池过充或过放的风险。其次,退役动力电池包在梯次利用前如何无损地对动力电池进行筛选和评估是目前亟待解决的问题[6]。针对上述问题,国内外学者对动力电池老化机理以及老化特征参数表征进行了相关研究。

锂离子电池的老化机理可以概括为三个方面:①活性锂离子损失:主要由电解液分解、电极表面副反应和SEI(solid electrolyte interface)膜生长引起;②活性材料损失:锂离子在正极和负极材料中反复脱出与嵌入,插层颗粒会长时间处于收缩/膨胀状态,由此引起的机械应力会造成材料内部晶格的坍塌、晶相的变化以及颗粒的粉化,从而造成活性材料的减少;③多孔电极以及隔膜结构变化导致的电化学性能衰退[7-9]。

在明确动力电池老化机理的基础上,部分研究对不同材料和种类的动力电池老化特性进行了对比探究。其中,以LiFePO4(LFP)、LiCoO2(LCO)、低镍LiNixCoyAl1-x-yO2(NCA)、 LiMnO4(LMO)、 低 镍LiNixCoyMn1-x-yO2为正极材料的动力电池具有优异的稳定性和循环性能,成为了人们研究的重点[10-11]。但对高镍含量材料体系电池的老化特性研究较少。Eddahech 等[12]通过交流阻抗对四种(NCM/LMO/NCA/LFP)正极材料锂离子电池在老化过程中的内阻变化进行了分析,研究发现:尽管LMO、NCM 及NCA 正极材料电池的能量密度和工作电压较高,但其容量衰减速率、充放电效率以及内阻增长速率均远高于LPF 电池。徐晶[13]和Wang 等[14]分别对比研究了新旧三元软包电池和LMO 电池的欧姆电阻、极化电阻变化,结果表明:三元软包电池老化后的欧姆电阻明显高于新电池,但其极化电阻在老化后略有下降;LMO 电池老化后的欧姆内阻和极化内阻均明显增加。

因锂离子电池快充技术的普及及其应用环境的复杂性,使用条件和环境对电池老化速率的影响成为了研究的热点。充放电倍率、充放电深度和环境温度被视为影响电池老化速率的主要因素[15]。Gao 等[16-17]提出充放电倍率对活性材料的损失有决定性影响,但对活性锂离子损失的影响较弱;充放电深度对活性锂离子损失有重要影响,但对活性材料损失几乎没有影响。电池在不同环境温度下的老化机理是不一致的。正负电极中的扩散系数、反应速率和电导率对环境温度非常敏感,故环境温度对锂离子脱嵌和迁移过程有显著影响。高温下老化和搁置均可以促进电池内部副反应的发生,消耗电解液中活性锂离子,使容量衰退和内阻迅速上升[18]。此外,动力电池在低温环境(尤其是0℃以下)中老化时,充电时阳极表面会发生严重的锂沉积,不仅会加速容量损失,而且会降低电池的热稳定性以及热安全性[19-21]。尽管对老化速率影响因素的研究可以通过改善和优化电池的使用条件来延长电池寿命,但并不能阻止其性能衰退。

本文从动力电池应用的角度出发,探究了高比能量三元锂离子电池的衰减规律和老化特征,并对比分析了六种老化状态电池在多种充放电条件以及环境温度中的电热性能,建立了电池老化与其电热性能之间的协同关系。该项研究可以为电池SOC和SOH 模型修正以及退役电池筛选等研究提供理论依据和数据支撑,具有工程价值。

1 实验样品和方法

1.1 实验样品

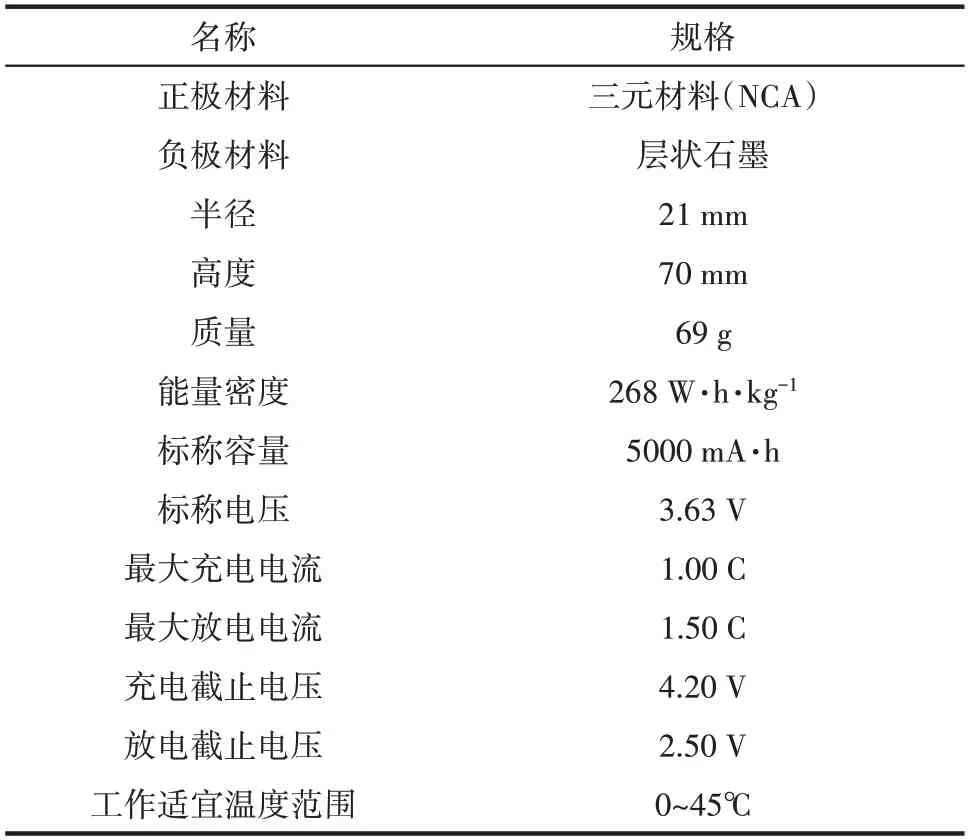

本文采用的实验样品均为商业21700三元动力锂离子电池。电池均采购自同一厂家、同一批次,其具体参数如表1所示。

表1 21700电池的参数规格Table 1 Specification of parameters for 21700 battery

1.2 实验测试系统

实验测试系统如图1 所示,共由四部分组成:电池测试系统(NEWARE-CT-4008-5V6A Battery Testing System:输出电压和电流的准确度和稳定性均为0.1%)、数据采集器(Agilent-Benchlink-34830A Data Logger:温度采集精度为±0.01℃)、PC机以及测试控制软件、恒温恒湿系统(恒温恒湿箱:Giant Force Temp & Humidity Chamber:测试范围为-70~150℃,温度误差为-1.3~+1.3℃;充放电机:NEWARE-BTS-30V/200A:输出电压和电流的准确度和稳定性均为0.1%)。电池测试系统用于对实验样品进行老化同时监测其容量变化,恒温恒湿测试系统用于测试不同老化程度电池的电热性能参数,数据采集器用于记录电池表面温度变化。

1.3 实验方法

1.3.1 电池循环实验 首先对同一批次的30 块电池进行初始容量标定,取3 次0.30 C 充放电循环的平均放电容量为初始容量。取其中容量最为接近的6 个样品在室温环境内进行循环实验,分别循环至0、50、100、150、200 以及250 次。充电方式为恒流恒压(恒流阶段充电电流为1.00 C;充电截止电压为4.20 V;截止电流为0.10 C);放电方式为恒流(放电电流恒定为1.00 C;放电截止电压2.50 V)。为了充分消除充放电过程中电池的内部极化,工步之间搁置30 min。

图1 实验测试设备与系统Fig.1 Experimental device and test system

1.3.2 电池电热性能测试

(1)容量增量曲线测试:将不同老化程度的样品在25℃中以0.04 C 恒流充电的方法,从2.50 V 充至4.20 V。电压数据的记录间隔为9 mV。通过微分处理,将电压曲线转换为增量容量曲线。

(2)倍率特性以及温度适应性测试:在25℃下对样品进行恒流恒压充电(恒流阶段电流为0.30 C;充电截止电压为4.20 V;截止电流为0.10 C),充分搁置后以不同倍率(0.30 C、0.50 C、0.65 C、0.80 C、1.00 C)进行放电。同理,在不同的环境温度(0、15、20、25、30、35、40℃),以1.00 C 的放电倍率进行了相似实验。

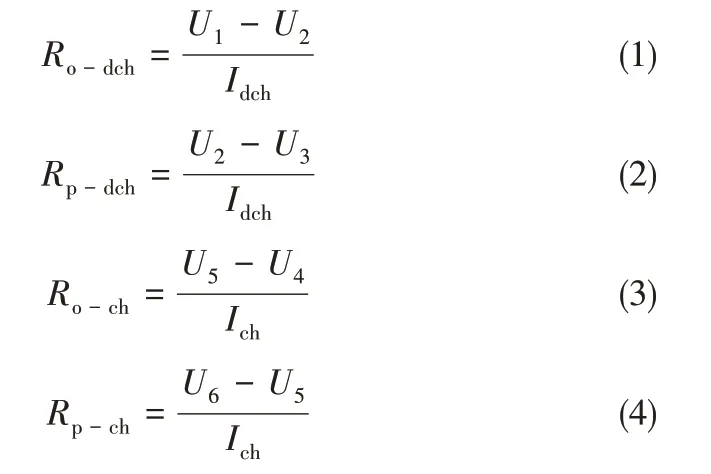

(3)内阻测试:6 种老化程度电池分别在不同环境温度(0、15、25、35、45℃)下,通过HPPC 方法(混合脉冲:hybrid pulse power characteristic)测量了欧姆内阻和极化内阻。HPPC 测试的具体步骤是:以0.30 C 采取恒流恒压充电方式将电池充满,搁置2 h后,每恒流放电10%进行一次脉冲实验,脉冲测试步骤如下:以1.00 C 放电10 s;搁置40 s;以0.75C 充电10 s[22]。图2以100%SOC为例描述了电池的测试步骤,充放电时的欧姆内阻和极化内阻可由式(1)~式(4)计算得出。

图2 HPPC测试中100%SOC时的脉冲步骤Fig.2 Pulse step at 100%SOC in HPPC test

式中,Ro-dch为放电欧姆内阻;Rp-dch为放电极化内阻;Idch为脉冲放电电流;Ro-ch为充电欧姆内阻;Rp-ch为充电极化内阻;Ich为脉冲充电电流。文中重点讨论了放电过程的内阻变化。

(4)工作温度测试:实验与(2)同时进行。考虑到恒温恒湿箱箱体内部空间较大,箱体内散热条件存在差异,故在温度测试前将所有样品都固定在同一位置。三个K 型热电偶分别布置在正极终端、表面中心以及负极终端附近。对于不同充放电倍率条件下老化电池样品的温度测试,其测试环境(温度/湿度)始终为25℃/60%。对于不同环境温度下老化电池样品的温度测试,其测试环境分别为0℃/60%、15℃/60%、20℃/60%、25℃/60%、30℃/60%、35℃/60%、40℃/60%。取三个测点的平均值作为电池温度。

2 实验结果与讨论

2.1 加速循环老化实验的结果分析

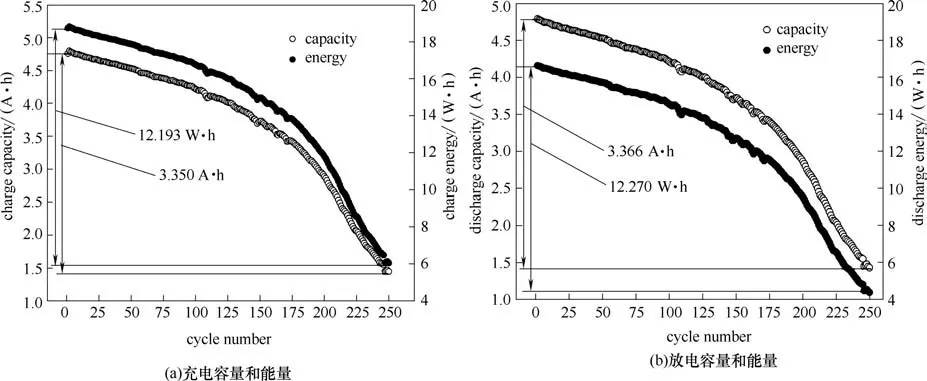

本节对单个电池在250次循环过程中的性能衰减以及形变进行了分析。新21700 电池以1.00C 充电时可以获得4.8 A·h 以上的有效容量,18 W·h 以上的有效能量可以满足高比能量电池包的应用需求,但相比磷酸铁锂以及镍含量较低的三元材料动力电池上千次的循环寿命而言,其循环性能较差[16,18,23]。Ni 元素含量增加可以扩大正极材料的容量,提高电池能量密度,但由于Ni+与Li+具有相似半径,易发生位错从而导致锂镍混排,致使Li+在层状结构中的脱嵌能力随着Ni+浓度的增加而变差,最终导致循环性能较差[24-26]。图3 示出了老化过程中电池充放电容量和能量的变化,电池充放电容量和能量寿命的衰减分为三个阶段:缓慢衰减区、过渡区以及加速衰减区。电池循环125 次左右时,其剩余容量达到了初始容量的80%,0~125 次被视为容量缓慢衰减阶段。在125~175 次循环期间,电池容量和能量的衰减速度明显加快,为容量衰减过渡阶段。在175次后,电池容量和能量线性剧烈衰减,该阶段为加速衰减阶段。锂镍混排比例会随着循环次数的增加而增大,更多Li 位被占据,从而与电池老化相互促进[27]。

图3 加速老化过程中的容量和能量衰减Fig.3 Degradation of capacity and energy during accelerated aging

图4 老化过程中恒流恒压阶段容量的变化Fig.4 Variation of capacity at charging stage of CC-CV during accelerated aging

电池老化过程中的充电方式为恒流恒压(constant current-constant voltage:CC-CV),图4 示出了电池老化对恒流(CC)和恒压(CV)阶段充电容量的影响,随着电池老化程度的增加,恒流阶段最大充电容量逐渐下降,下降趋势与总容量衰减趋势一致,但恒压阶段最大充电容量逐渐增加。该现象表明电池容量衰减主要受到恒流阶段的影响,恒流阶段电流更大,大电流会增大插层结构中颗粒的机械应力,从而加快活性锂离子以及电极活性材料的损失;此外,恒流充电时间的缩短以及恒压充电时间的延长也是导致恒压阶段充电容量逐渐增加的重要原因。

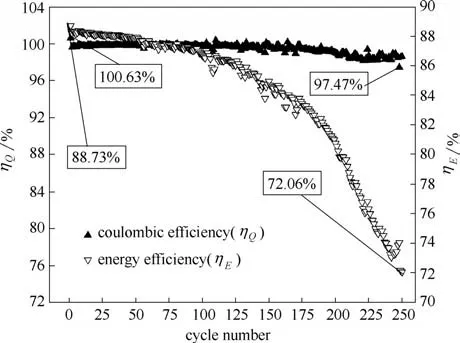

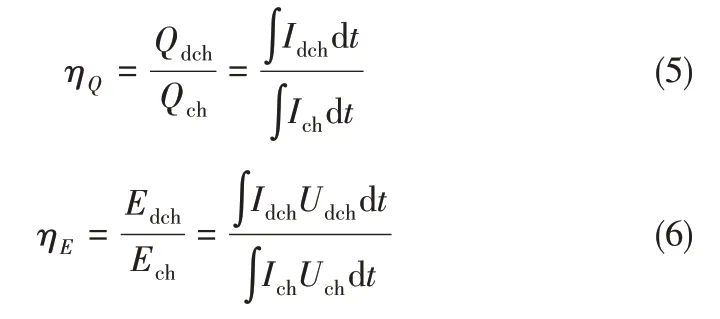

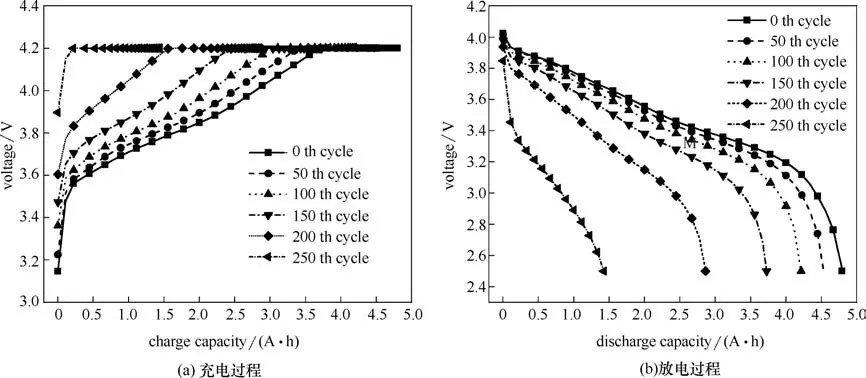

循环过程中电池的库仑效率以及能量效率通过式(5)和式(6)计算得出,图5 示出了电池库仑效率以及能量效率的变化趋势。电池的库仑效率在前175 次几乎稳定保持在99.5%~100.0%之间,在175次后缓慢下降,最终达到了97.5%,仅仅变化了约2.0%。相比于其稳定的库仑效率,能量效率在老化过程中迅速衰减,变化趋势与容量衰减趋势近似,250次循环过程后从初始的88.7%下降到了72.1%。图6 示出了加速老化过程中电池充放电电压的变化,随着老化程度增加,充电电压平台越来越高,放电电压平台越来越低,充放电电压变化的不一致性导致了其能量效率的降低。

图5 加速老化过程中库仑效率及能量效率的变化Fig.5 Variation of coulombic efficiency and energy efficiency during accelerated aging

图6 加速老化过程中充放电电压的变化Fig.6 Variation of discharging and charging voltage during accelerated aging

图7 加速老化过程中锂离子电池的膨胀Fig.7 Swelling of lithium-ion battery during accelerated aging

尽管圆柱形电池采用钢制外壳,但其同软包电池一样会在老化过程中发生膨胀,膨胀部位发生在电池负极终端,膨胀变化需要通过螺旋测微计测量。每循环50 次,对图7 所示的截面中心变化进行测量,三次测量的平均值作为电池膨胀度。膨胀现象是由电池老化过程中电极材料分解、电解液反应产生的气体造成,通常包括CO2、CO、HF以及其他烷烃类气体[28]。气体积累增大了电池内部压力,导致底面鼓胀。在循环125次后,截面膨胀度快速增加,与电池容量衰减趋势一致,由此推断此时内部副反应开始加剧。250 次循环后电池负极终端的膨胀度约为450 μm。此外,副反应产生气体的累积以及壳内压力的增加会反向促进电池的老化[29]。

2.2 电池容量增量曲线分析

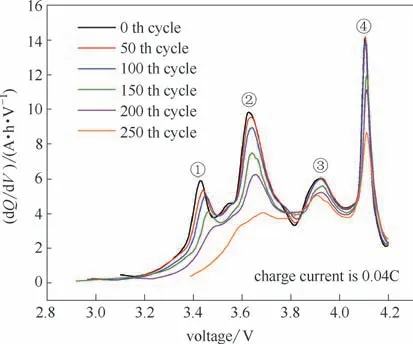

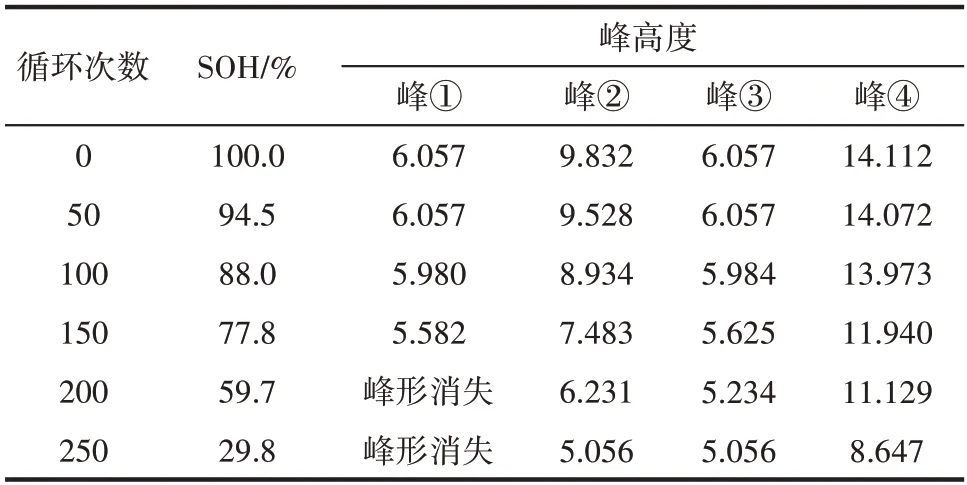

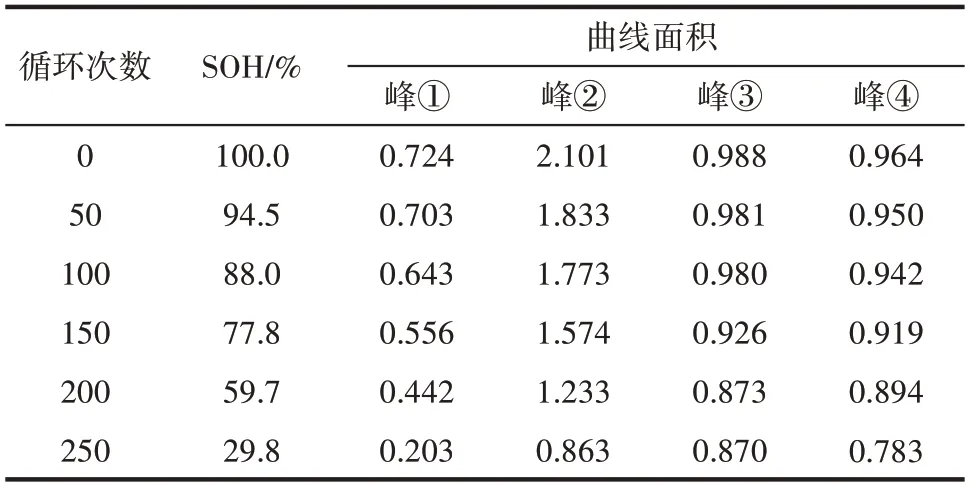

容量增量曲线中,峰的高度表示电池在局部电压范围内的容量增量,峰的面积决定电池局部电压范围的有效容量,曲线变化可以定性反映不同老化程度锂离子电池的容量变化特性[30-31]。如图8所示,21700 电池的容量增量曲线出现四个明显峰形,分别对应的电压区间为3.00~3.50 V、3.50~3.80 V、3.80~4.05 V 和4.05~4.20 V。3.50~3.80 V 区间内电池容量最大,4.05~4.20 V 电压范围的容量增量最大。

峰的高度均随着电池老化程度的增加而下降,峰的宽度随着电池老化程度的增加而缩短,峰①的形状在200次循环后几乎消失。峰的高度变化如表2所示,峰④高度下降最快,约下降了38.8%,峰③的高度降低最慢,约下降了16.5%。峰面积直接表征容量,其变化如表3 所示,各个峰的面积均减小,其中3.50~3.80 V 范围对应峰的面积下降最快,说明此电压区间内电池容量衰减速度最快,容量损失占据了整体的64.9%。表4 示出了峰顶点对应的电压变化,电压值随着老化程度而逐渐增大,老化后电池的容量增量曲线向更高的电位移动。老化后电池内部活性锂离子损失、活性材料损失且结构发生变化,造成锂离子脱嵌和扩散更加困难,因此内部阻抗增大,内部极化增大,故在相同电位下,充电容量以及容量变化量更小,因此容量增量曲线向更高的电位移动。图6展示出的充电电压平台上升以及放电平台下降从欧姆定律的角度证明了上述推断。峰①向更高电位移动的现象最明显,峰②和峰④对应电位略有增加,内阻变化趋势将在2.3 节进行详细分析。

图8 不同老化程度电池的容量增量曲线Fig.8 Capacity increment curves of batteries with different aging degree

电池容量增量曲线的峰均对应于正负极充电过程中的相变过程。对于石墨负极,锂离子的嵌入是逐步进行的,峰①~④主要对应C向LiC6的转化过程,分别表征负极反应过程中插层石墨的5 个状态(C72、C36、C18、C12、C6)之间的4 次相变[13,32-34]。对于三元材料正极,反应电压区间3.60~4.10 V 内,其主要为Ni2+/Ni3+向Ni4+的转变过程,对应峰②~④[35]。多个峰的同时衰弱表征锂离子电池在1.00 C加速老化过程中同时发生了正负极活性材料损失[36-37]。

表2 峰顶点高度的变化Table 2 Height variation of peak points

2.3 老化对电池倍率特性以及温度适应性的影响

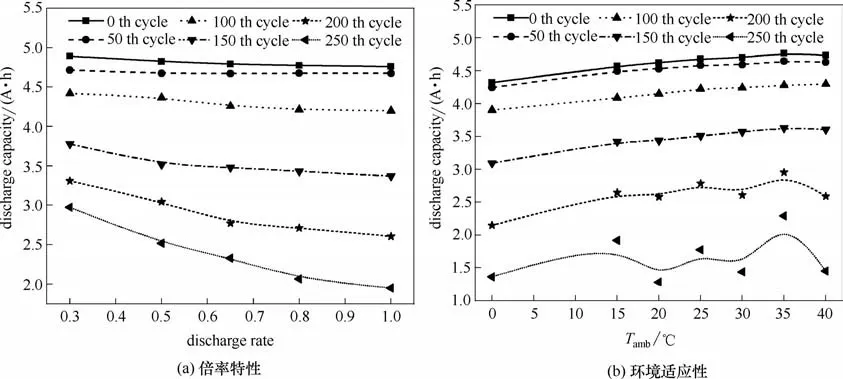

图9 电池老化对倍率特性以及温度适应性的影响Fig.9 Effects of aging on rate characteristics and temperature adaptability of batteries

表3 曲线面积的变化Table 3 Area variation of curves

表4 峰顶点对应电压的变化Table 4 Voltage variation corresponding to peak points

本文基于放电过程的容量探究了老化程度对电池倍率特性以及环境温度的适应性的影响。如图9(a)所示,新21700 电池呈现了良好的倍率特性,0.30~1.00 C 中五种放电倍率条件下,最大放电容量的差值仅为0.132 A·h。在循环250 次后,最大放电容量的差值逐渐增至1.023 A·h。随着老化程度的加剧,电池在不同倍率工作时放电容量的差异逐渐增大,倍率特性变差,不再适用于持续的大电流工作。而在三元材料体系中,Co 元素用于提高材料的稳定性,加强电池的倍率性能,可见电池寿命低于80%后,Co 元素发生了损失,且随着程度的增加损失速度加快。

环境温度对锂离子在液相中的迁移过程、固相中的扩散过程以及固液界面上的反应过程有着至关重要的影响。如图9(b)所示,不同老化程度的电池均在35℃展现了最高的容量特性和能量特性,且随着温度的降低而逐渐变差。循环150 次前,电池在不同环境温度下放电容量变化规律明显且统一,但在150次循环后其不再随环境温度的变化而规律性变化,波动程度随着电池老化的加剧而增加。活性锂离子和活性材料的损失降低了放电容量对环境温度的依赖性,进而使电池容量对环境温度适应性变差。

2.4 老化对电池内阻及其温度敏感度的影响

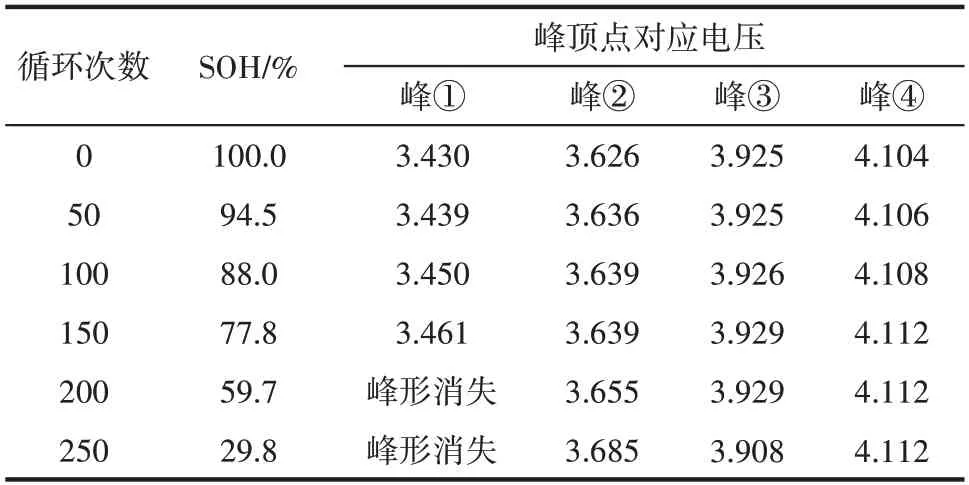

内阻是表征电池电热性能的重要参数,电池内阻由欧姆电阻和极化电阻组成,故在多个环境温度下对其欧姆内阻以及极化内阻进行了正交测试并分析了其变化规律。其中图10(a)~(e)示出了6 种老化状态电池在5种环境温度中各个SOC状态下的放电欧姆内阻分布。25℃环境中新电池的放电欧姆电阻在不同SOC 状态下维持在26.84~32.54 mΩ,同时随着环境温度的降低而升高。

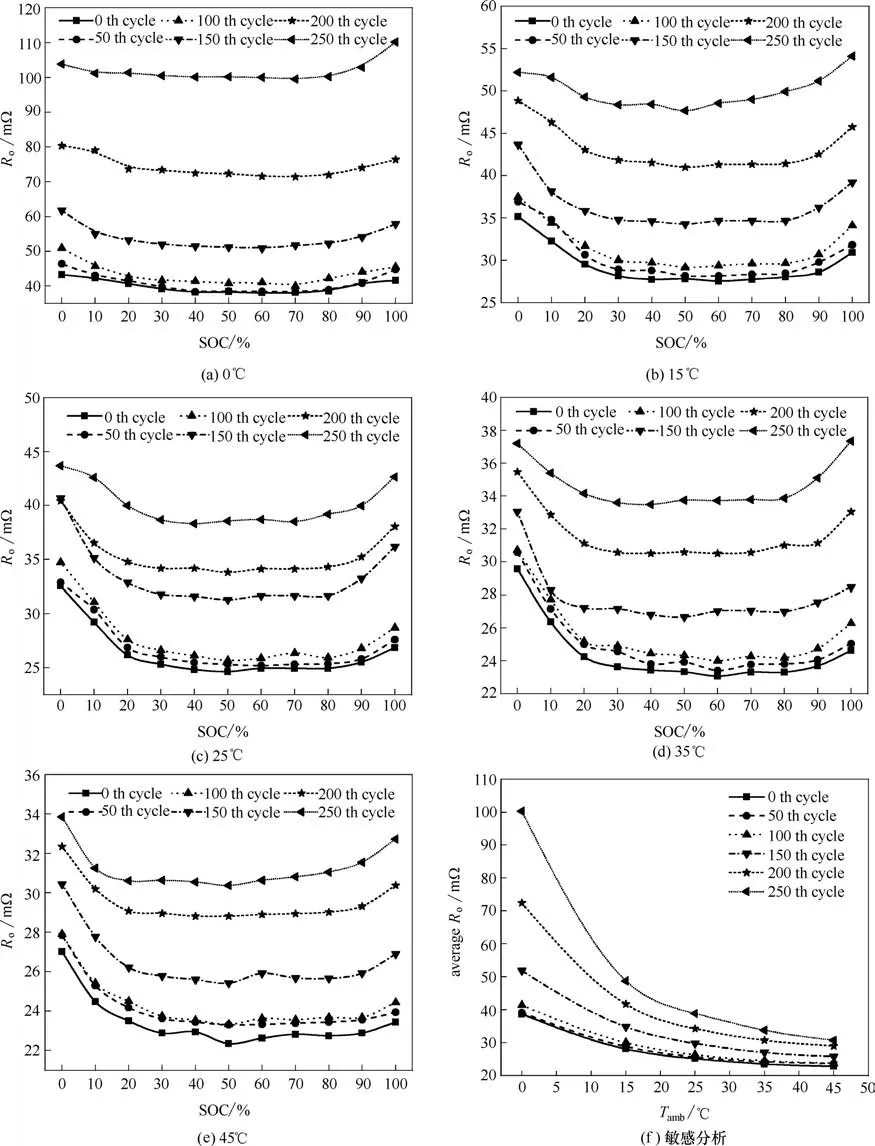

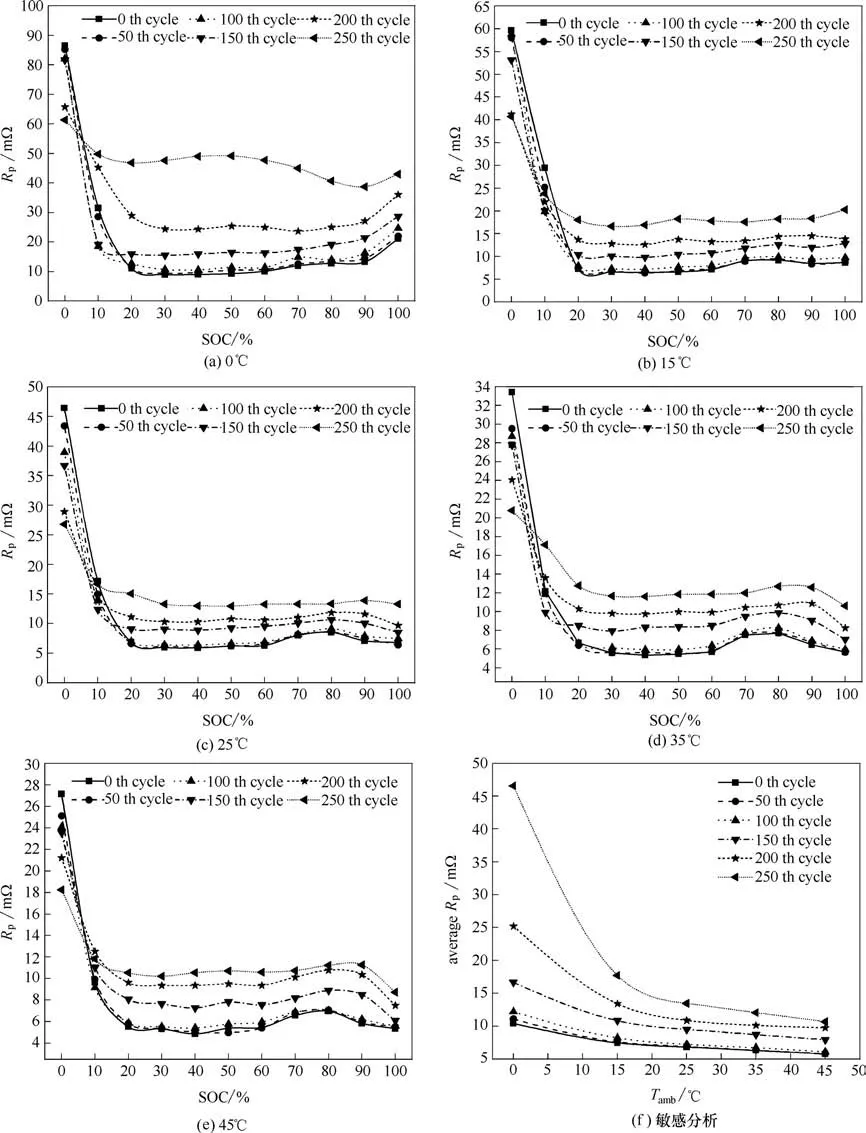

图11(a)~(e)示出了6 种老化状态的电池在5 种环境温度中各个SOC 状态下的放电极化内阻分布。25℃测试环境中,新电池20%~80%SOC 状态下放电极化内阻维持在5.9~9.9 mΩ,但在放电末期(0~20%SOC)电池呈现了极大的极化作用。SOC 状态越低,极化内阻越大。

图10 电池老化对欧姆内阻的影响Fig.10 Effects of aging on ohmic resistance of batteries

随着电池老化程度增加,绝大多数SOC 状态(20%~100%)下电池的欧姆内阻和极化内阻均逐渐增长,且循环125次后,内阻增长速率剧增。对于欧姆内阻,电池高SOC 状态下的欧姆内阻相对于低SOC 状态增长速度更快。对于极化内阻,20%~100%SOC 的极化内阻增长明显,但0~20%SOC 状态有所降低。较高环境温度中新旧电池的欧姆内阻和极化内阻变化差异较小,随着测试环境温度的降低,内阻变化差异更大。0℃测试环境中,250 次循环后电池的欧姆内阻甚至可以达到100 mΩ 以上,约为新电池的3倍;局部SOC电池的极化内阻维持在47 mΩ 左右,约为新电池的9 倍。极化内阻的增长速率高于欧姆内阻。

图11 电池老化对极化内阻的影响Fig.11 Effects of aging on polarization resistance of batteries

图10(f)和图11(f)示出了不同老化电池20%~80%SOC区间内平均内阻随环境温度的变化。对于新电池,45℃时的平均欧姆内阻为22.8 mΩ,0℃时的平均欧姆内阻为38.7 mΩ,差值为15.9 mΩ;250次循环后的废旧电池,45℃时的平均欧姆内阻为30.7 mΩ,0℃时的平均欧姆内阻为100.3 mΩ,差值为69.6 mΩ,远大于新电池。极化内阻也存在类似规律,故电池在老化后,其内阻对环境温度更加敏感,即电池老化后在低温环境中锂离子的脱嵌和转移更加困难。

2.5 老化对电池工作温度的影响

图12 1.00C充放电过程中电池老化对其工作温度的影响Fig.12 Effect of aging on working temperature of batteries during 1.00C charge and discharge

散热环境不变的情况下,电池工作中的产热量决定其温度,总产热量由可逆热和不可逆热构成[38]。电池内阻作为工作产热中不可逆产热的主要来源,直接影响电池的工作温度[39]。图12(a)、(b)分别示出了6 种老化程度的电池在25℃的环境温度中以1.00 C 充电和放电时的温度变化。对于充电过程,不同电池之间的最高温度差异相对较小,其中250 次循环后电池在1.0 C 充电时的最高温度还要略低于200 次循环的样品,是由于充电采用的是恒流恒压法,电池老化后恒流充电时间的明显缩短导致电池产热时间缩短,仅为431 s,从而影响了其最高温度。故恒流阶段充电电流的大小和充电时间共同决定充电过程的最高温度。对于放电过程,废旧电池的升温速率和最高温度都要高于新电池,且随着老化程度的增加而增加。电池250 次循环过后在1.00 C放电末端温度达到了44.5℃,相比新电池高了约9.5℃。

图13(a)、(b)分别示出了6 种老化程度电池以不同倍率及在不同环境温度中充电的最高温升,图13(c)、(d)分别示出了6 种老化程度电池以不同倍率及在不同环境温度中放电的最高温升。多种测试条件下,放电过程中新旧电池之间的温度差异相比充电均更加显著。当在25℃的环境中分别采用0.30 C、0.50 C、0.65 C、0.80 C、1.00 C 恒流放电时,250 次循环后的废旧电池最高温升分别比新电池高了2.0、2.6、8.6、8.9、10.0℃;当电池在0、15、20、25、30、35 以及40℃环境温度中进行1.00C 放电时,250 次循环后的废旧电池最高温升分别比新电池高了13.0、10.5、9.6、9.5、8.0、6.0、6.4℃。电池充放电过程中的温度特性随着老化程度的增加而有所提高,且以高倍率或在低温环境中放电时,温升效应更加明显。

Waldmann 等[40]测试了-20~70℃区间内环境温度对电池老化速率的影响。25℃的环境温度中,三元材料电池的老化速率最低。当温度低于25℃时,老化速率随着温度的降低而加快。当温度高于25℃时,老化速率随着温度的升高而加快。电池老化后在不同倍率、不同环境温度时电池放电的温度均有明显上升,温度升高会加速使用过程中正极材料的损失以及SEI 膜的增长,从而加速老化。温升效应在电池包密闭的散热环境下还会被放大。电池包由多个单体电池组成,初始时容量一致性较高,但由于排列位置不同,散热条件和环境温度有所差异,老化速率不一致性变差。老化后单体之间电热性能的差异会导致其散热环境差异更大,电芯之间老化速率差异更大。散热环境差异与老化速率差异会相互促进。故在车载动力电池包的热管理系统设计以及梯次利用过程中需要考虑老化对于热性能的影响。

3 结 论

(1)高比能量21700 动力锂离子电池具有很差的循环特性,老化过程中库仑效率保持稳定,但能量效率随老化程度增加快速下降。随着老化程度的增加,电池底部发生膨胀,膨胀度变化趋势与容量衰减趋势相同。3.50~3.80 V 电压区间内电池容量衰减的速度最快,容量损失约占据了整体损失的

64.9%。

(2)电池的老化造成了其倍率特性变差,老化程度越高,高倍率放电能力越差。此外,随着老化程度的增加,电池放电容量不再随环境温度的变化而规律性变化,环境温度适应性变差。

图13 电池老化对工作温度的影响Fig.13 Effects of aging on working temperature of batteries

(3)电池多数SOC 状态的欧姆内阻以及极化内阻随电池老化程度的增加而快速增加,且极化内阻的增长速率高于欧姆内阻。内阻增长在低温测试中更加明显,锂离子的脱嵌和迁移更加困难。随着电池老化程度增加,内阻对于环境温度的敏感度更强。

(4)由于内阻增长,电池老化后工作产热量增多,充放电过程中的温度变化率均要高于新电池,且随着老化程度的增加,温度升高速率更快。200次循环内,电池充放电最高温度随老化程度的增加而升高。新旧电池工作温度的差异在高倍率放电或在低温环境放电时更加明显。在热管理设计以及梯次利用过程中需要考虑电池老化导致的温升效应。

符 号 说 明

Ech,Edch——分别为充放电能量,W·h

Idch,Ich——分别为放电电流和充电电流,A

Qch,Qdch——分别为充放电容量,A·h

Ro-ch,Rp-ch——分别为充电过程中的欧姆内阻和极化内阻,mΩ

Ro-dch,Rp-dch——分别为放电过程中的欧姆内阻和极化内阻,mΩ

Tamb——环境温度,℃

Tsurface——电池表面的平均温度,℃

U1,U2,U3,U4,U5,U6——分别为脉冲测试中的电压,V

ηQ,ηE——分别为电池的库仑效率和能量效率,%