应用红外热成像与数据库组建衬里运行评估系统

黄 双 ,何新民 ,张 鑫

(1.独山子石化公司研究院,新疆 克拉玛依833600;2.独山子石化公司乙烯厂,新疆 克拉玛依 833699)

红外热成像检测技术是实现装置设备预知性维护、维修的有效手段。它具有检测快速、全面、准确、生动、直观等特点,可以用非接触、无干扰、全视场的测量方式迅速得到被检测设备的二维温度场。并对设备的运行状态进行诊断与评价。

石化企业拥有众多大型热反应设备如裂解炉、蒸汽转化炉、反应进料加热炉、制氢转化炉和焦化加热炉,均为其装置的核心设备,在工艺流程上发挥着重要作用,通过对其表面温度场进行红外热成像检测,利用数据库技术对衬里运行及损伤进行评价,形成便捷、实用的衬里检测与评估软件系统,提高这类设备的预知维修水平。

1 系统设计及实现

1.1 功能需求

衬里评估软件应利用数据库积累红外热成像图片,实现温度区域选择、图像分析、衬里评估、历史数据对比并形成趋势曲线。根据分析结果,生成评估报告。

该系统应能集成红外热成像精确测量技术、衬里损伤模型及判据。

1.2 总体设计

图1为总体设计框图,详细划分了数据输入模块、数据分析模块、数据输出模块,各模块边界及各模块内部输入输出关系,列出了各部分涉及的数据信息,各框中括号内列出的数据表即是需要实现在数据库中的表单。

图1 衬里评估软件系统总体设计框图

系统中,修正模型和判据是衬里评估软件系统的核心技术,修正公式是根据理论分析及现行标准提出的,用于对红外热图像的温度数据进行修正,以消除各项因素对温度的影响,得到真实准确的温度,需要的修正参数是结合石化装置运行条件,在实验的基础上确定的。判据是依照损伤类型与红外图谱温差、保温层厚度和温度梯度特征对应关系提出的,下文有详细叙述。

1.3 修正模型[1]

风速主要影响的是其对流的散热方式,进而对红外测温精度造成了一定的影响。软件中应用国标中的风速校正公式:

式中:T*—修正后温度,K

T—修正前温度,K

w—风速,m/s

a和b—相应系数,根据实验计算得出

风向的影响需要考虑风向与评估工作面的角度关系,可使用 f(T*)=αf(T)进行修正,其中 α 为修正系数,根据实验计算得出。

附近设备干扰的影响,根据设备的长、宽、高以及设备之间的距离、设备之间的表面温差进行补偿。

光照影响采用规避的方法来消除。

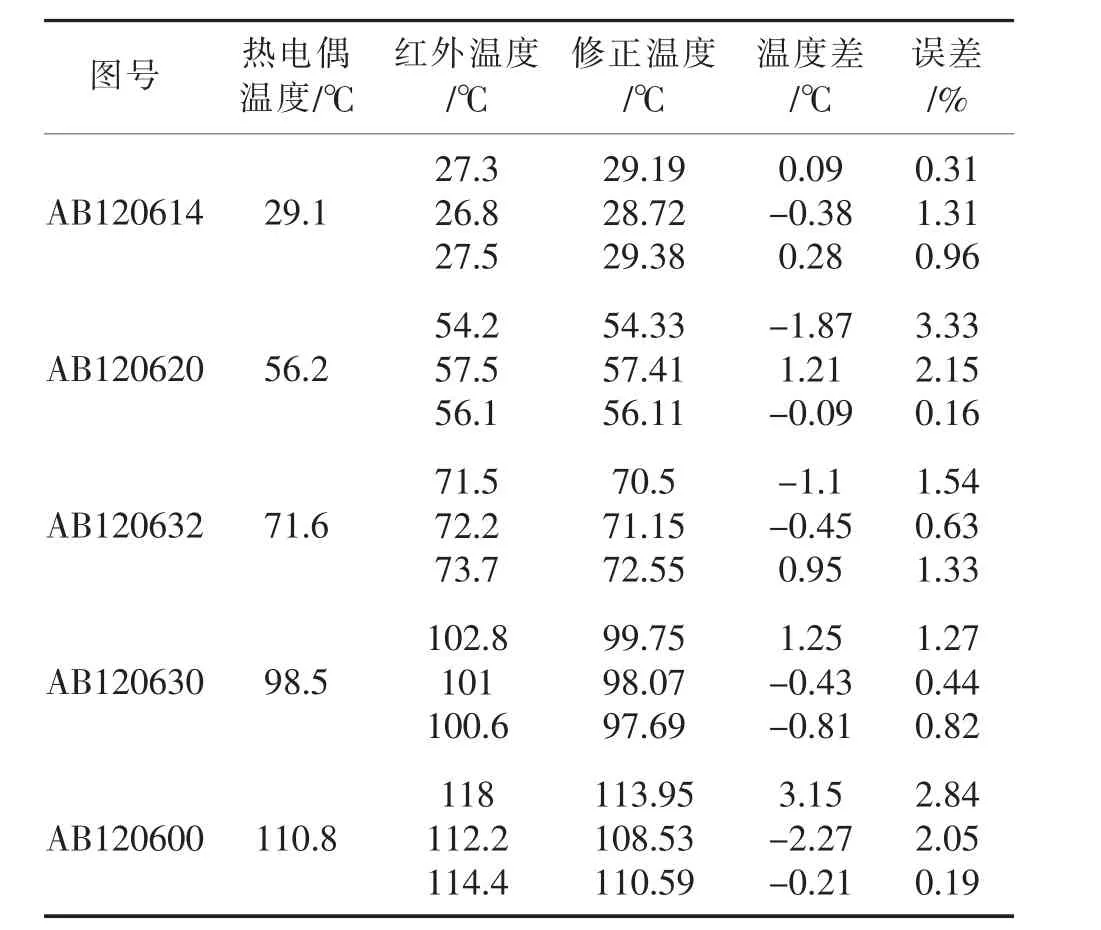

上面所述的各种影响因素之间有一定的相互影响,综合起来可以大大提高设备表面红外温度的检测精度。表1是根据前述修正公式对2012年12月6日于某焦化炉现场采集的设备表面的红外图片中随机抽取5张(各个温度段一张),采用衬里评估软件对其进行温度修正,将修正后的温度数据与热电偶测温仪表获得的数据对比。结果表明,偏差都在3.5%以内。

1.4 衬里损伤类型及特点

软件将损伤分为四类。

(1)减薄型,表现为衬里表面大面积受磨损而变薄,一般发生在受烟气横向冲刷部位的衬里表面。如烟气管道弯头处、烟气出口等位置。

(2)裂纹型,分为狭长型和交错型两种,表现为衬里表面开裂,有明显的缝隙深度和宽度。排除施工因素外,一般是由于局部温度场波动较大导致衬里材料热疲劳造成的。

(3)鼓包型,表现为衬里表面局部轻微隆起,它不同于夹层型,没有串气发生,一般不会过多地影响保温效果,属于轻微损伤,但严重时将导致衬里脱落。多数情况下是因局部高温导致材料热膨胀造成的。

表1 红外热成像图片温度修正的验证[2]

(4)脱落型,表现为衬里表面一处或几处保温材料的块状脱离,甚至造成局部掏空而导致器壁外露,属于较严重的损伤类型。除催化剂介质的腐蚀影响外,一般情况下是由鼓包和夹层演变而造成的。

通过红外热图像的分析与衬里检查的对照,每类缺陷的红外图谱都有各自的特征。例如,从形状上来讲,对一般长条形或细长形的超温区对应的裂纹型损伤,当超温区的最高温度大于300℃,可诊断为贯穿裂纹损伤;当温度适中时,则可能是一般的裂纹;超温区的平均温度超过300℃,则一般可诊断为脱落损伤;超温区的平均温度低于150℃,且温度梯度较小时,一般可诊断为减薄。

1.5 衬里损伤判据

通过前述经验分析,可以用以下三个判据来判定缺陷的基本类型:

(1)超温区的形状。超温区的形状是分析缺陷类型最重要的判据之一。一般而言,细长条或某一边长远远大于其他边长的形状对应的是裂纹;而圆形或方形则可能对应的是脱落或鼓包等。

(2)超温区的温度。超温区的温度也是判断缺陷类型的重要判据之一。以上四种缺陷,其温度按从高到底的排列顺序大致是脱落、鼓包、裂纹和减薄,这是从多年的检测经验中得到的。

(3)超温区的温度分布梯度。超温区内温度的均匀性也是诊断损伤类型的判据之一,在理想情况下,衬里保温应是均匀的,当衬里出现故障时,其保温状态将变得不均匀,因此造成设备外表面温度分布的不均匀,因此可以采用温度梯度方法来发现表面温度分布不均匀的地方和区域。为了消除图像中非本体结构对图像分析带来的干扰,软件中设计了一种手动的过滤背景图像的算法,即在对图像进行梯度运算以前,首先过滤掉背景图像。

相对而言,脱落损伤的热图像处理温度高而均匀,减薄缺陷的热像图温度低。

我们通过以上三个判据对缺陷类型进行分析:首先将形状分为圆形、椭圆形、正方形、长方形、菱形、细长条等形状;而将温度分为≥320℃、320~250℃、250~200 ℃、200~150 ℃、150~100 ℃、100~70 ℃、≤70℃几个档次;再将温差分为≤10℃、10~30℃、30~50 ℃、50~70 ℃、70~120 ℃、120~180 ℃、≥180 ℃几个档次。在以上三个判据的各档次内进行损伤类型的判别,给出所判别损伤所属类型的百分比。

1.6 衬里厚度及温度梯度的计算

损伤评估需要依靠三种数据,分别是根据红外图像计算得到的衬里厚度、温差及温度梯度。温差可以通过修正后的温度直接计算得到。

衬里总厚度估算公式:

式中:δ—衬里总厚度,m

ti—热面温度,K

tα—环境温度,K

tw—设备壁温,K

α0—设备壁对大气的对流辐射传热系数,W/(m2·℃)

λ1,λ2,λ3—耐磨层、隔热层、金属壁的导热系数,W/(m·K)

δ1,δ3—耐磨层、金属壁的厚度,m

温度梯度计算公式,因为分析温度数据时是以像素为单位,因而得到的为离散数据。

式中:n为x方向的像素单位,m为y方向的像素单位。

1.7 软件系统的实现

该软件是用C#设计,支持多种操作系统,具有较好的兼容性。软件有合理的界面规划,图像窗口可以层叠、水平或垂直排列,界面美观;此外,对于常用操作设有快捷键,操作方便。

软件采用Windows风格的下拉菜单、多窗体、可视化设计风格,在主窗口上设计一系列的形象化快捷键按钮,使得整个程序不仅功能强大,而且界面友好、操作方便、布局美观。

1.8 软件系统的数据库及其关系

软件中涉及大量数据操作,我们将框图中的设备参数表、表面材料传热系数表、发射率表、保温材料、耐火材料传热系数表、监测环境表(如设备号、检测时间、环境温度、风速、风向、附近设备信息、炉膛温度)、五种区域表(画点操作、画线操作、画框操作、画椭圆操作、多边形操作)、结论表、红外图像表建成数据库,实现环境为Microsoft SQL Server,主要记录设备参数,图像及其温度,环境因素,使用软件过程中对图像做出的处理操作等,用以分析红外图像中特定区域、设备材料和相关参数下的信息,以便得到用户需求的结论。

其中,画点、线、框、圆、多边形的表单属于记录操作的辅助表单,它们均通过“图名”与红外图像表关联。依据红外图像表中的检测时间和设备号可以确定设备信息和监测环境参数,而另外的用于记录材料的传热系数,各个设备中保护层、保温层和耐火材料名称、材料发射率系数的辅助表单等均为计算过程中随时读取的,可以通过设备信息读取。

1.9 系统主要特点

在进行诊断时,用户可以根据具体情况对所操作的图像通过画点、画线、画圈、画框及画凸多边形等来选择区域,实现了对特定区域诊断;此外,诊断标准分为国家标准和自定义标准,用户可根据需求选择国家标准或自定义阈值,十分灵活。

在进行诊断时,考虑到周围环境的影响,软件设计了屏蔽低温区域的功能,用户可自行设定温度下限,将低于下限温度的区域去除,使诊断更为精确。

软件系统能够进行设备表面红外检测温度的合理修正,并采用人工神经网络对风速进行了修正,大大地减少了误差。

本软件系统配合有SQL Server数据库,能够对历史数据进行保存,使用者可以方便地对历史数据进行分析研究。

1.10 应用实例

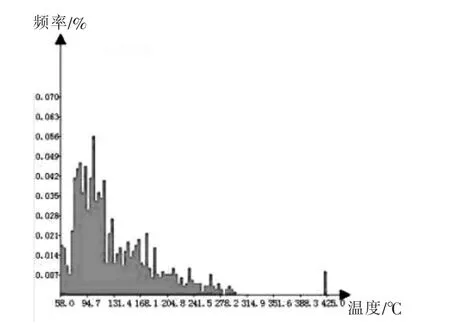

利用该系统对红外热成像图片进行处理,可以判断是否超温、衬里有无损伤、损伤类型、损伤的面积、历史趋势曲线等。图2是某裂解炉辐射室外墙的红外热图像,图像导入软件后,即可输出直方图、曲线图和评估结果,图3是R1区域的温度直方图。

图2 红外图像

2 结论

图3 对应红外图中R1区域的直方图

加热炉衬里评估软件系统结合装置实际,根据设备和防火保温材料固有信息,综合监测环境参数、红外热图像及历史数据,给加热炉衬里做出评估,为准确判断加热炉衬里运行状况提供参考,进一步结合现场工艺参数和条件完善测试方法,长期监控,建立加热炉温度场的档案和相应的事故趋势分析判据,可使温度测试、故障诊断更加准确,进而推动加热炉以及炼化装置长周期安全运行。