浅谈同忻矿8309放顶煤工作面顶板控制技术

卢远成

(同煤国电同忻煤矿有限公司山西大同037001)

0 引言

煤炭资源目前在我国仍占据着较大的比例,是不可或缺的能源之一,如何针对煤炭资源进行安全高效的开采,是广大科研学者研究的重要课题之一。尤其在工作面开采顶板岩层控制方面尤为重要,顶板岩层的活动规律严重制约着工作面的开采安全[1-3],因此,需对工作面开采时的顶板运移规律及控制技术进行研究。杨敏[4]阐述了综采放顶煤液压支架现有的型号以及应用;李刚[5]针对宏远煤业150202 工作面的矿压显现规律,进行了支架选型及强度验算。现针对同忻矿8309放顶煤工作面顶板结构特点进行研究,并采取合理的顶板控制措施,实现工作面的安全开采。

1 工程概况

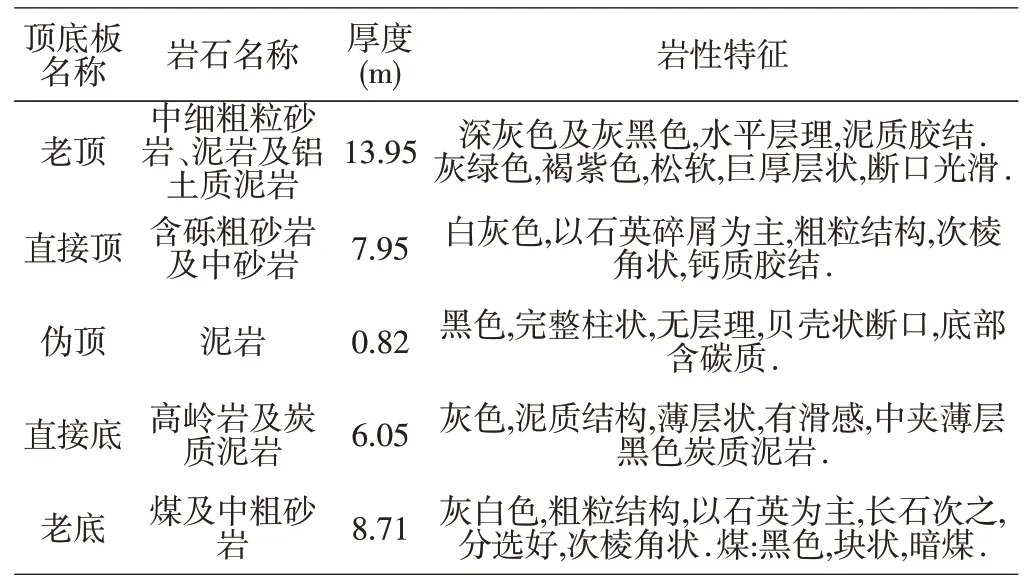

表1 工作面顶底板岩性表

同忻矿8309工作面所采煤层为C3~5#煤层,平均厚度为14.88 m,煤层结构较为复杂。工作面位于三盘区西南部,东南方向为8207 回采工作面采空区,西北方向为煤体,西南方向为保护煤柱,东北方向为三盘区三条大巷。工作面顶底板岩性如表1所示。

2 放顶煤工作面顶板控制技术

2.1 支架选型计算

根据工程经验,同忻矿8309工作面选用ZF15000/27.5/42型正四连杆低位放顶煤支架,下面进行验算此液压支架是否符合要求。

(1)放顶煤支架支护强度计算方法:

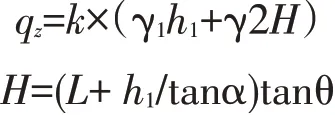

根据断裂角确定放顶煤支架支护强度:

式中:H—对支架有直接影响的岩层厚度(m);L—有效控顶距(m),5.655 m;h1—顶煤厚度(m),10.98 m;α—顶煤断裂角(°),一般为70°~120°,取70°;θ—顶板断裂角(°),一般为60°~65°,取60°;γ1—顶煤的容重,取1.43 kN/m3;γ2—顶板岩石的容重,取26 kN/m3;qz—支架的动载支护强度;k—动载备用系数,Ⅱ级以上老顶,一般取1.5-2.0,取1.6;

代入上式计算可得:H=16.86 m;qz=957.6 kN/m2(2)综放工作面支架阻力计算:

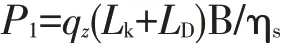

根据断裂角确定放顶煤支架工作阻力:

式中:P1—支架的工作阻力(kN);Lk—梁端距0.340 m;LD—顶梁长度5.315 m;B—支架中心距1.75 m;ηs—支架的支护效率80%。

代入上式计算可得:P1=11 846 kN

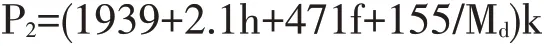

根据放顶煤工作面现场实测数据回归公式计算:

式中:P2—工作阻力,kN;h—煤层埋深,539 m;f—煤的硬度系数3;Md—顶煤厚度10.98 m;k—安全系数为1.2~1.35代入上式计算可得:P2=(1939+2.1×539+471×3+155/11.2)×1.35=6 072 kN

因此,支架的工作阻力为11 846 kN。60%<11 846/15 000<80%,故支架选型合理。

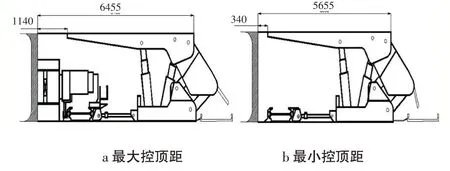

8309 工作面选用了ZF15000/27.5/42 型正四连杆低位放顶煤支架,共108 架、过渡支架选用ZF13000/27.5/42H 型支架,共9 架、端头支架选用ZTZ20000/30/42型端头支架,共2架。支架中心距1 750 mm,最大控顶距6 455 mm,最小控顶距5 655 mm。

图1 8309工作面支架控顶距示意图

2.2 正常时期工作面顶板管理

2.2.1 工作面内顶板控制

(1)工作面支护方式

采用追机移架(滞后采煤机后滚筒3~5 架)的方式对顶板进行及时支护。在采煤机割煤后,先移支架,再移运输机,即割煤—移架—移运输机—推前溜—放顶煤—拉后溜。

采煤机割煤并移架后,及时伸出支架的伸缩梁护顶,并及时伸出护壁板。

(2)工作面顶板控制要求

工作面液压支架初撑力需达到额定阻力的80%,即达到12 000 kN;液压支架中心距不可以超过100 mm;支架前梁梁端至煤壁顶板垮落高度不大于300 mm;工作面应做到“三直一平”,液压支架偏差不超过50 mm;工作面控顶范围内顶底板移近量不大于100 mm/采高。

2.2.2 端头及超前支护的顶板管理

(1)端头支护

经计算,本工作面端头及超前支护选用DWX45-150/110 型单体支柱。端头采用一组端头支架(两架)和2#过渡支架维护头安全出口处顶板。尾端头采用117#和118#过渡支架,118#支架与巷道外帮侧使用带0.8 m 长花边梁的单体柱维护尾端头及安全出口处顶板。端头单体的支护形式采用“一梁一柱”,当尾最后一架支架到巷道煤柱帮之间的距离1.6 m时,在支架与巷帮煤壁之间支一排单体柱,之后每增加0.8 m,增加支设一排单体柱,柱距1.2 m。

(2)运输巷、回风巷的超前支护:

8309工作面由于采用放顶煤开采方法,因此超前支承压力较大且范围较广。根据工作面具体实测及理论分析可以得到2309巷超前工作面煤壁25 m、5309工作面巷道超前工作面煤壁50 m 需进行超前支护。超前支护方式为“三梁三柱”,两帮侧单体液压支柱距巷道中线1 400 mm,中间排液压支柱沿巷道中线布置,排距1 400 mm,柱距1 200 mm。支柱采用3 根DWX45-140/110 型单体液压支柱配0.8 m 长花边梁,梁与巷帮垂直;2309 巷超前支护形式为“三梁三柱”,两帮侧单体柱排距4 400 mm,中间排单体柱在转载机采煤侧支设,与采煤侧排单体柱间距0.9 m,柱距1 200 mm,采用3 根DWX45-140/110 型单体液压支柱配0.8 m长花边梁,梁与巷帮垂直。

2.3 特殊时期工作面顶板管理

2.3.1 来压及停采前的顶板管理

1.来压时的顶板管理

(1)工作面要提前做好来压预防支护工作,确保支架初撑力合格。

(2)支架必须升紧达到规定初撑力,防止工作面老顶周期来压和冲击性压力摧前支架而损坏支架部件。

2.停采前顶板管理

(1)确定停采线要参照设计和工作面实际,停采线里部15 m范围内两巷顶板完整。

(2)停采时根据工作面周期来压步距,确定停采前不放煤距离,一般定为30 m。

(3)停采前两巷要采取补强支护措施。

(4)停采前工作面铺网、支护要编制收尾专项措施,明确规定铺网位置、支护方式等内容。

2.3.2 顶板破碎时的顶板管理:

(1)顶板破碎时,移架滞后采煤机前滚筒2个支架并擦顶带压移架,移架后及时伸出伸缩梁和护帮板进行机道及时护顶;由于煤壁松软或片帮深,机道顶板超前暴露时,超前二次移架使前伸梁前端顶住煤帮,同时采煤机前滚筒降低不割顶煤。

(2)漏顶处的活煤要提前放下,片帮要提前用长柄工具处理掉。

(3)由于漏顶支架上方空顶时,升架不能超过正常采高的5%,前后柱高差不能超过±100 mm。没有空顶的支架要全部升紧达到额定初撑力。相邻支架高低要一致,不能有明显的错差,以防大块煤、矸石从架间漏下。

(4)要加强各机电设备和各支架的检修,保证设备运转正常,保证支架支护有效。

(5)机组要停放在漏顶区上部。漏顶区附近移架时要停采煤机后进行,不准平行作业。

(6)漏顶区移架时如有煤、矸石漏下,每移一架处理完漏下的矸石并拉空溜子后再移下一架,不准多架同时操作。

(7)漏下的矸石要用溜子拉到距漏顶区10 m以外顶板完好的地点进行破碎,不准在漏顶区处理。

2.3.3 应力集中区的顶板管理:

(1)通过应力集中区时必须保证支架的初撑力符合要求。

(2)加快应力集中区的推进速度,适当减少放煤量。

(3)如遇应力集中区,另行制定专项措施。

3 矿压观测

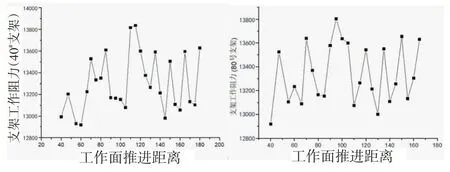

图2 工作面液压支架工作阻力

同忻矿8309 工作面采用如上支护方式针对工作面开采后顶板岩层进行支护,为了进一步验证液压支架选用合理性,针对工作面回采期间液压支架受力进行监测,通过记录工作面第40#、80#液压支架受力情况可知,液压支架工作阻力均未超过额定阻力,可以保证工作面的安全回采。

4 结束语

(1)针对同忻矿8309 工作面具体地质条件,选用了ZF15000/27.5/42 型正四连杆低位放顶煤支架,共108 架、过渡支架选用ZF13000/27.5/42H 型支架,共9架、端头支架选用ZTZ20000/30/42 型端头支架,共2架。并针对支架支护强度及支架工作阻力进行了验算,均满足工作面要求。

(2)8309 工作面端头及超前支护选用DWX45-150/110 型单体支柱;分析得到2309 巷超前工作面煤壁25 m、5309工作面巷道超前工作面煤壁50 m需进行超前支护。5309巷超前支护为“三梁三柱”,2309巷超前支护形式为“三梁三柱”。

(3)分析了工作面来压、停采、通过破碎区及应力集中区时的顶板控制技术措施。最后通过现场40#、80#支架监测数据,液压支架工作阻力未超过额定阻力,可以保证工作面的安全回采。