基于松动圈测试的迎采动巷道围岩控制技术研究

王夏南

(长治三元中能煤业有限公司,山西长治046600)

0 引言

工作面开采过程中会对周围岩体产生强烈的扰动作用,等围岩稳定后再对相邻巷道进行掘进[1]。但在实际生产过程中面临生产效率低、巷道掘进慢等问题,回采和掘进同时进行,掘进巷道受上个工作面的采动影响,使巷道发生变形破坏,维护困难[2-3]。目前多通过留煤柱来减弱回采对相邻巷道的影响,但巷道依旧受到较大破坏,因此分析迎采动巷道围岩变形机理、建立围岩控制理论十分重要。本文基于松动圈测试方法对迎采动巷道围岩破坏机理进行分析,通过数值模拟研究巷道掘进、相邻工作面回采、本工作面回采期间的围岩变形特征,从而提出迎采动影响下巷道围岩控制技术。

1 工程概况

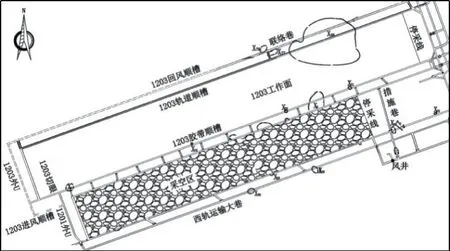

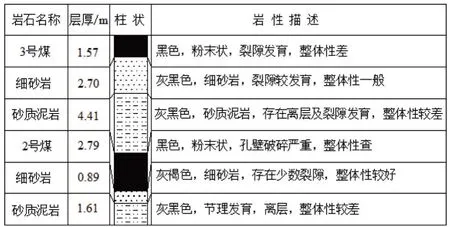

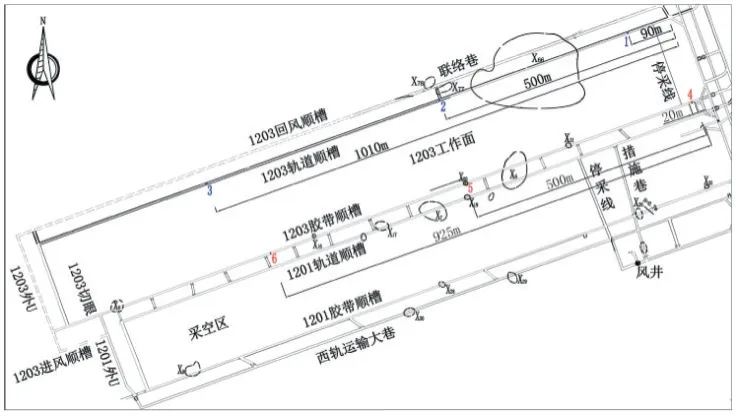

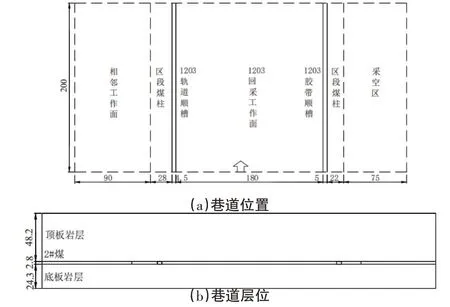

某矿1203工作面隶属2号煤层,煤厚1.60 m~3.65 m,煤层结构简单,全区稳定可采。1203胶带顺槽处于掘进中,毗邻1201 工作面,如图1 所示。1203 胶带顺槽顶底板岩层分布情况如图2所示。通过岩石实验力学参数测试,结果见表1。

图1 工作面巷道关系图

图2 工作面顶底板柱状图

表1 1203工作面顶底板岩层力学特性

1203胶带顺槽原采用锚杆+锚索+金属网+托盘联合支护,但受1201 工作面回采影响,巷道顶板出现冒顶现象,加大了巷道支护难度。

2 1203胶带顺槽松动圈测试研究

1203胶带顺槽掘进后,打破了原岩应力的平衡状态,围岩应力重新分布,在一定范围内出现应力集中现象,当应力达到峰值后,对巷道周围的煤岩产生破坏,产生裂隙从而形成松动圈。为了掌握巷道围岩松动圈范围,进行松动圈测试。

2.1 测试方案

(1)测站布置

为综合反映1203 胶带顺槽围岩的松动圈特征,在巷道中共布置3 个测站,编号为4、5、6。测站布置如图3所示。

图3 松动圈测站布置图

(2)钻孔布置

在测站的顶底板与两帮中心打4 个钻孔,顶底板钻孔垂向钻进,两帮钻孔水平偏下成10°~15°夹角,孔深2 m,孔径38 mm。

(3)测试过程

采用单孔测试法,将超声波无损检测分析仪连接探头通电预热后,用推杆将探头送入孔底,然后拉动推杆将探头向外移动,每移动10 cm 记录一次读数,直到孔口为止。

2.2 测试结果分析

表2 为1203 胶带顺槽的围岩松动圈范围,该结果表明,巷道在掘进过程中,受到相邻工作面回采影响,巷道围岩浅部比较破碎,破坏变形主要集中在顶板与两帮,底板破坏程度较低。基于此结果,1203 胶带顺槽围岩属于Ⅳ类不稳定巷道。

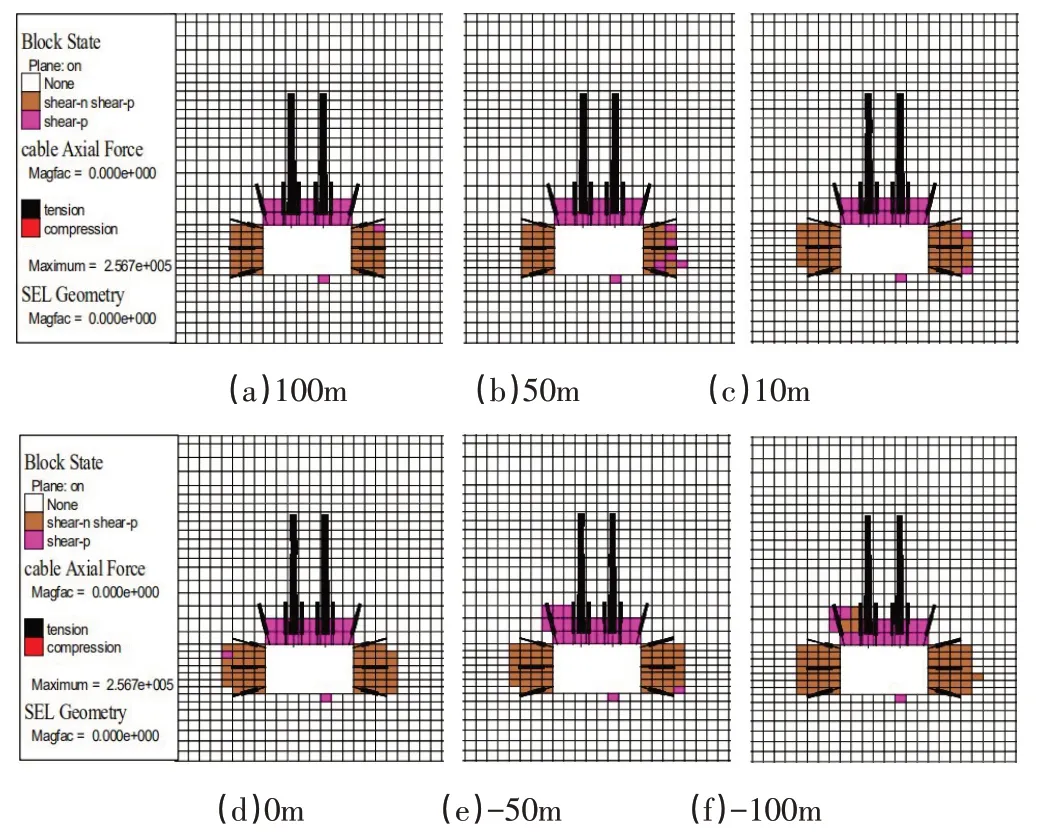

3 迎采巷道围岩变形特征数值模拟分析

为了对迎采动巷道围岩变形有清晰的认识,采用FLAC3D数值模拟对巷道掘进期间、相邻工作面回采期间、本工作面回采期间有无支护条件的围岩情况进行模拟。因为原有支护时巷道变形较大,因此数值模拟中对巷道支护方式进行优化,顶锚杆由原来的ϕ 18×1 800 mm 改为ϕ 20×2 400 mm,煤柱帮锚杆由原来的ϕ 16×1 600 mm改为ϕ 18×2 000 mm,实体煤帮锚杆由原来的ϕ 18×1 800 mm改为ϕ 20×2 000 mm,锚索由原来的ϕ 17.8×5 500 mm改为ϕ 17.8×7 500 mm。锚杆间排距为900 mm×900 mm,锚索间排距为1 800 mm×1 800 mm。

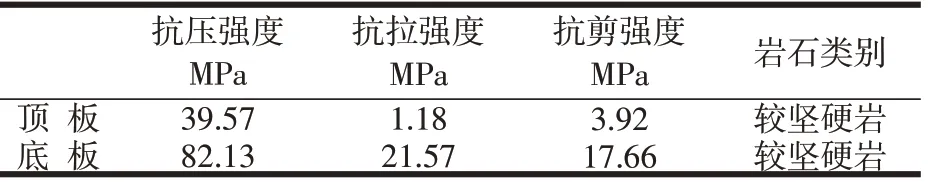

3.1 模型构建

模型巷道位置如图4 所示,胶带顺槽与轨道顺槽均为矩形断面,胶带顺槽为5 m×3 m,轨道顺槽为4.5 m×3 m,1203工作面宽度180 m,1203轨道顺槽与回风顺槽相距28 m,取1201工作面长度75 m,1205工作面取90 m,1203胶带顺槽与1201工作面之间的煤柱宽度取22 m,可得模型长度404.5 m;2 号煤厚2.80 m,顶板48.20 m,底板24.30 m;工作面推进距离为200 m,模型的长×宽×高为404.5 m×200 m×75.3 m。模型四周与底部均为固定条件,顶部施加载荷以代替覆岩的压力。模型划分261 300个单元,279 888个节点。

图4 巷道布置示意图

建立数值模拟模型,进行初始应力平衡计算,随后开始相应的回采。第一步,掘进工作面的各巷道,随之采用相应的支护方案进行计算至平衡;第二步,模拟工作面回采,将每一次的回采距离对各巷道围岩稳定性的影响进行记录。注意在下一次掘进前必须保证上一次的掘进已经进行至平衡。由于回采过程中顶板垮落,采空区冒落矸石对上覆岩层起到了一定的支撑作用,因此在采空区充填具有碎胀系数及力学特征的弹性材料。在全部模拟过程中,记录数值分析的结果及监测各巷道的围岩变形情况。

3.2 计算结果及其分析

(1)巷道掘进期间

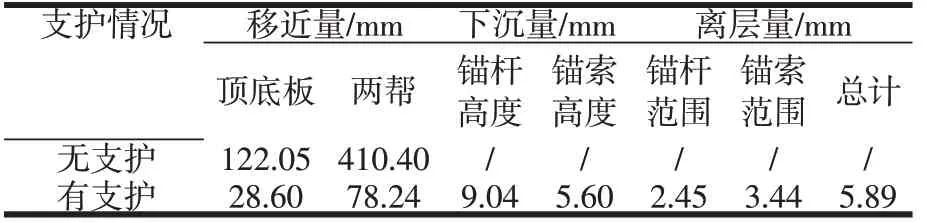

表3 为有无支护时1203 胶带顺槽围岩变形量,从表3 可知,在有支护时顶底板移近量由无支护时的122.05 mm减小到28.60 mm,两帮移近量由410.10 mm减小到78.24 mm,锚杆锚固范围顶板离层量为2.45 mm,锚索锚固范围顶板离层量为3.44 mm,顶板锚固范围总离层量为5.89 mm,由此可知,有支护时,围岩变形量大幅减小,在受到采动影响前是稳定的。

表3 有无支护时1203胶带顺槽掘进围岩变形量

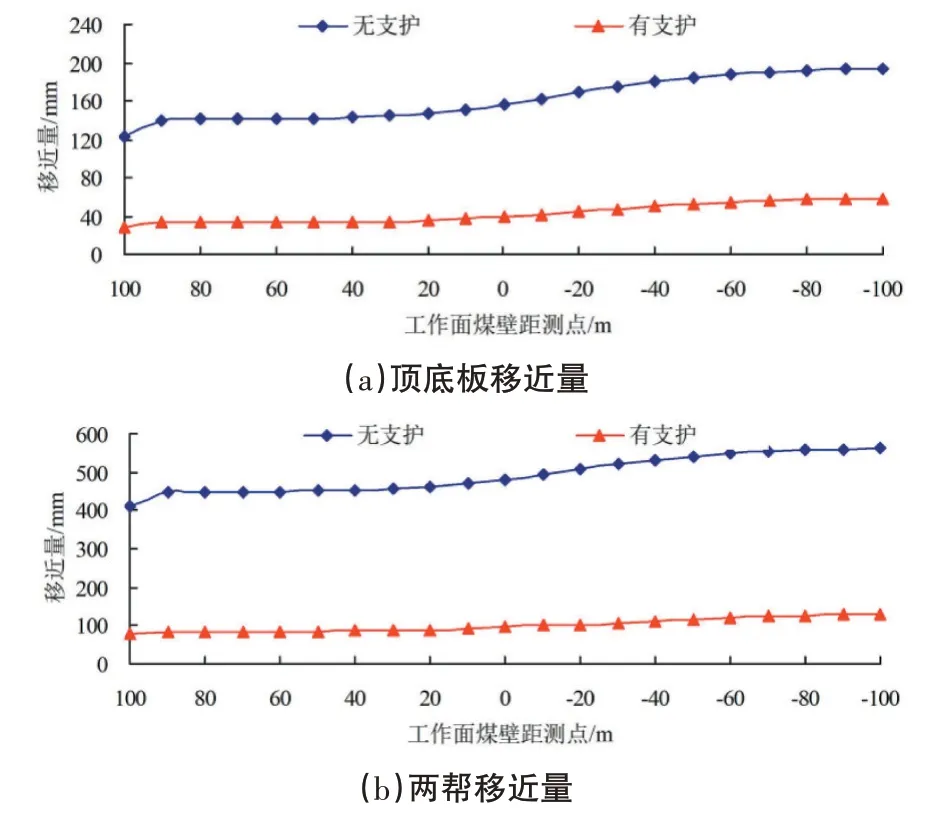

(2)相邻工作面回采期间

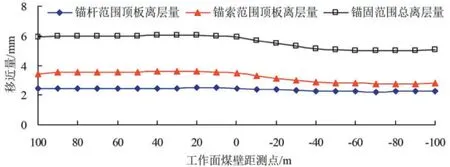

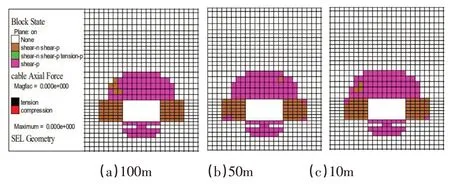

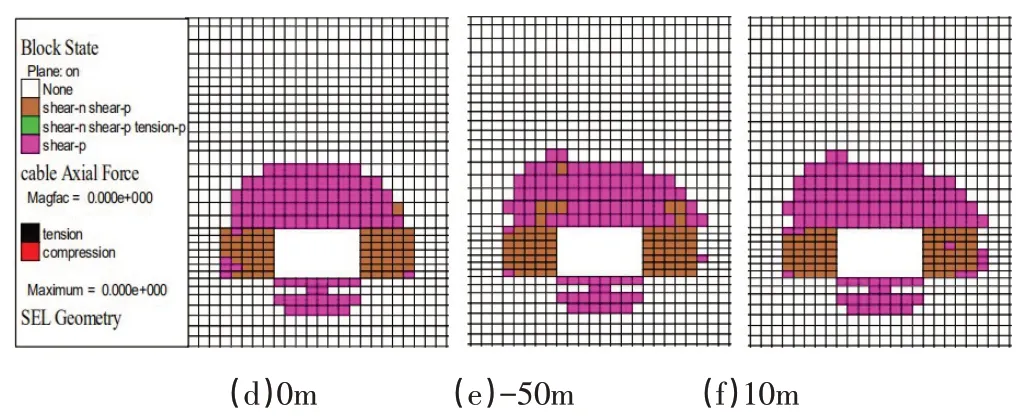

图5是有无支护条件下1203胶带顺槽巷道围岩的变形量曲线图,无支护时,随着相邻工作面的回采,顶底板移进量由122.05 mm增至194.29 mm,两帮移近量由410.4 mm 增至562.4 mm,进行支护后,顶底板移近量由28.6 mm增至58.28 mm,两帮移近量由78.0 mm增至129.5 mm。图6为有支护巷道顶板离层量随工作面至测点距离的变化曲线图,由图可知有支护时顶板离层量基本无变化,说明支护系统处于良好的承载状态。图7、图8为巷道在有无支护时巷道围岩屈服破坏图,对比可知,支护后1203 胶带顺槽的围岩破坏区域明显减少。

图5 相邻工作面回采期间巷道围岩变形曲线图

图6 巷道顶板离层量随工作面至测点距离的变化曲线图

图7 胶带顺槽无支护时随相邻工作面煤壁至测点距离的围岩破坏特征

图8 胶带顺槽有支护时随相邻工作面煤壁至测点距离的围岩破坏特征

根据上述数值模拟结果,1203胶带顺槽在掘进期间的塑性区与围岩变形量较小,但受相邻工作面和本工作面回采影响,塑性区范围与围岩变形量均显著增加,并且巷道在煤柱帮受到的破坏影响要大于实体煤帮。该结果表明迎采动巷道在相邻工作面动压影响下,煤柱帮率先破坏,导致巷道围岩受力不均,巷道稳定性变差。对比1203胶带顺槽加入支护系统后,围岩有了明显改善,采用优化后的支护系统,巷道稳定性明显提升。

4 现场应用

根据上述分析结果,迎采动巷道两帮的破坏程度不同,优化支护方案如下:

顶板支护为:ϕ 20×2 400 mm 的高强度螺纹钢锚杆,间排距均为900 mm;ϕ 17.8×7 500 mm的钢绞线锚索,间排距均为1 800 mm。

两帮支护:实体煤帮采用ϕ 20×2 000 mm 玻璃钢锚杆,煤柱帮采用ϕ 18×2 000 mm高强度螺纹钢锚杆,支护密度相同,间排距1 100 mm×900 mm,如图9 所示。

采用优化后的支护方案后,经长期巷道围岩观测结果可知,巷道围岩变形幅度小,支护效果明显提高。

图9 巷道支护布置图

5 结论

本文对迎采动巷道围岩控制技术进行了研究,结论如下:

(1)采用松动圈测试方法,对1203 迎采动巷道围岩松动圈进行了测试。1203 胶带顺槽顶底板和两帮的松动圈平均深度为0.95 m、0.08 m、0.55 m和0.30 m,围岩浅部比较破碎,变形破坏主要集中在顶板与两帮,底板破坏程度较低。基于此结果,1203胶带顺槽围岩条件属于Ⅳ类不稳定巷道。

(2)通过数值模拟分析了1203迎采动巷道在不同时期的塑性区与围岩变形量。巷道受相邻工作面和本工作面回采动压影响,塑性区与围岩变形量均出现显著性增大,巷道煤柱帮受到的破坏要大于实体煤帮。该结果表明迎采动巷道在相邻工作面回采扰动下,煤柱帮率先出现破坏,导致巷道围岩受力不均,巷道稳定性差。

(3)基于松动圈测试与数值模拟结果,对1203 胶带顺槽支护方案进行了优化,采用锚杆+金属网+钢筋梯子梁+锚索联合支护,巷道两帮破坏扰动存在差异,因此采用不同的支护参数。采用优化后的支护方案后,经长期巷道围岩观测结果可知,巷道围岩变形幅度小,支护效果明显提高。