同忻煤矿连续运输煤流均衡控制系统研究与应用

吴珺

(同煤国电同忻煤矿有限责任公司,山西大同,037001)

0 前言

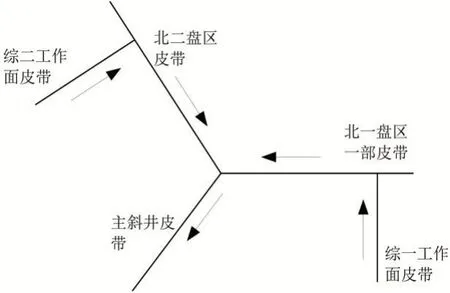

同忻煤矿主煤流运输系统由主斜井带式输送机、盘区带式输送机及工作面顺槽带式输送机组成。井下现有两个放顶煤综采工作面,综采工作面生产的原煤通过顺槽带式输送机和盘区带式输送机,最终经过主斜井带式输送机上提升至地面,再经101、111 等输送机运输至原煤仓。煤矿煤流运输系统经络网见图1。

图1 煤矿煤流运输系统经络网

各个运输环节皮带机参数如表1所示。

表1 煤流运输系统各环节皮带机参数

由于同忻煤矿为放顶煤开采方式,皮带机上煤量的供应十分不均衡,很难保证单一运量长期运行。更为严重的是,由于目前的开采方式,煤量往往无法控制,当两个综采工作面同时进行开采时,会出现因煤量过大导致主斜井带式输送机过载停机无法启动的情况,严重制约矿井的产量。为了解决同忻煤矿煤炭运输生产中存在的短时煤量过大、重载启动困难、频繁起停设备等问题,本次研究针对上述实际工程问题,设计连续运输煤流均衡控制系统并应用于同忻煤矿井下现场来解决此问题。

1 煤矿连续运输煤流均衡控制系统的原理

1.1 控制原理

以主斜井皮带运行一圈所需时间920 s为基础,其他综放工作面皮带参数如下:综一工作面皮带长度为1 300 m,运行一圈所需时间289 s;综二工作面皮带长1 200 m,运行一圈所需时间267 s。通过计算后可以得出,综一工作面出煤经过顺槽皮带、北一盘区皮带到达主斜井皮带所需时间22 min,综二工作面出煤经过顺槽皮带、北二盘区皮带到达主斜井皮带所需时间17 min,综一工作面皮带出煤距离主斜井皮带转载点比综二工作面更远,控制系统采集综采一工作面相关数据要比综二工作面早5 min。在控制系统中还需要根据实际工作面推进情况和皮带长度的变化来对参数进行修改。

1.2 控制流程

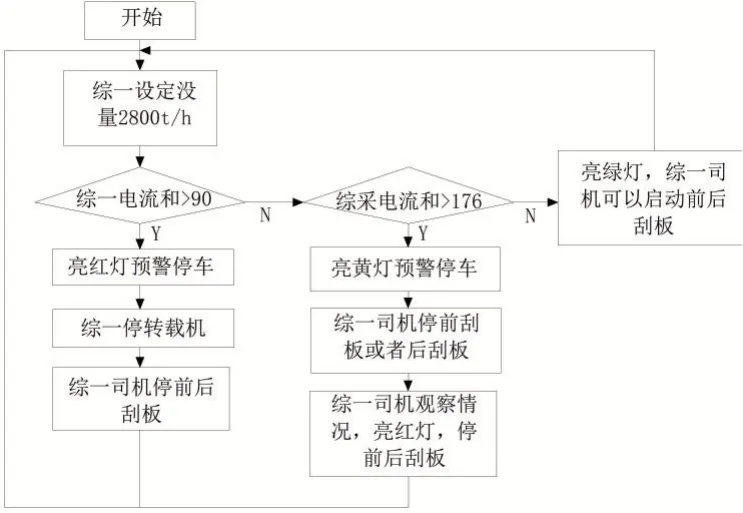

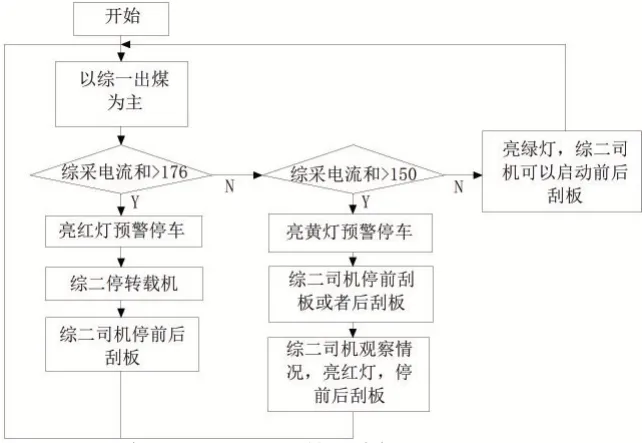

由于综一工作面皮带出煤距离主斜井皮带转载点比综二工作面更远,设定综一工作面皮带运量为定值2 800 t/h,相应的综采电流值为90 A,控制系统采集的实际情况数据将会与这一定值进行比较,如若超过这一定值控制系统就会进行报警。通过综二工作面煤流来调节总煤量,如若总煤量较小,可增大煤量;如若总煤量过大,则减少煤量。图2、3分别为综一、综二工作面煤流控制流程图。

图2 综一工作面煤流控制流程图

图3 综二工作面煤流控制流程图

2 煤矿连续运输煤流均衡控制系统

煤矿连续运输煤流均衡控制系统是采用S7-300和ET-2OOM 构成基于以太网的数据采集系统,上位机使用工控机、组态软件和实时数据库构成的运算和控制系统,将煤矿运输系统的沿线设备信息采集到该设备上,进行数据处理。煤矿连续运输煤流均衡控制系统的工作原理是:采集沿线设备的数据,包括综采顺槽皮带机皮带秤的煤量和主井皮带机及盘区皮带机的电流,进行研究和分析,找出主井皮带机煤量、主井皮带机电流与沿线皮带机煤量及对应电流的关系,能准确的监测到实时煤量并能预测未来主井皮带机上煤量的变化,根据判断来停止沿线带式输送机。

煤流优化控制系统包含以下设备:两台工控机,六个防爆控制分站箱,四台防爆电脑,分布在北一盘区皮带机头,北二盘区皮带机头,综采一队顺槽机头,综采二队顺槽机头,综采一队顺槽皮带机尾以及综采二队顺槽皮带机尾,把同忻矿整个输煤系统连接起来。煤矿连续运输煤流均衡控制系统网络图见图4。

图4 煤矿连续运输煤流均衡控制系统网络图

由于当前同忻矿井下盘区及顺槽带式输送机驱动方式为CST驱动,该驱动方式具有不可调速的特点,当检测到大煤量状况发生时,如果不采取相应措施,势必会影响主井带式输送机的运行。因此,调整过程只能通过停皮带机来实现。本次设计以此为依据,当检测到大煤量状况时,发生大煤量的采区工作面停止工作,对应的顺槽皮带机正常停车,同时根据开采优先级,减少一个工作面的给煤量。待到发生大煤量的采区的煤全部运至主运输系统以后,两个采区再继续运行。

综采工作面皮带司机通过防爆电脑观察当前煤量,通过声光报警器的绿色、黄色和红色判断当前煤量是否过载,来根据实际情况调节卸煤量。当声光报警器为黄色时,尽量减少卸煤量,这样可以避免因过载而引起的顺槽皮带机停车,以保证均匀出煤。图5到图7所示分别为煤矿连续运输煤流均衡控制系统主画面、设备状态、皮带秤信息和设置画面。

图5 系统主画面

图6 系统设备状态

图7 系统设置画面

3 煤矿连续运输煤流均衡控制系统特点

煤矿连续运输煤流均衡控制系统主要有以下几部分技术特点:

3.1 基于均衡运煤的矿井煤流运输系统控制工艺

将皮带秤测得的煤量信息作为数据处理和判断的依据。采用皮带称实现的煤流均衡方案是:根据两个顺槽输送机到主井的时间差,计算同时到达主井的煤量,根据沿线输送机的煤量停掉相关设备,实现矿井均衡出煤。

煤矿连续运输煤流均衡控制系统要求两个综采均衡出煤,为保证两个面出煤量差不多,同忻煤矿综一工作面距离主井较近,则为总量控制,一旦两个综采面出煤量之和大于设定煤量,就进行调速或停掉相关设备。综二工作面距离主井较远,则为定量控制,一旦综二工作面出煤量大于设定煤量,就进行调速或停掉相关设备,保证两个综采面出煤量大体一致。

在煤矿实际生产中会出现一个综采面来压的情况,必须尽快出煤;这种情况下只需要将这个综采面的煤量设置的更大,等压力恢复正常时,再将设定值恢复原状即可。

3.2 基于以太网的矿井煤流运输系统数据采集系统

煤流均衡控制系统的硬件结构如下:在顺槽带式输送机机头安装电子皮带秤来检测综采工作面的出煤量;盘区带式输送机是通过采集皮带机驱动电机的电流来监测煤量;在综采工作面、顺槽带式输送机机头和盘区带式输送机机头均安装一台防爆分站箱,用于将采样的数据传送给地面主站。在重要观察点(即综采工作面和盘区带式输送机机头)安装防爆电脑,用于井下工作人员观察输煤系统沿线煤量,以便合理安排生产。在地面煤矿生产调度中心安装2 台工控机,安装wincc软件,对分站箱传送来的数据进行处理并开发面向用户的人机画面。

采用煤矿井下以太网将分布在主井带式输送机、盘区带式输送机、顺槽带式输送机的煤流控制系统分站箱连接起来,将采集到的电流、电压、功率和煤量信息传送到监控中心。

3.3 创建矿井煤流运输系统沿线各条输送机煤量数学模型

在主站服务器上建立整个矿井各条皮带机的相关数据库,对采集到的沿线设备的数据进行处理和分析,找到主井煤量与沿线皮带机煤量及对应的电流关系,创建运输系统沿线各条输送机煤量数学模型,能准确的监测到实时煤量并能预测未来煤量变化,根据判断来调节沿线带式输送机的皮带速度,或者停掉相关设备。

4 结语

该项技术体现了智能化矿山建设的示范应用,在同忻煤矿现场井下应用中取得了良好的经济技术效果,提高了矿井出煤量,降低了停机率,投资成本低廉、经济效益显著。并且随着采掘设备性能的提高,而主井和大巷的皮带机设计和安装时间较为久远,其运输能力就成为制约煤矿生产能力的瓶颈,大面积更换所需要投入成本很大,因此未来对煤量控制技术的需求也会日益增大。该套煤矿连续运输煤流均衡控制系统在同忻煤矿现场应用当中取得的成果主要集中在以下几个方面:

(1)通过分步停止综采顺槽皮带机、盘区带式运输机,避免了主井皮带过载停机、重载启动问题,保证了主运输系统的使用率,挖掘主井带式输送机最大运量潜能,减少了主运输系统的开停机时间。

(2)增加了矿井产量,提高了经济效益。日产量可增加8 000 t 原煤,但是由于煤矿生产情况复杂,设备多,造成综采工作面出煤量不可控,无法一直工作在峰值状态,根据同忻煤矿投入煤矿连续运输煤流均衡控制系统前后的产量对比,月可增产80 000 t,按300元/t计算,月可创收2 400万元。另外由于减少了设备的频繁启停,可延长设备的使用寿命,达到节能环保的效果。

(3)煤流均衡系统通过采集顺槽皮带秤、盘区皮带及主井皮带的相关数据信号,对数据进行分析处理,从而实现对主运输系统的自动控制,自动化程度高,动作准确。

(4)可以通过防爆电脑查询相关历史数据以及进行系统参数设定,人机界面和谐、易操作,便于进行调度控制。

(5)对采煤操作进行了量化处理,可以更直观的对煤量、设备运行状态等数据进行观察,便于改进生产工艺,掌握设备的运行状态。