郭庄矿综采面CO2气相压裂技术的应用分析研究

陈峰真 李治刚

摘要:基于COs气相压裂技术原理,以郭庄矿2105工作面为例,本文中采用气相压裂对综采工作面上隅进行放顶管理,收到了良好的效果。与传统炸药技术相比,具有更高的安全系数,为综放工作面的安全开采提供了借鉴和参考。初采前期实施CO2气相压裂,对于综放工作面的顶板控制作用明显。实施爆破的安全性较低,程序较为复杂,CO2气相压裂技术过程中无有害气体产生,更不会像炸药爆破一样产生次生爆炸,安全性高。

关键词:气相压裂 放顶 上隅角瓦斯管理 瓦斯积聚

DOI:10.16640/j.cnki.37-1222/t.2018.02.061

对工作面进行初次回采时,采空区悬顶面积会伴随着工作面推进而逐渐增大,采空区顶板由于较长期不做垮落释放时,控顶区内会产生压力高度集中现象,如果得不到及时合理的处理,极易发生剪切破坏导致事故发生。因此,将有效的技术措施用于顶板处理能够极大地促进工作面的安全生产。

对于坚硬顶板采取注水弱化时,炸药爆破方法具有适用性广,成本低的特点,但是注水过程中会造成作业现场环境恶劣,耗费时间长,对要求高效的回采工作产生影响;炸药爆破能够对各种坚硬程度的顶板产生效果,但是工序复杂,炸药的量难以精确控制,安全系数低。基于以上分析,以郭庄矿2105工作面为例,提出采用CO2气相压裂技术对煤层顶板弱化处理,并进行了工程实验,为解决煤矿顶板问题提供新的思路。

1 CO2泡沫压裂技术

CO2压裂技术分为CO2增能压裂、CO2泡沫压裂、纯CO2压裂三种。泡沫质量也称泡沫干度,它表示气相在泡沫中的体积百分数。CO2气相压裂使用质量分数30~52%的泡沫,在实践中便于操作,CO2的主要目的是增加返排效果,对于大规模的压裂做好应。使用质量分数为60~85%泡沫CO2进行压裂,这种方法使用的水基压裂液少,对地层和裂缝伤害小呻。纯CO2压裂是采用液态CO2为压裂液,即100%CO2压裂,对地层没有较大变形伤害,返排过程中能够彻底迅速排静,另一方面考虑到气相压裂受施工现场和井深所限,施工过程中需配备密闭混砂车,大中规模的压裂改造并不适用。

气相压裂利用极速膨胀的二氧化碳气体对周围物体进行爆破,从而达到物理爆破破裂顶板的目的。气相压裂对于较坚硬的厚煤层,爆破时产生的弱面有利于放顶煤。顶板工作面压裂后,能有效解决回采过程中初步放顶步距过大的难题,降低顶板长时间不垮落危险性。

2 CO2气相压裂技术原理

C02气相压裂技术是利用电加热液态CO2,使其由液态转换成气态,整个加热反应时间约40msCO2体积迅速膨胀,压裂杆内的压力瞬间增大,最高可达300MPa。当达到特定的压力时,通过剪切片的破裂而将气体释放出来,对周围产生作用力。整个反应过程中CO2由液态变成气态体积膨胀600倍,另一方面,在有限空间较大的静态应力场产生,产生压裂或破坏岩石、煤层作用。不同状态下的CO2都是惰性化學性质,更不可燃可爆,使用9V的启动电压也较低,整个过程不产生火花,因此克服了在煤矿井下使用的安全问题。

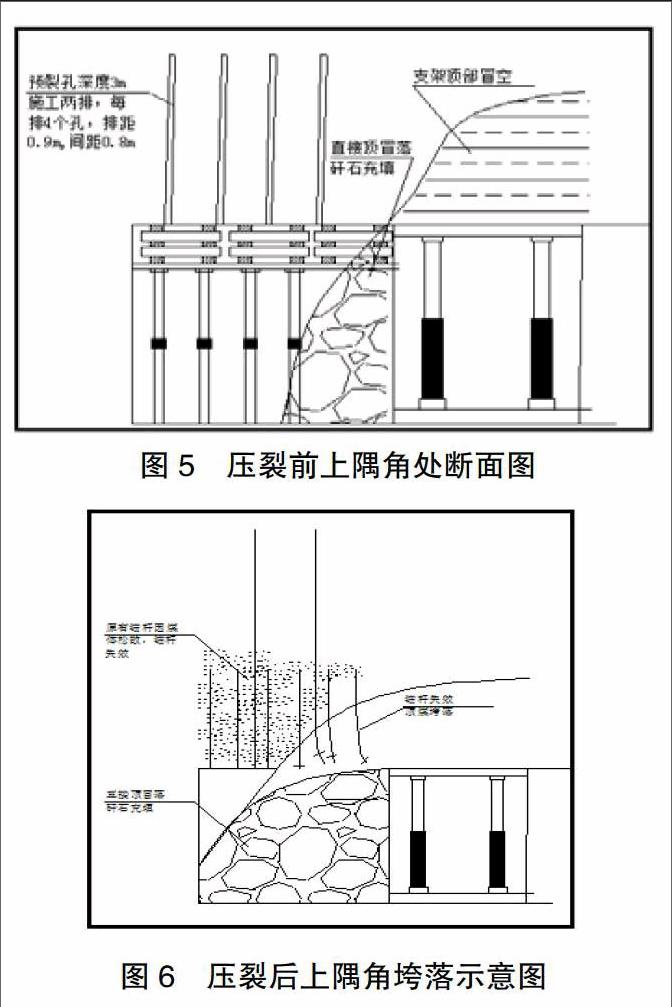

CO2气相压裂装置主要有充气阀、加热棒、压裂管、密封圈、剪切片和喷气阀组成,如图1所示。

上述各部件连接好后组成密闭的容器,通过充气装置对其充入液态的CO2,连接导线,并通过顶杆送至钻孔指定的位置,如图2所示。连接发爆器,发爆器对加热棒通电,促使加热棒反应产生大量的热,这些热量使压裂管内的液态CO2气化体积膨胀,达到特定的压力后,冲破剪切片,作用于钻孔壁,从而达到压裂的目的。

3气相压裂的试验现场

3.1工作面概况

郭庄矿2105工作面为孤岛工作面,轨道顺槽与2107工作面为8m小煤柱,工作面两个顺槽矿压大,掘进时采用锚杆+锚索支护,后期又增加了工字钢棚联合支护。工作面走向长度970m,切眼长度150m,煤层厚度6m,工作面采用放顶煤回采工艺。

3.2瓦斯治理

工作面煤层原始瓦斯含量为6.8m3/t,抽采后残余瓦斯4.5m3/t,风排瓦斯量6.25m3/min初采期间。1500m3/min的工作面配风量,在回风流中瓦斯均含量0.4%。

将相邻工作面的瓦斯涌出量值作为参考对比分析,63%的落煤瓦斯涌出,采空区中瓦斯含量占34%。综采面周期来压时采空瓦斯占比增加为53%,落煤瓦斯占44%。

根据瓦斯涌出构成分析制定了以下瓦斯治理方式:采前预抽的方式用于降低落煤瓦斯涌出,顶板裂隙带钻孔抽采采空区瓦斯,用埋管抽采解决上隅角局部瓦斯问题。

3.3初采顶板管理

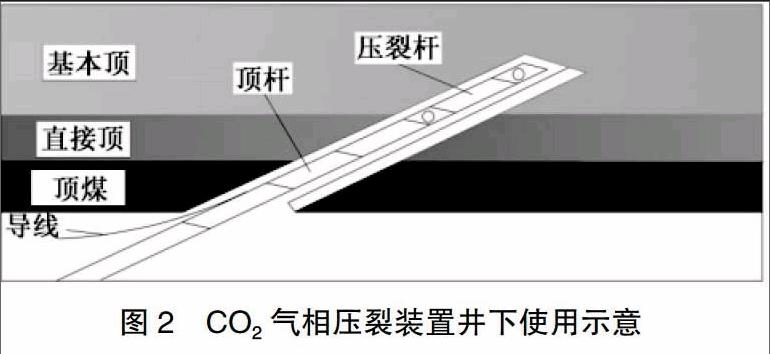

初采期间为保证顶板垮落在工作面施工了顶板预裂孔,因2105轨道顺槽与2307煤柱较小,距离轨顺30m范围的顶板未进行预裂,对顶板的锚杆、锚索也未进行退锚处理。

工作面初采时切眼宽度7.5m,支架推出切眼5.3m后,上隅角处因巷道内加强支护,顶板未能有效垮落,累计空顶长度为12.8m,见图3。上隅角处未垮落部分的空间达180m3,空间内最高瓦斯达到3%以上,形成了局部瓦斯积聚,如果不及时进行放顶充填此区域,可能会引起瓦斯燃烧事故,或者采空区瞬间垮落引起工作面瓦斯超限。

3.4方案比较

方案1.对采空区用煤袋充填,虽然能够解决老顶突然垮落引起瓦斯超限,但采空区内积聚的瓦斯不能得到处理。

方案2.采用打眼用火药放炮对顶板放顶作业。优点是施工简单,效果好;缺点是易引起采空区瓦斯燃烧。

方案3:采用气相压裂对顶板进行放顶,此方案既充填了上隅角又不会产生火花导致瓦斯事故。综合比较确定实施方案3。

4气相预裂设计及实施

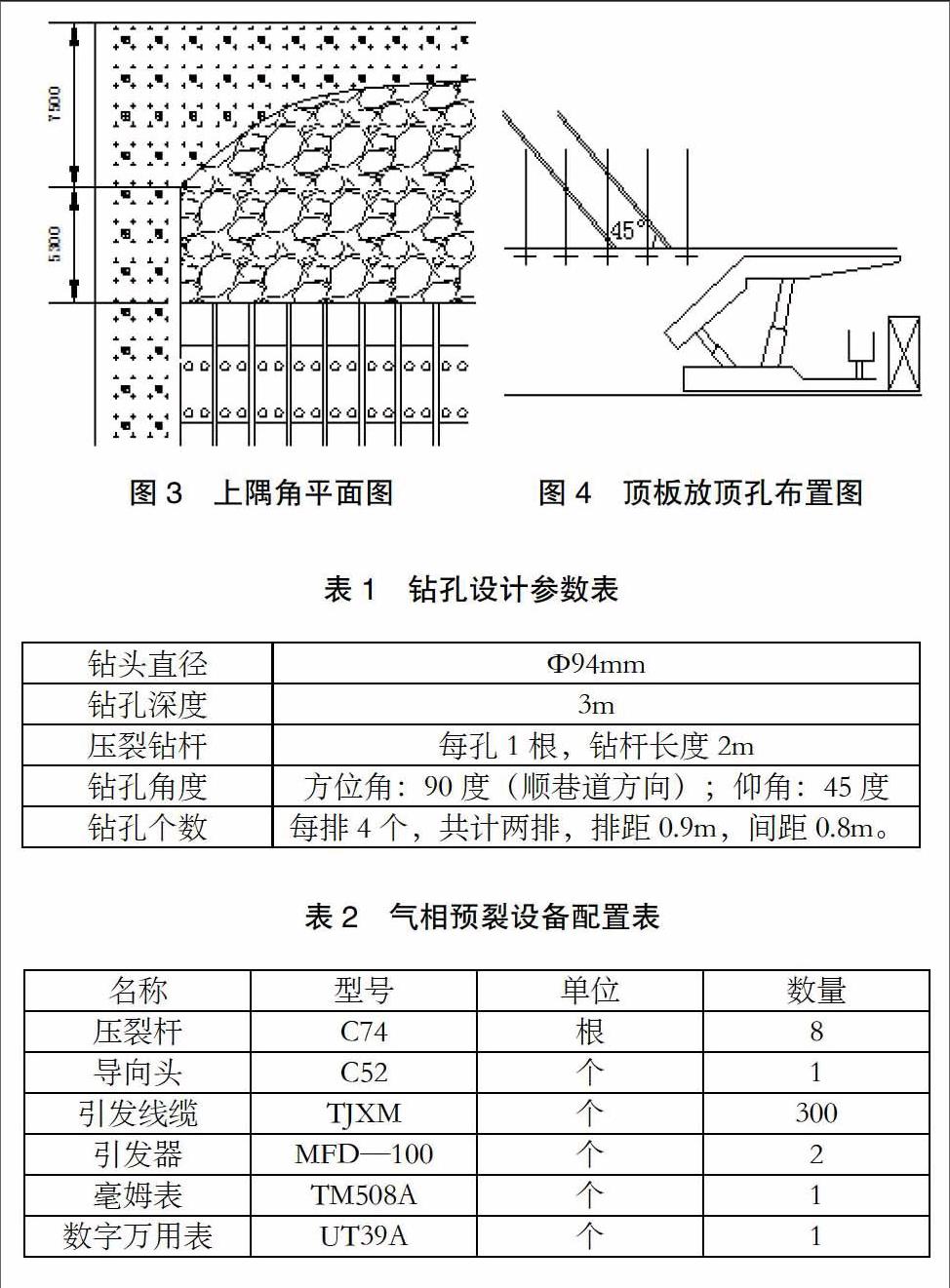

气相压裂需要根据煤岩硬度对压裂杆的爆破压力进行选型。工作面上隅角处的顶煤的硬度f值为0.65,选择气相压裂爆炸释放压力为370Mpa的压裂杆。

采用架柱式ZYJ130钻机,在切顶线前后打设两排钻孔,对顶煤进行放顶。钻孔施工时应尽量避开锚杆、锚索,方便气相压裂杆的推送。

4.1方案实施

施工方案:预打钻孔→将备好器材入井并检查→压裂器材安设→压裂→器材拆除→物料及物品升井。

4.2实施注意事项

(1)打眼、装药前检查施工地点瓦斯,CH4>0.8不得作业。

(2)压裂现场根据操作票警戒线图布置警戒线,压裂前所有人员撤离至警戒线以外,由当班班长安排专人警戒,警戒人没有得到班长撤除警戒命令前,不得私自撤除警戒。

(3)将引发线路引至警戒线以外的新鲜風流中,检查整个电路系统无误后,将引发线与引发器连接,接到引发命令后方可启动引发器。

(4)退压裂杆前要检查顶板完好情况,人员站在有效支护的地点进行退杆作业。退杆过程中施工人员要处于压裂杆两侧,防止杆体脱落伤人。

5实施效果

在工作面分别进行了两次放炮后,顶煤基本垮落,充填了上隅角,封堵了采空区漏风通道,有效的控制了采空区瓦斯的涌出。放炮后上隅角处垮落见图6:

6结论

气相压裂时不产生火花,因此对于瓦斯和煤尘爆炸,在气相压裂对顶板弱化时过程中不会触发,且对瓦斯和煤尘有稀释作用,属本安型压裂器材,具有一定的推广意义。需要注意的是,在顶板弱化中要根据顶煤岩的硬度及时调整CO2压裂能量,提高压裂效果。这种措施达到了预期成果,进一步对比气相压裂上隅角垮落的瓦斯分析,与类似地质条件的没有进行压裂的工作面对比直接顶和基本顶垮落的步距都有大幅度地提高,气相压裂效果显著。