西曲矿选煤厂中煤泥灰分偏低原因分析与提质建议

王旺楠

(山西西山煤电股份有限公司西曲矿选煤厂,山西古交030200)

1 引言

煤泥是湿法选煤过程中必然存在的一种中间产物,因煤质的不同,煤泥的分选方式及分选效果也不同。目前,在主流重介选煤厂中,煤泥分选大多是在不脱泥重介旋流器分选工艺下对精煤脱介后的煤泥进行分选,以达到最大限度回收精煤的目的[1,2]。但随着入选原煤煤质的改变,部分中煤脱介后产生的煤泥存在灰分偏低的现象,影响精煤回收率,不利于提高经济效益[3,4]。西曲矿选煤厂是山西古交地区的一座炼焦煤选煤厂。该厂入洗原煤煤质较易碎裂,煤泥含量高,近年来采用选前1 mm 脱泥,TBS+浮选的工艺对粗煤泥及煤泥部分进行分选,但仍存在中煤灰分偏低,精煤回收率降低的问题。本文以该厂生产过程中的中煤、矸石及浮选产品等为试验样品进行粒度分析及浮选试验,为低灰中煤的再选提质提供试验参考。

2 选煤厂工艺简介

本文所用样品采自山西古交西曲矿选煤厂,该厂主选工艺为三产品重介质旋流器分选,原煤灰分一般为23%~28%。经准备车间破碎及浅槽排矸后,入选粒度为-50 mm。精煤灰分要求在11%以下;中煤灰分40%左右,主要用作电煤销售;矸石灰分一般在70%左右,直接废弃处理。由于该厂入洗原煤煤泥含量较高,在20%左右,因此原煤在经准备车间破碎、排矸后,先经1.0 mm 脱泥筛脱泥后再进入旋流器分选。脱出的粗煤泥经TBS 分选,重产物经0.5 mm 高频筛分级后,筛下物进入浮选系统进一步回收精煤。三产品重介旋流器分选出的精、中、矸三种产品先经脱水脱介,再经离心机脱水后上产品皮带。

由于煤质的不断变化,以及该原煤固有的煤泥特性,目前生产中出现精煤回收率有所降低,中煤灰分偏低,矸石灰分也降低的现象,这将使得企业最终的经济效益受到影响。

3 现有产品性质分析

3.1 大筛分试验分析

分别采集正常生产班次下的中煤和矸石两种样品,每个班次采20 kg,各采5个生产班次。采用“堆锥四分法”对这两类样品进行缩分,分别缩分至20 kg后,进行筛分实验,实验数据如表1所示。

表1 样品筛分数据表

如表1所示,随着粒度的降低,中煤和矸石的灰分均呈降低趋势,说明相对于矸石组份,精煤部分相对易碎,尤其是矸石,在50 mm~13 mm 粒级灰分为72.31%的情况下,-0.5 mm 粒级灰分仅为58.84%。同时,在矸石样品的各粒级产率中,粒级越大,产率越高,进一步说明矸石硬度较大,不易破碎。与矸石相比,中煤各粒级产率分布相对均匀,并且-0.5 mm 煤泥含量达到10.56%,灰分仅为31.05%,这说明中煤仍含有较多的精煤组份,使得整体硬度相对较低,易于破碎,而这一部分煤泥直接进入了中煤产品,造成了精煤的浪费,说明对中煤进行再选提质是十分必要的。

3.2 小筛分试验分析

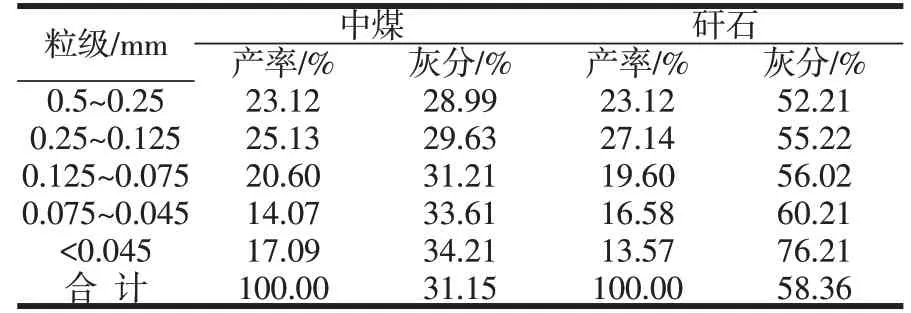

对中煤和矸石中-0.5 mm的煤泥部分进行小筛分试验,试验结果如表2所示。

表2 中煤及矸石所含煤泥

如表2所示,在-0.5 mm粒级中,随着粒度级的降低,中煤和矸石的灰分均呈升高趋势,这一规律与表1中粒度与灰分的变化规律相反,说明中煤和矸石中残余的精煤组份与矸石组份的易碎程度是以0.5 mm 粒级为界,当粒级小于0.5 mm 时,矸石组份相对于精煤组份更加易碎,结合表1中的结论,可知矸石虽然硬度较大不易破碎,但在样品大颗粒之间的相互摩擦过程中,矸石会以更细小的颗粒从主体上解离下来,这部分解离下来的矸石由于粒度过细而呈泥质形态存在,进而留存于循环水中影响洗水质量[5]。而中煤由于矸石组份含量相对较低,因此由矸石颗粒碰撞而产生的细颗粒矸石也较少,因此灰分偏低,中煤泥综合灰分仅为31.15%,远低于中煤产品的平均灰分37.28%,表明其仍有进一步回收精煤的可能性。

3.3 浮选样品性质分析

取正常生产班次时的浮选入料、浮选精煤和浮选尾煤样品分别进行小筛分试验分析,浮选入料小筛分数据如表3所示。

表3 浮选入料小筛分试验数据

如表3所示,在当前生产条件下的浮选入料中,粗颗粒相对较多,其中+ 0.5 mm 粒级仍然占到了22.11%,而-0.045 mm粒级的极细颗粒仅占9.05%;同时,随着粒级减小,灰分逐渐上升,进一步说明精煤组份的易碎性在粒级减小至-0.5 mm 后有所减轻,极细颗粒中矸石的比例逐渐上升。此外,随着粒级的减小,浮精的回收率逐渐降低,而浮精灰分基本保持稳定,这一方面说明粒级越细精煤组份含量越少,另一方面也说明该煤泥的可浮性较好,在细颗粒矸石占比上升的情况下,浮选药剂仍发挥了较好的选择性,保证了浮选精煤的质量达标。经过浮选,尾煤的综合灰分为68.59%,远高于现有中煤泥31.15%的综合灰分,说明中煤泥有必要通过浮选方式进一步回收精煤。

4 中煤泥再选技术方案

由第3 节的分析可知,中煤和矸石产品中的煤泥部分灰分均远低于各自的最终产品平均灰分,均可考虑采用浮选手段进一步回收。但矸石中的煤泥量仅占2.07%,并且相对于中煤泥灰分较高,预计浮选后回收的精煤量较小,并且-0.05 mm 粒级含量较大,对浮选药剂的选择性会造成负面影响,因此暂不考虑对矸石中的煤泥做进一步分选。

由3.1 节的分析可知,在+0.5 mm 范围内,精煤组份相对易碎,因此可考虑对块中煤进行破碎,但要避免过度破碎,以达到解离更多精煤组份的同时,避免泥化的高灰矸石含量剧增,影响后续浮选效果[6]。由表1可见,随着粒度减小,中煤灰分逐渐降低,但当粒度小于6 mm 后,灰分的降低幅度很小,说明在破碎至6 mm后,中煤的灰分趋于稳定,综合考虑矸石泥化的问题,最终将中煤的破碎粒度上限设定为6 mm。

对适度破碎后的中煤进行脱泥处理,并对这部分煤泥进行浮选。具体浮选控制指标可根据具体的生产需求进行调整。当主洗产品灰分低于最终产品要求时,可适当提高浮精灰分,此时可做两产品分选,浮选尾煤经压滤脱水后作为矸石废弃。当主洗产品灰分较高时,可适当降低浮选精煤灰分,保证最终产品灰分合格。此时,可考虑采用两段浮选的工艺流程,即一段精选,精煤经压滤脱水后作为精煤产品;一段尾煤在二段扫选过程中,根据当前中煤产品灰分要求进行浮选调整,使二段浮精灰分与中煤灰分基本持平,经压滤脱水后作为中煤产品。二段浮选尾煤作为矸石产品废弃。为此,需要对现有浮选工艺进行适当改造。将浮选机一、二段精煤分别汇入两个精矿桶,并各自配备一套压滤系统。其中,二段精煤对应的压滤系统,其卸料溜槽与精煤皮带和中煤皮带均相通,并在两条溜槽端部分别设有当闸板。当采用两产品分选时,两套压滤系统压滤产品均为精煤,产品均上精煤皮带;当采用三产品浮选时,二段精煤压滤后,调整二段精煤压滤系统卸料溜槽的闸板开启状态,使这部分物料去往中煤皮带,从而实现有用产物回收率的最大化,尽量减少矸石产量。

5 结论

本文以山西古交地区炼焦煤选煤厂中煤、矸石及浮选产品作为主要试验样品,采用大筛分、小筛分等手段进行产品性质分析,并得到以下结论:

(1)该厂原煤以0.5 mm为界,+0.5 mm粒级精煤组份易碎,-0.5 mm粒级矸石组份易碎;

(2)该厂煤泥可浮性较好,泥化矸石含量升高后仍能保证浮精灰分合格;

(3)对现有中煤可在适度破碎后进行浮选提质,破碎粒度控制上限在6 mm,并根据具体生产要求设定为两产品或三产品浮选,以最大限度回收精煤,提高经济效益。